国产二氧化钛在腈纶生产应用中的问题浅析

2018-07-21伍三华沈志明

韩 风 伍三华 沈志明

(中国石化上海石油化工股份有限公司腈纶部,上海 200540)

二氧化钛(TiO2)俗称钛白粉,其折射率高、消色率及遮盖力强、白度好、颗粒细而均匀、分散性及化学稳定性好,作为一种优良的消光剂,一直被广泛应用于腈纶生产中。TiO2的消光机理主要是它与纤维的折射率相差较大,能增强光线向各个方向的散射;消光剂颗粒可以增加纤维表面的粗糙度,使反射光线漫反射。化学纤维的纺丝过程是一个复杂的生产过程,如果TiO2的选择及使用不当,将对纤维的生产和最终性能造成影响。

我国虽然是TiO2生产和消费大国,但由于起步晚,生产技术落后,国产TiO2无法达到腈纶消光剂的要求[1-2],国内腈纶工业几十年来一直主要依靠进口纤维级TiO2来满足消光/半消光腈纶纤维。目前,中国石化上海石油化工股份有限公司(以下简称上海石化)腈纶部的消光剂大都来自进口,为降低腈纶生产成本,也试图采用国产消光剂替代进口消光剂。在以国代进的过程中,经常因国产TiO2质量波动而引起纺丝过程和腈纶纤维质量的波动。为此,文章通过对不同批号的TiO2的粒径、分散性能、表面张力等指标进行测试分析,从而确定影响TiO2使用性能的关键指标,以便于改进TiO2的性能。

1 试验部分

1.1 试验原料、设备、测试仪器

(1)原料:进口TiO2;国产TiO2,3个批次,分别为20170619、20170726和20170925。

(2)设备:高剪切分散机。

(3)测试仪器:WJL 602激光粒度仪、DACT-21表面张力仪、Proysis TG1热失重分析仪、岛津Kratos的AXIS UltraDLD。

1.2 测试方法

1.2.1 高剪切实验模拟分析

取一定量的TiO2原料,将其配制成质量分数为28%的水分散液,然后用高剪切分散器在2 800 r/min的转速下高剪切分散4 h,观察在配制和分散过程中TiO2中的气泡情况。

1.2.2 分散稳定性

取0.5 g左右的高剪切分散后的质量分数为28%的TiO2分散液,放置在105 ℃烘箱中烘2 h,测其固含量G1;然后取高剪切分散后的上述溶液100 mL,将该溶液放置在100 mL具塞量筒中,静置2,5,24,48 h后,分别取上层5 cm左右的溶液0.5 g左右(精确至0.000 1 g)于已恒重的称量瓶中,然后在105 ℃烘箱中烘2 h,测其固含量G2。

分散稳定程度=G1/G2

1.2.3 热失重

取已在105 ℃下烘干的TiO2样品5 mg左右,采用热失重分析仪测试其升温过程中的失重情况,升温程序为:100~800 ℃,升温速率10 K/min;氮气氛围,氮气流量为20 mL/min。

1.2.4 粒径

测试前将样品制成质量分数为0.1%~1%的水悬浮液,测试前使用超声波处理5 min,以制得分散良好的样品液,然后再进行测试。

1.2.5 表面张力

取高剪切混合后的质量分数为28%的TiO2分散液,于表面张力仪上测试表面张力。

1.2.6 X射线光电子能谱分析(XPS)

C1s校准至285 eV,采用单色化Al靶,能量1 486.6 eV,通能80 eV,电压15 kV,电流8 mA。

2 结果与讨论

2.1 国产和进口TiO2工业化应用情况

为了降低腈纶的生产成本,开展了TiO2以国代进的试验,跟踪了国产和进口TiO2的试验过程,记录了进口TiO2和国产不同批号TiO2的使用情况(见表1)。

表1 不同批号TiO2的使用情况

从表1可知:国产TiO2在实际工业化应用过程中存在一定的问题,主要是不同批次之间或同一批次的产品之间存在产品性能的差异,造成生产过程中供料槽或供料管道堵塞,供料槽过滤网堵塞,影响生产运行的稳定性和生产平衡,并最终影响纤维的质量,具体表现在:

(1)使用过程中出现气泡的现象,主要问题在于TiO2表面处理的程度和均匀性;

(2)批与批之间的粒径存在较大差异;

(3)使用过程中管道或过滤篮出现团聚问题。

2.2 国产TiO2与进口TiO2原料检验指标值对比

对TiO2原料的外观、TiO2质量分数、铁质量分数、水分散性、水质量分数等指标进行验收,测试结果见表2。

表2 不同批次和厂家TiO2验收指标测试结果

由表2可见:进口与国产的TiO2测试值差异不大,虽然国产3批样品的纯度和水分散性等指标存在一定的波动,但是仅从这些指标还无法判断TiO2的性能是否能够满足生产的需要。

2.3 高剪切模拟分析

将不同批次、不同厂家的TiO2进行高剪切模拟试验,国产TiO2应用玻璃棒搅拌配制溶液时,出现大量泡沫,高剪切5 min后,泡沫依然很明显,之后连续高剪切1 h泡沫慢慢减少,最后基本消失。进口样品在玻璃棒搅拌配制溶液时,出现少量泡沫,高剪切5 min后,泡沫不明显,然后连续高剪切1 h泡沫基本消失。由此可知国产TiO2在配制过程中,出现明显气泡的现象是非常不利的。因为在调配和添加TiO2的过程中,每批调配的量大,加之过程中停留时间短,无脱泡装置,易导致气泡无法在自然状态下去除,容易带到后续过程。如在配料槽和供料槽处产生大量气泡,且无法脱除,从而导致过滤篮通过困难,造成料液抽空情况,料液抽空后纺丝浆液中进入空气,直接影响腈纶产品的质量,存在较大质量隐患。

2.4 粒径分析

在腈纶中加入少量的TiO2可使其达到消光效果,但是对TiO2粒子的粒径有严格要求。据有关文献报道,对加入的消光剂TiO2粒径需控制在0.2~0.3 μm, 90%以上的钛白粉粒径应小于1 μm,同时要求粒子细微,没有粗颗粒,粒度分布窄,粒子要尽量圆滑规整,杂质含量少,在纺丝原液中的分散性和稳定性好。因为当粒径太小(小于0.1 μm)时,会发生光的衍射,光会从颗粒的周围通过,从而不发生反射,晶体颗粒会变为透明状态,使钛白粉丧失消光能力;TiO2粒径过大(粒径大于0.5 μm以上)时,会降低钛白粉对短波光的散射能力,影响钛白粉在纤维中的消光效果易造成纺丝断丝、毛丝,影响腈纶纤维产品质量和生产效益。

对不同厂家和批次的TiO2进行了粒径及其分布的测试,结果如表3所示。

表3 不同厂家和批次TiO2粒径测试结果

从表3的数据可以看出:20170726批次的TiO2与进口TiO2的粒径分布相似,最大粒径也接近;20170925批次粒径分布中较小粒径的颗粒较多;20170619 批次的粒径分布比较宽,D50和D90都超过1 μm。20170726批次与进口TiO2的粒径D50相近,体积比表面积也较为接近;20170619批次的D50 为1.01 μm,体积比表面积只有1.81 m2/cm3;20170925批次的粒径最小,体积比表面积最大,不同批次的产品粒径差异也较大。

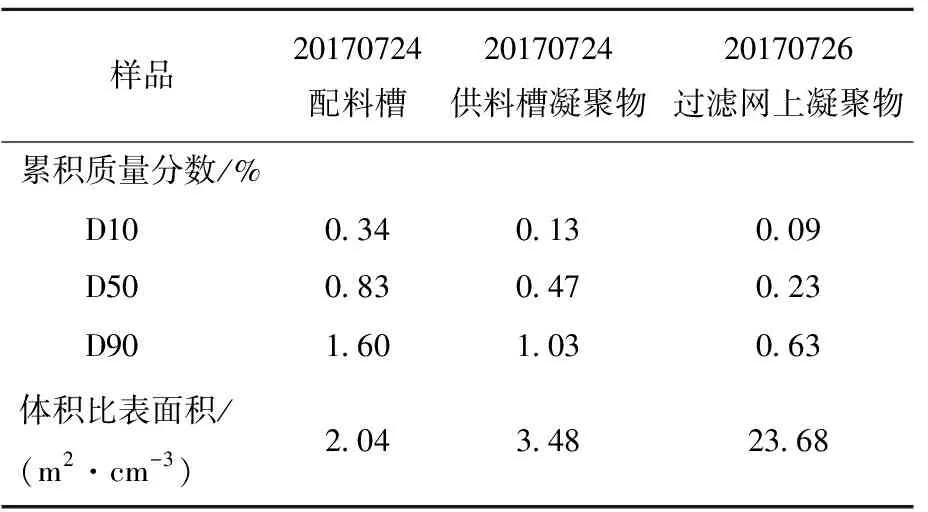

在多批次的国产TiO2使用过程中,供料槽过滤篮有沉降团聚物或在清理供料槽时槽底部有沉降的TiO2,取这些团聚的TiO2进行粒径分析,结果如表4所示。

表4 凝聚物或沉降物粒径测试结果

从表4可以看出:供料槽中凝聚物的粒径比配料槽中TiO2的粒径要小,同时过滤网上的凝聚物的粒径明显低于配料槽的粒径,尤其是体积比表面积由2.04 m2/cm3增大到23.68 m2/cm3,说明国产TiO2在制备过程中的表面处理不均匀或者处理程度不够,致使粉料中粒径较小比表面积大的颗粒,容易团聚。

2.5 分散稳定性

对不同厂家不同批次TiO2产品的黏度和其分散稳定性进行了测试,结果见表5。

表5 TiO2分散液的黏度、分散稳定性测试结果

分散稳定性是TiO2用作合成纤维消光剂的一项重要指标,在溶剂中分散良好表明其单个粒子间没有“凝集”成为团聚粒子。TiO2粒子带有负电荷,在溶剂(如水和乙二醇)中既存在吸引力,又会产生排斥力。TiO2粒子在悬浮液中的界面电位如果大于30 mV或小于-30 mV时,上述斥力就会大于引力,TiO2粒子分散良好;反之则容易凝聚。在纺丝工序中由于TiO2分散性能以及工艺参数控制不当,原来粒度很小的TiO2凝聚成大粒子。当凝聚粒子粒度大于10 μm 并形成一定数量时, 纺丝头组件压力升高, 使用周期缩短,纺丝和拉伸过程中毛丝、断头增加,纤维质量下降。因此TiO2分散性能的好坏直接关系到纺丝生产的稳定和纤维产品的质量。

静置不同时间的TiO2分散稳定程度,表示悬浮液中TiO2粒子受到重力影响的程度。若TiO2粒子中团聚粒子或粗大粒子多,受到重力的影响大,其测试值越高,则分散度稳定程度越低。从表5可见:静置2 h时,进口样品的分散稳定性与国产样品差异不大;而放置5 h后,进口样品的分散稳定性较国产样品差,尤其是放置24 h后,差异明显增大,进口样品上层已澄清。分散稳定程度与颗粒的凝聚程度有关,同时与TiO2生产过程的表面处理有关。从表5中的黏度和表面张力数据看,国产TiO2的黏度比进口的稍高些,但差异不大;但从表面张力的数据看,20170619和20170925批次的TiO2表面张力与进口接近,而20170726批次的TiO2表面张力明显增大,这与不同批次国产TiO2表面处理工艺的差异有关。

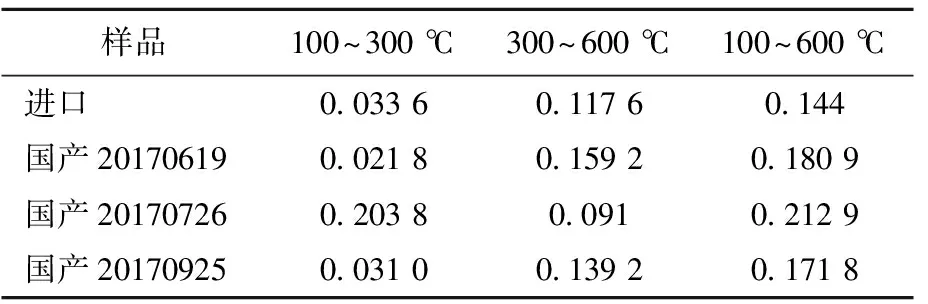

2.6 热失重分析

TiO2本身在800 ℃以内是不会热分解的,但为了改善TiO2的水分散性能,在TiO2生产过程中,会进行一定的表面处理,引入一定的含氧官能团(如羟基等)改善TiO2表面的亲水性,而热失重的多少与表面处理过程有关。表6给出了不同厂家和批次TiO2样品的热失重测试结果,从测试结果来看:进口TiO2在100~600 ℃的失重较国产要低;20170619和20170925批次的TiO2失重情况与进口基本相似,100~300 ℃失重较少,而300~600 ℃下失重较多,20170726批次的TiO2在100~300 ℃下失重较多,而在300~600 ℃失重较少。这些都说明国产TiO2与进口TiO2表面处理的工艺或程度不同,也会影响TiO2在调配过程的气泡产生情况。

表6 不同厂家和批次的TiO2热失重测试结果

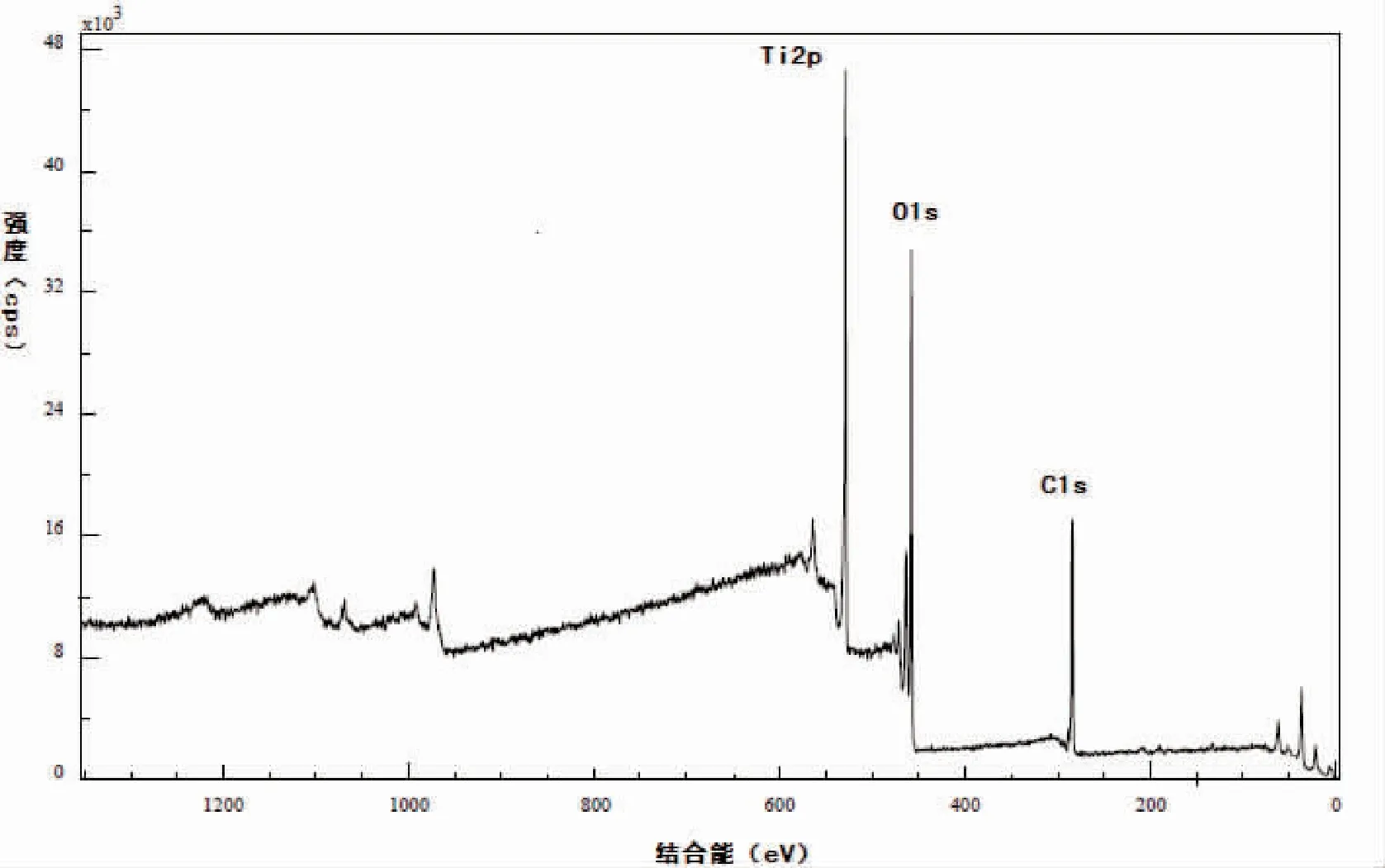

2.7 XPS分析

对不同厂家和不同批次的TiO2样品进行XPS测试,结果见图1。

图1 TiO2的XPS谱图

由图1可知:各样品的表面组成元素(主要为C、O、Ti元素)相同,图中3个峰分别对应Cls、Ti2p、O1s,其中图谱中Ti2p峰分裂成两个峰,分别对应四价铁的Ti及Ti。高分辨 Ols谱中出现的3个峰,分别代表了3种状态氧:即与钛相连的氧Ols(简称金属氧,结合能529 eV),与羟基相结合的氧Ols(OH)(简称羟基氧,结合能532 eV)以及与羰基或酯基相联的氧(简称有机氧,结合能533 eV)。另外,从XPS图谱中可以看到有机碳的3个信号:烷烃链的碳元素C1s(285 eV)、与羟基或醚基连接的碳元素(287 eV)以及与羧基或碳酸基连接的碳元素(289 eV),此部分结果与有机氧存在的现象吻合。另外,从XPS图谱中还可以看出,TiO2中含有微量磷元素。

采用分峰软件对O1S峰和C1s进行分峰,并计算3种状态的氧和碳质量分数,结果如表7所示。

表7 不同厂家和批号TiO2定量分析结果 %

从表7可见:国产的TiO2样品中有机氧和羟基氧的质量分数明显高于进口的TiO2样品,羟基或醚基碳以及羧酸或碳酸基碳质量分数明显高于进口,说明国产TiO2表面有机物含量相对较高。这些有机物主要是表面活性剂中的含氧、含碳基团所致,说明国产TiO2表面活性剂含量较高或使用的表面活性剂中氧和碳含量较高。该结果与热失重的测试结果一致,同时与在使用过程中遇到的国产TiO2气泡多等现象是一致的。

2.8 国产TiO2改进方向

通过上述性能测试可知,国产TiO2的主要问题还是表面处理的效果和粒径控制。表面处理的效果与粒径分布控制、使用过程中的气泡情况以及粒料的沉降团聚问题相关。为了得到更好的表面处理效果,首先要控制好每批TiO2的中位粒径D50和D90的质量分数,保证其粒径分布不能太宽。若超大粒子和超小粒子多,TiO2的分散度相对降低,粒径小的粒子个数较多,粒子在分散介质中存在布朗运动,发生碰撞,聚结成较大的粒子,较大粒子在重力作用下将会下沉,出现聚沉现象。在保证适当的分散度和表面处理均匀性的条件下,适度降低表面活性剂的用量,有利于减少使用过程中的气泡的产生。其次,针对TiO2在使用过程中的性能不稳定问题,完善TiO2的质量标准,对每批粉料进行原料检验的指标外,还应进行粒径、分散性能、高剪切性能、热性能及表面性能等的监控,发现指标异常的粉料,立刻进行拦批;对腈纶消光纤维生产过程加强巡检,提高巡检频次和质量,尤其是加强重点部位的巡检,如出料槽过滤篮、喷头和滤器压力,纤维打包区粉末情况等,加强试验期间纤维成品的质量监控,增加检验批次,遇到异常情况及时拦批处理;最后,加强与国产供料商之间的沟通,及时反馈每批粉料的使用情况,共同改进TiO2的性能。

3 结论

(1)工业化应用试验表明:国产TiO2性能不够稳定,主要表现在工业化使用过程中气泡多,使用时颗粒有沉降团聚现象,纺丝过程滤器压力增大和纤维粉末增多等现象,这都是由TiO2不同批次之间或同一批次的产品之间的产品性能差异引起的。

(2)结合粒径、分散性能、耐热性和XPS表面元素含量分析等表征手段,高剪切模拟试验研究表明:国产TiO2的质量与进口TiO2相比还是存在较大差异,主要表现在:高剪切模拟试验过程中产生明显的气泡,批与批之间粒径及粒径分布差异大,分散稳定性在短时间内与进口样品差异不大,但长时间的分散稳定性要优于进口样品;国产TiO2中的有机物含量要明显过于进口样品,这主要与表面处理工艺有关,也与气泡多和分散稳定性优于进口样品有关。

(3)针对国产TiO2性能不稳定的现状,可以从TiO2原料改进和生产过程监控两个方面进行改进,以保证国产TiO2使用过程可控。