等高齿弧锥齿轮铣刀盘的焊接数值模拟

2018-07-21

(哈尔滨理工大学 机械动力工程学院,哈尔滨 150000)

0 引言

等高齿弧锥齿轮铣刀盘有两种制造方法,一种为整体加工,另一种为刀体外环和刀体主体的组合焊接。由于整体加工的精度很难保证,现实生产中,采用刀体外环和刀体主体的组合焊接的方法。焊接是将两种或两种以上同种或异种材料通过原子或分子之间的结合和扩散连接成一体的工艺过程。在焊接时,焊接热源具有温度高、瞬时、分布集中以及移动快速等特点,在焊接工件上产生高度不均匀的焊接温度场,最终在焊接接头区域形成残余应力和整体的焊接变形。

等高齿弧锥齿轮采用的是激光焊接,由于焊接是瞬时完成的,当激光束作用在焊缝处,会使工件焊缝处被快速升温并也会快速冷却,对等高齿弧锥齿轮铣刀盘的焊接有顺序焊接,花焊,对称焊接。主要从顺序焊接等高齿弧锥齿轮铣刀盘上的点,来研究对第一点的残余应力,变形的影响。焊接变形的存在不仅会对于等高齿弧锥齿轮的加工精度产生影响,而且还可能造成裂缝等缺陷,影响刀盘的寿命。因此,研究顺序焊接铣刀盘上第一点的残余应力的分布和变形的有很重要的意义。

1 基于ANSYS焊接过程的数值模拟

1.1 热源模型

在焊接时,首先要考虑焊接热源,根据焊接要求及铣刀盘的材料42CrMo特性[3],采用CO2激光器进行焊接,这样能得到更好的焊接结果。由于刀体外环和刀体主体之间的34个焊缝长度比较窄,所以近似每一个焊缝可以看作是对一小段线段,焊接通常采用高斯热源模型。

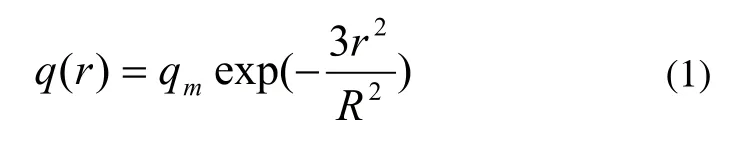

距热源中心处的热流密度可表示为:

式中:qm为高斯热源的最大热流密度,R为加热区域的有效半径;r为距热源中心的有效距离[5]。

由于焊接时热源是一个移动的,所以为了使仿真的结果与实际焊接的结果更加接近,需要对热源进一步的修正:

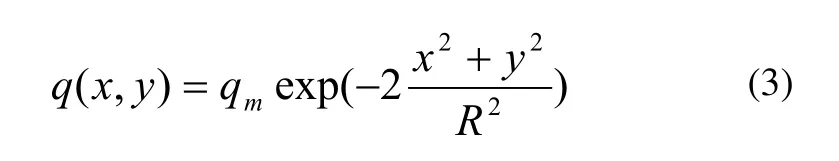

根据刀盘材料,建立起由面热源和体热源结合的组合热源模型,这样得到的结果与实验结果较为接近。激光热源由高斯面热源Qs和柱状热源Qw组成,工件上表面热源函数表达式为:

式中:qm为热源中心的最大热流密度,R为热源的有效半径,x2+y2是计算的点距工件表面的光斑中心的距离的平方。qm为:

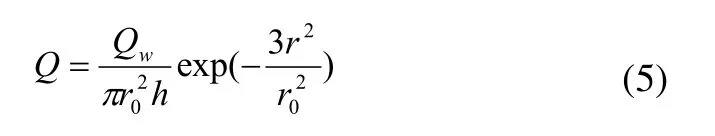

式中,η是激光功率的有效系数。体热源强度Qw可表示为:

式中,r0是小孔的平均半径,取r0=R/2,其值大约为约为0.3 mm。

1.2 网格划分

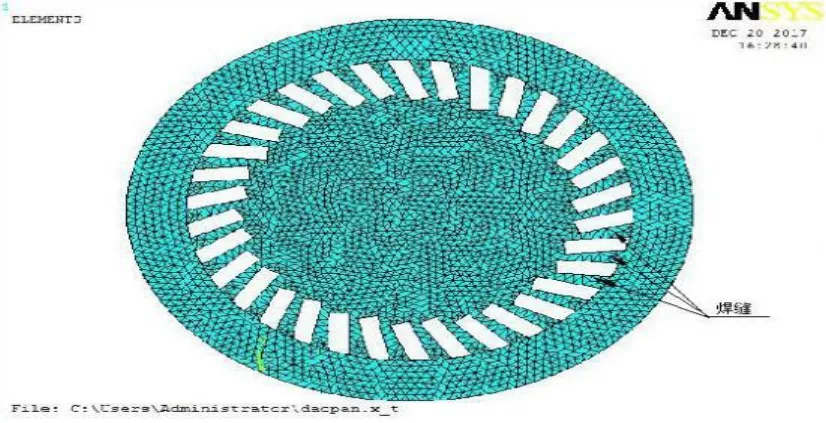

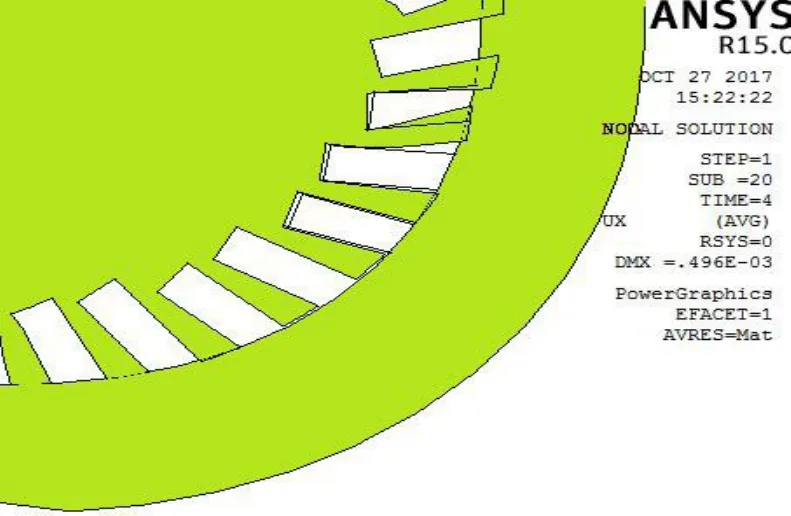

刀体包括刀体主体和刀体外环,由于激光焊接光斑半径较小,在焊接过程中焊接熔深深度不大,刀槽变形不能对刀体下方产生影响,所以刀体下方部分可以去掉,以提高模拟的精确性。同时在焊接模拟时,要对刀体进行约束,这样做不仅会使计算时间会有所减少,而且还能使模拟结果更加真实可靠。对于刀盘进行网络划分(如图1所示)。

焊接数值模拟过程中选择的是三维热实体单元SOLID226。SOLID226单元有20个节点,每个节点有5个自由度,输入参数包括20个节点,结构、热和电材料性能,单位类型可通过命令EMUNIT来指定,SOLID226可以用于变化的载荷和各种表面效应同时存在的热分析[2]。

图1 刀盘的网格划分

1.3 施加边界条件

根据热传导理论,可以用热传导微积分方程来描述固体传热现象,热传导微积分方程为:

式中,T为温度,t为时间,ρ为密度,k为热传导系数,c为材料比热容,Q为体热源热流密度,H为相变潜热[5]。

焊件与周围环境的热交换的公式为:

式中,T是焊接过程中工件的温度,T0为20℃。在焊接过程中,为了防止焊件边界产生位移,需要对模型边界施加位移约束条件[1]。

1.4 施加热源载荷

开始焊接之前,要对工件预热到200℃,并根据技术要求调整焊接的所需要的参数。进入ANSYS后设置分析类型,在对三维模型焊接时,温度场设置为Transient,外界温度设置为20℃。最后对于载荷子步数进行定义,对于每个焊缝的焊接时间定义为1.2s,可以分6步来完成,当对于一个焊缝焊接完成后,要进行30s的时间间隔,再对于第二个焊缝的进行焊接。

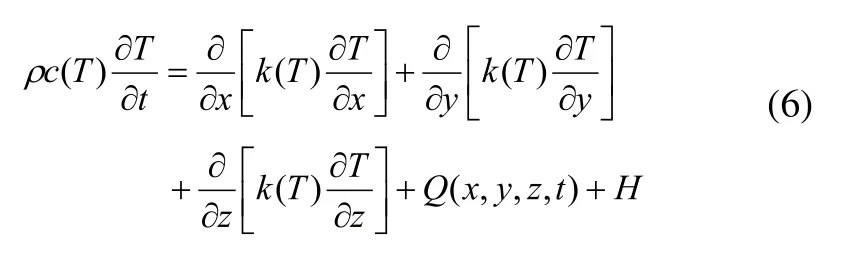

1.5 焊接第一点的残余应力的分布

由于焊接每一个焊缝完成的时间比较短,所以为了使模拟计算与实际较为接近,可以把每条焊缝近似看做是一条很小的线段,其长度规定为0.01m,焊完每条焊缝的时间是1.2s,图2(a)中焊接第一条焊缝0.2s时残余应力云图,图2(b)中在1.2s对于第一条焊缝焊接完成后的残余应力云图。从图中可以看出无论是0.2s还是1.2s热能开始往焊缝周围扩散,但主要还是向刀槽处扩散,引起周围的应力发生变化。

图2 焊接第一条焊缝不同时刻残余应力云图

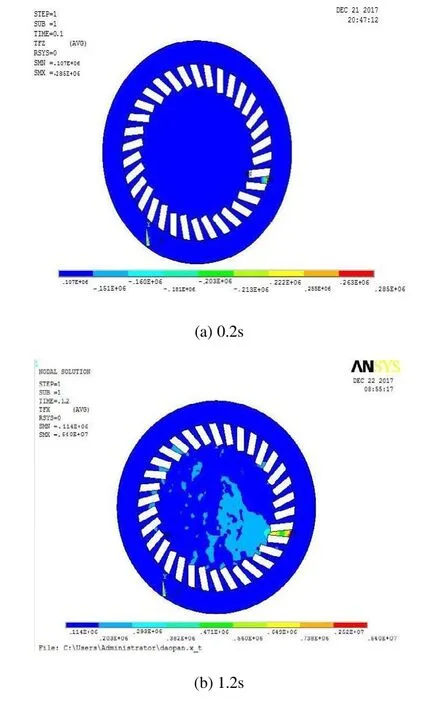

图3是完成第一个焊缝时残余应力的分布图,从图中可以看出,温度在50℃~650℃之间,应力逐渐上升,在650℃~800℃之间,应力急剧上升,在800℃应力达到峰值,在800℃~1150℃之间,应力又急剧下降,在1150℃~1450℃之间,应力趋于平缓。

图3 焊接第一点不同温度下的残余应力分布

2 焊接变形模拟结果

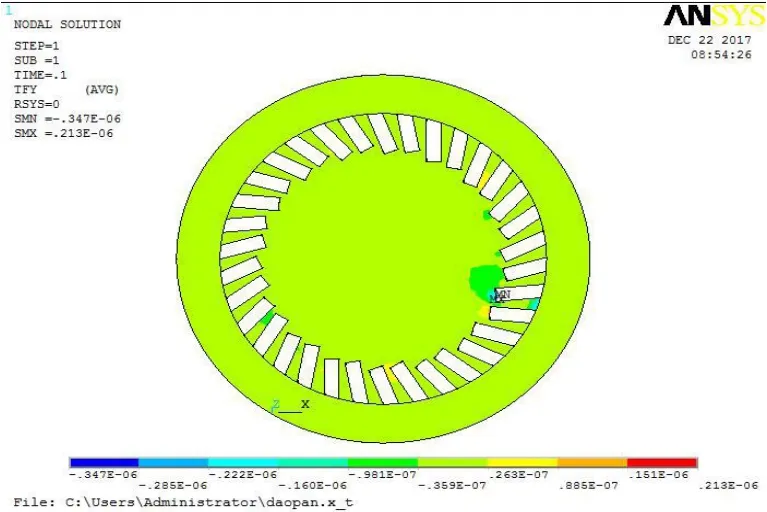

图4焊完第一个焊缝后的变形云图,从图中可以看出,当焊完第一个焊缝后,刀槽产生了变形,同时周围的刀槽也产生了变形,这是由于焊接后的残余应力对周围产生的影响。

图4 焊接完第一个焊缝后的变形云图

图5是顺序焊接完第三个焊缝后,将变形放大1000倍的变形云图。虚线为未进行焊接时刀槽位置。从图中可以看出,第三个焊缝的变形最小,其次是第二个焊缝,第一个焊缝的变形最大。这是由于在焊接第一个焊缝后,经过30s又对第二个焊缝进行焊接,热量通过刀盘向第一个刀槽传递,使第一个刀槽处的温度上升,第一个刀槽的应力发生变化,同时引起第一个刀槽的再次变形。再经过30s,对第三个焊缝进行焊接,热量经过刀盘,向第一、第二个刀槽传递,使第一第二个刀槽的温度上升,引起第一、第二个刀槽的应力发生变化,同时又引起了第一、第二个刀槽的再次变形。由于焊接温度上升速度快,停留时间短,距焊缝不同距离的点达到峰值的温度不同,同时达到峰值所需要的时间也各不相同,刀盘上各点应力达到峰值的时间也不同,进而会使得最终变形产生。

图5 将变形放大1000倍变形图

在焊接过程中,焊缝处及周边因受热向外膨胀。因为距焊缝距离不同,周围材料对于焊缝处的应力约束不相同,所以这样就形成了一种热应力。在受热区,材料的屈服极限会随着温度的上升而下降,当热应力超出屈服极限时,焊接区形成塑性的热压缩状态,当冷却时,焊接区随着温度的降低而变窄。因此,在焊接区域就承受着拉应力,焊接区的附近则承受着压缩应力,由于拉应力和压应力的复合作用使刀槽呈现出变形的状态。在模拟计算时,由于对于刀盘进行了约束,焊件整体并不会发生位移,所以在图中可见刀槽处会变形明显,特别是在被焊接的区域。

3 刀盘的焊接实验

3.1 焊前准备

在焊接之前,必须对刀盘进行清洁处理。首先将刀盘放入丙酮液中浸泡20分钟,其目的是去掉刀盘上的油垢,之后将其迅速吹干,吹干时要注意不要让油垢等污染物再接触刀盘。然后用砂纸打磨去除刀盘及刀槽毛刺,最后用沾有丙酮毛巾擦拭焊缝。采用CO2激光加工系统进行焊接,由于氩气是惰性无害气体,故选用氩气作为保护气。刀盘在焊接前还要进行预热200℃,其目的减少内部应力,从而提高了焊缝质量。

3.2 焊接实验

为了提高刀盘的焊接质量,通常采用对称焊接的方法,这样可以减小刀槽变形。同时,在焊接过程中,为了使刀槽的变形不至过大,满足工艺要求,需要在焊接前对刀盘进行固定,并且对刀盘上需要焊接的焊缝进行编号1,12,6,18,2,16,8,21,……,然后进行焊接。当进行焊接实验时,影响激光焊接质量的重要参数有:激光功率、焊接速度、保护气体和气体流量、离焦量[6],如表1所示。

表1 刀盘焊接参数

刀盘在焊接完成一面后需要将刀盘放入大型保温箱中进行保温,再次加热后对刀盘的另一面进行焊接。在对刀盘进行焊接时,每条焊缝实际上都是弧状的。不过因为焊缝的弧形较短,所以在完成每条焊缝焊接时,在收弧处也许会出现不同程度的凹坑,然而在焊接结束后凹坑又不可完全避免。所以为了减少在收弧处出现凹坑的可能性,将收弧设置在刀盘外环上,这样既远离刀体外环与刀体主体之间的焊缝区,同时也提高刀盘的焊接质量。

焊接完成后要对焊件进行热处理,这样可以有效的减少或甚至消除焊缝内的焊接残余应力,提高焊接质量。在实际焊接生产中常采用保温慢退热处理,既需要在一定温度下进行冷却。在现实生产中,将刀盘焊接结束后,要放入工件加温箱(如图6所示)内进行冷却,可使焊缝内应力下降,从而达到避免出现延迟裂纹和出现过大的变形的目的。

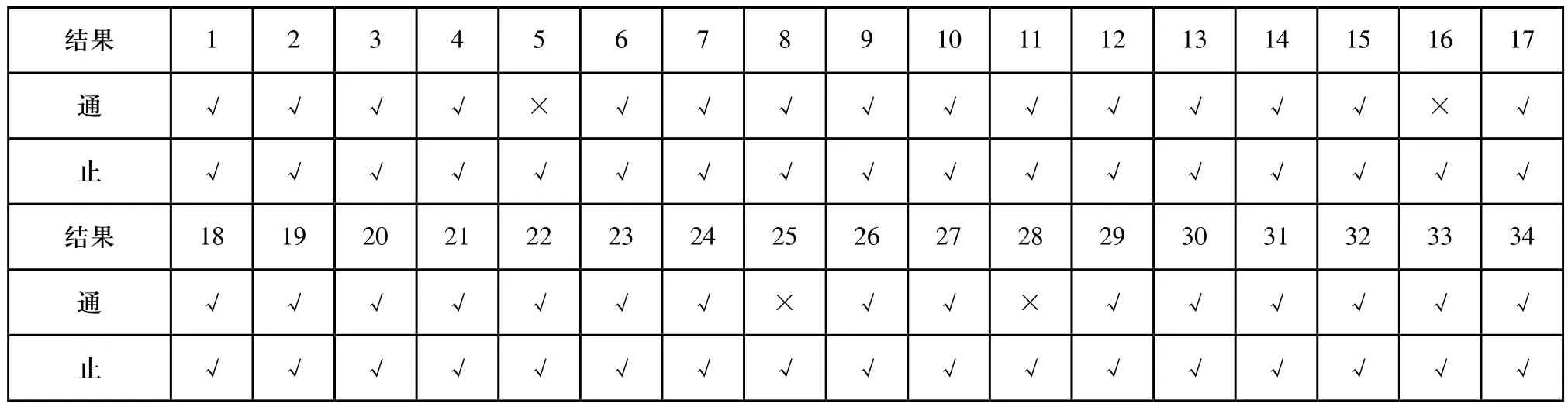

焊接完成后,需要对铣刀盘的刀槽进行测量,看是否满足生产要求。因为现实生产中,人们很难利用常规测量工具对刀槽的变形进行精确的测量。所以根据刀盘的使用要求,利用塞规对刀槽进行测量,如果塞规的最小尺寸部分能通过刀槽,而最大尺寸部分不通,则满足要求。表2对铣刀盘进行焊接实验后,用塞规对刀槽进行测量的测量结果。根据测量结果,可以看出仅有5号、16号、25号、28号刀槽塞规通端不能通过刀槽。

5 结论

焊接数值模拟是通过模拟仿真对现实焊接中的实际问题进行简化,焊接模拟分析具有一定的精度,能比较准确的分析铣刀盘顺序焊接不同点之间的相互影响规律,为铣刀盘的不同焊接顺序提供参考依据,也可以根据铣刀盘顺序焊接不同点之间的相互影响规律,采取相应措施减少刀槽的变形,使其满足使用的要求。通过实验及铣刀盘刀槽的测量结果,可知采用恰当的焊接工艺能够很好的减少刀槽变形。

表2 刀盘刀槽测量结果