基于NX MCD的机电概念设计与虚拟验证协同的研究

2018-07-21王俊杰戴春祥秦荣康熊雪平

王俊杰,戴春祥,秦荣康,熊雪平

(1.上海大学,上海 201803;2.上海大学延长校区,上海 200072;3.西门子工业软件上海有限公司,上海 200042)

0 引言

机电一体化由多学科交叉组成,而概念设计表现为由简单到精细的过程,在机电一体化中融入概念设计可使设计更灵活[1,2]。西门子MCD是一种前沿的机电一体化概念设计系统,支持机械、电气和自动化多学科联合设计与仿真,是“工业4.0”背景下的新兴产品。

UG作为高端三维设计软件,具有CAD/CAM/CAE等多种模块。MCD作为其中机电一体化概念设计模块,集成了运动仿真和力学分析的功能。MCD通过可控的运动副约束设计好的模型,使执行机构按照既定计划运动。OPC是用于过程控制的工业标准,其包括一整套接口、属性和方法的标准集,能用于过程控制和制造业自动化系统,允许基于Windows的应用程序和现场过程控制应用相互交换数据。本文提出一种基于MCD系统的设计理论,有效结合了虚拟调试与概念设计,同时分析如何使用OPC技术,实现外部虚拟PLC信号对MCD系统内部的概念模型进行驱动,实现该设计理论,并用某数控机床的概念模型作为实例进行验证说明。

1 原理与方法

1.1 V型模型设计方法

在机电产品设计中,过程模型是很有效率且结构良好的设计模型。V型模型[3]是一种十分重要的过程设计模型,是系统工程的精髓。基本过程是先提出机电产品开发的需求,后进入设计工程部分时进行分解。分别在机械设计、软件和电气设计模块中进行建模与分析,然后系统整合。如有缺陷,再到设计工程修改,最后生成解决方案。

1.2 FBS模型设计方法

Fuction-Behavior-Structure模型认为行为是功能的动态呈现,能够给用户最直接的视觉效果展示[4]。如图1所示,机电一体化产品设计借助于计算机辅助系统,其设计过程、功能、行为及结构层自身具有层次化特型。每个层次的修改都对应不同层次的创新,符合设计要求,利于实现。可称FBS模型为基于知识的层次化设计方法。

图1 FBS模型构架图

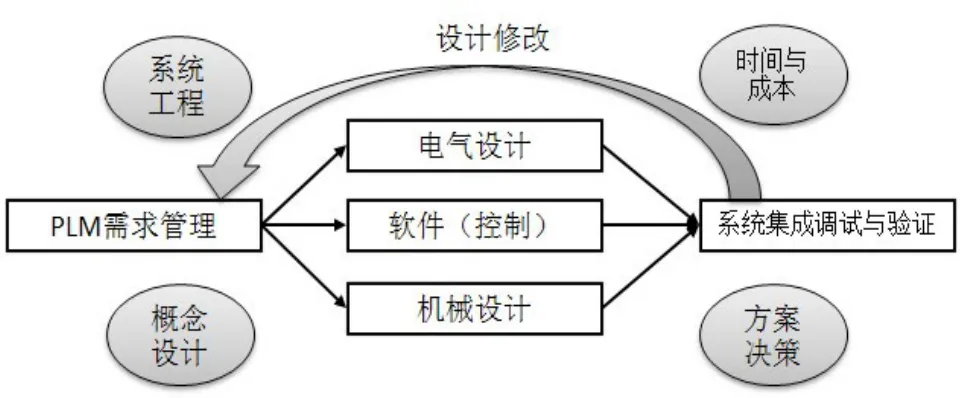

1.3 基于MCD系统的设计理论

本文提出一种基于MCD系统的设计原理,主要集成了V模型、FBS模型概念。如图2所示,当用户进入方案设计阶段,可根据需求分模块设计。由于MCD系统与相关的电气、机械及自动化控制软件已互有接口,各领域的工程师设计完对应的产品模型后集成到MCD系统进行调试验证,并评估调试方案,直至修改通过。为后续详细与优化设计夯实了基础,且无需做出实物样机,节约成本。

图2 基于MCD的设计原理图

1.4 基于OPC的数据交换的实现原理

基于OPC技术的MCD系统正逐渐支持与PLC数据通讯,此过程可由图3描述。在MCD和PLC的连接处理上,MCD端用Signal Mapping(信号映射)关联处理OPC服务器传送的信号,然后按照接收到的信号指示MCD仿真运动,其克服了其他仿真系统需先解算后运行的非实时性,能实现PLC控制概念样机实时运动。

图3 MCD与PLC数据通讯原理图

2 实例验证

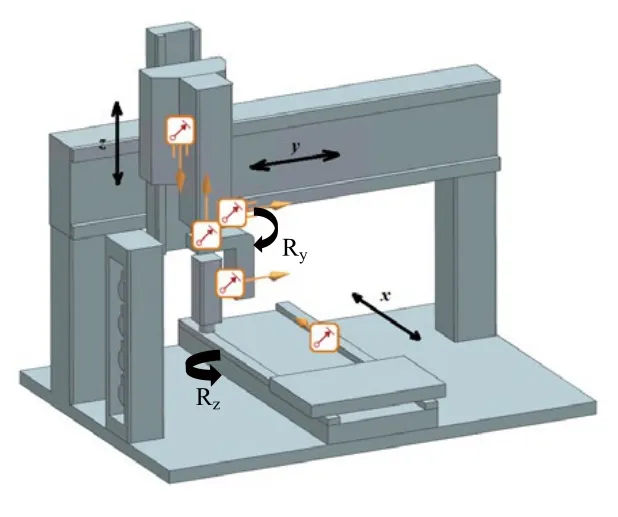

设计数控机床需考虑到机床实际工况。在并行设计时,结构、控制工程师能通过上述理论在设计早期就对概念产品进行虚拟调试。以下通过图4所示某数控机床概念模型的设计实例来验证理论。

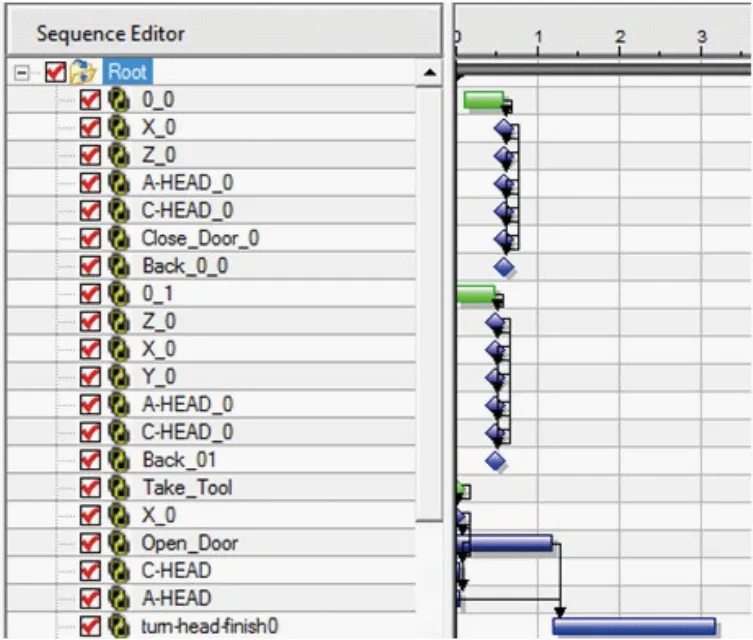

2.1 定义仿真逻辑控制

MCD系统能定义运动仿真控制,可重用机电产品的结构模型。本文需在数控机床上添加相关物理定义、信号等,然后控制运动进行验证。在机床工作中,取刀、卸刀、换刀及加工需分别如图5所示定义“仿真逻辑控制序列”,相当于样机在仿真运行中的一系列控制操作顺序。

图4 某数控机床概念模型

图5 部分数控机床仿真逻辑控制序列

2.2 信号控制模型知识库设计

在虚拟调试时,需通过OPC进行数据交换。动作定义完成后就需设置MCD Signal,响应虚拟调试时的外部控制信号。通过装载外部信号变量,控制仿真模型运动。再定义MCD信号与外部信号的映射关系,用于外部信号和MCD信号的匹配和数据交换。图6便是MCD Signal与外部OPC信号的关联配置。

图6 OPC信号映射配置

通过以上设置,外部的信号值变化后,MCD内部读取相应信号值并响应,通过仿真逻辑序列完成机床工作。

表1 PLC信号与OPC信号对应关系

2.3 PLC信号与OPC信号

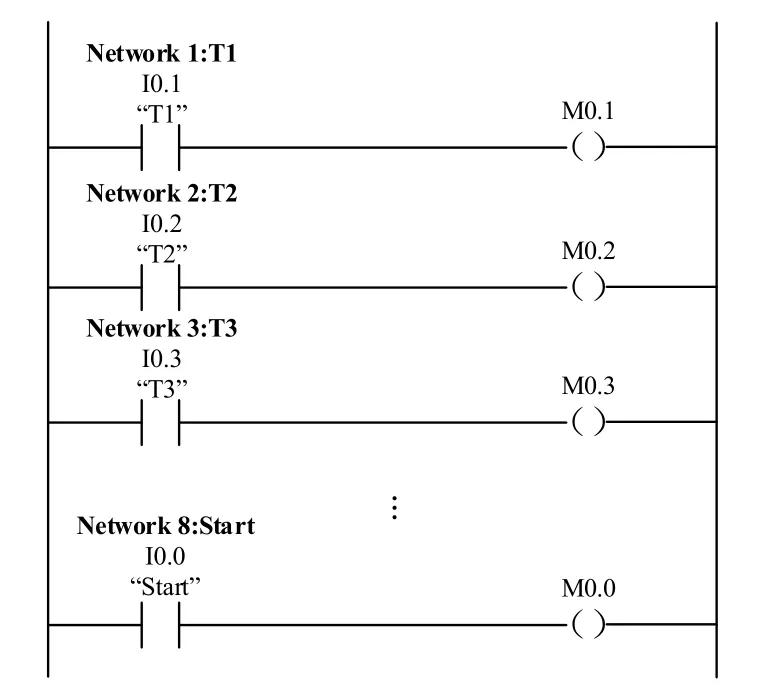

控制人员此时可根据机床样机的运动控制情况进行PLC编程,设计梯形图如图7所示。

图7 部分PLC梯形程序图

各信号参数如表1所示,这样通过PLC控制界面对信号值进行操作,对应的OPC信号也同步进行改变。MCD获取OPC信号的值后实时响应,从而完成取刀、换刀、卸刀和加工工件的动作。

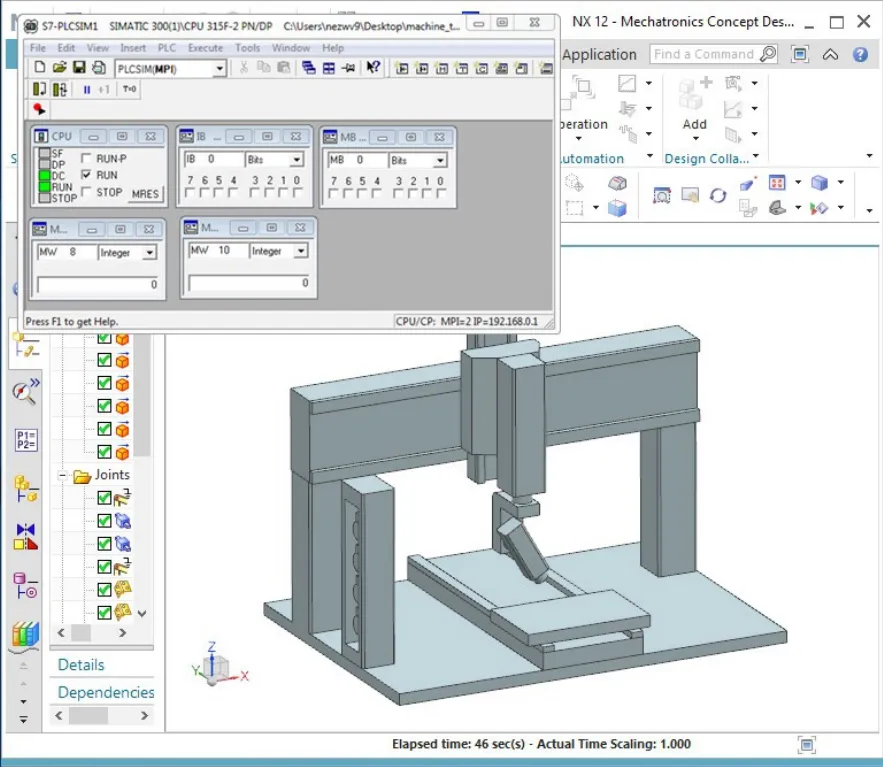

2.4 MCD系统虚拟调试

本文使用PLCSim与MCD进行虚拟调试验证。图8为PLCSim信号监视器正在控制MCD系统内的机床样机进行加工工作,通过监视器各模块的开关来发射各种基于OPC通讯协议的信号,控制机床样机的换刀、加工等运动。信号发生后,经由OPC服务器传递到MCD,则机床样机的实时行为可在MCD界面上得到虚拟验证。

3 结束语

图8 PLCSim控制MCD系统进行虚拟验证

本文基于NX MCD系统提出了一种虚拟调试与概念设计并行的机电产品设计方法并用实例加以验证,该方法能在早期及时发现方案缺陷。通过不断修改验证,直到概念设计方案基本确定,结构工程师便可继续详细建模。在今后的开发工作中,需优化更多能将概念设计与虚拟验证紧密结合的功能,进一步缩短开发成本,提高并行设计效率。