基于X射线衍射仪的二维转鼓激光测角装置开发

2018-07-21

(长春理工大学 机电工程学院,长春 130022)

0 引言

光学转鼓广泛应用于扫描检测、红外成像等领域,一般扫描检测用的转鼓多为一维塑性金属反射转鼓[1~3],而红外成像用的转鼓多为二维红外晶体折射转鼓[4]。根据应用需求对转鼓各表面之间的角度偏差要求较高,一般在超精密机床上采用超精密飞切的方法来实现[1~4]。加工后为了检验其合格性,常采用光电自准直仪进行一维转鼓和二维转鼓的角度误差测量[5,6]。一维转鼓的角度误差检测技术相对容易,但是对于二维转鼓来说,检测技术相对复杂。在识别转鼓结合表面和晶体晶面偏角之间的关系可以采用X射线衍射定向仪来进行[7]。而在角度误差测量方面,2016年昆明物理研究所的王乔方等人[6]为了改变六面折射转鼓测试系统中目视读数误差大,测量效率低的问题,提出了一种结合高精度光电自准直仪和一维光学分度头测量六面折射转鼓角度误差的方法,但是该方法在具体测量过程中需要增加平晶和五棱镜的基准标定步骤。

为了实现加工过程中二维转鼓各角度的准确检测,有效保证出厂质量。本文基于X射线衍射仪的三维转角测量系统开发了一套二维转鼓各表面角度误差测量装置,经过激光测角仪在探测器位置上的替换安装既可以实现二维转鼓的角度误差的一次性测量,这对于研究在位和固定基准条件下的二维转鼓晶体结构和转角的统一测量具有重要意义。

1 二维转鼓激光测角原理

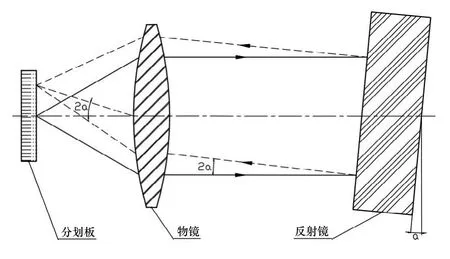

采用基于激光测角传感器自准直测量原理是一种非接触式测量方法,它具有准确性高和分辨率高等优点。激光自准直原理就是激光位于物镜的焦平面上时,光线通过物镜折射为平行光,然后被垂直于光轴的平面反射镜循原路反射回来,再通过物镜后在焦平面上形成分划板标线像与标线重合。若是平面反射镜有α角度偏斜时,则激光线聚焦后成的像将偏离光源的初始位置,反射回来的激光就倾斜2α角,如图1所示。激光经过物镜聚焦之后会在四象限光电探测器上形成一个稳定微小的光斑,当激光发生偏移之后光斑会有相应的移动,通过光斑位置的变化及物镜的焦距可以测得偏转角α,从而实现激光测角传感器微小倾角(反射镜与光轴垂直面的夹角)的测量。

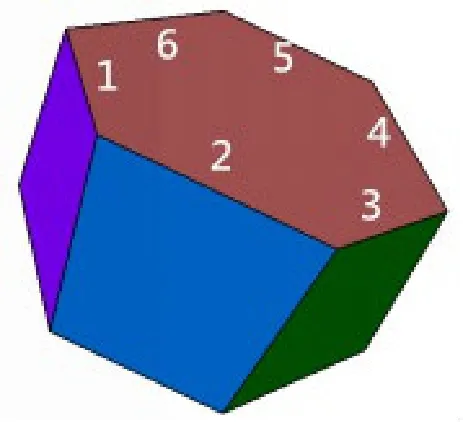

所测二维转鼓具有不规则性,其六个折射平面与中心轴线之间都有一定的倾斜角度,分别为5°55'15"、2'45"、5°49'45"、-5°55'15"、-2'45"和-5°49'45",如图2所示。其中,1面和4面、2面和5面、3面和6面为三组平行折射面。每个侧表面相对于上、下表面基准面的倾角误差和相邻两个侧表面的中心角转角误差均为±20''的范围。所以二维转鼓的角度测量需要三维转角平台来实现不同倾角和转角的测量。转鼓的上表面基准面竖直朝上放置时(下表面基准面和方位轴转台的平面基准重合),该平台可以通过横滚轴模块进行激光测角传感器的竖直调整,使激光测角传感器发射的激光束与二维转鼓被测侧表面的法线平行(重合)。自准直后再通过方位轴的水平旋转,将二维转鼓的被测侧表面调整至装载激光测角传感器一侧,根据激光测角传感器的测角范围设定三维转角平台的俯仰轴进行较大角度的补偿,从而完成二维转鼓1~6不同侧表面相对基准面倾角的检测。而仅通过方位轴转台的调整可以实现二维转鼓相邻侧表面之间夹角的测量。

图1 激光测角传感器工作原理

图2 二维不规则转鼓模型

2 检测装置搭建

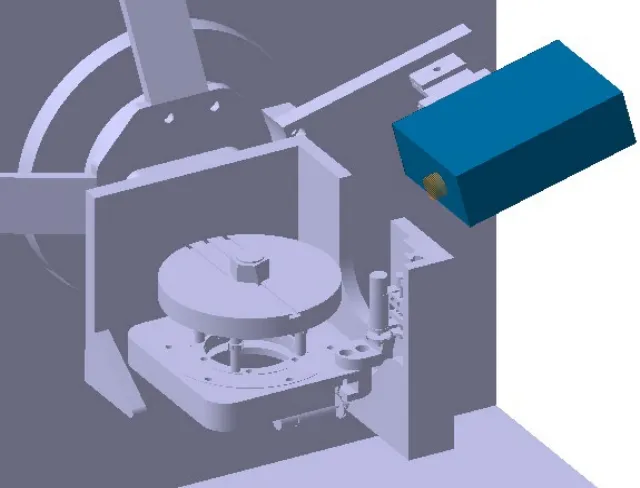

根据二维转鼓激光测角原理,依托X射线衍射仪自带的三维转角平台系统开发了二维转鼓测角装置,如图2所示。该装置包括水平转台、俯仰转台和横滚转台,其中水平转台和俯仰转台共同构成X射线衍射仪的二维样品台,而横滚转台为X射线探测器的偏转台。三维转台的转角位置精度为±0.0001°,转角分辨率为0.00001°,可以满足二维转鼓的角度测量精度。在二维样品台放置竖直放置的二维转鼓,在探测器位置改装激光测角仪,即可通过X射线衍射仪的三维转台控制系统高精度调整激光光束相对于二维转鼓各侧表面的预置角度,最终实现二维转鼓每个侧表面相对于基准面的倾角和相邻两个侧表面的中心转角的测量。

激光(二维)测角仪采用日本Keyence的LA-2010进行角度测量,其性能指标为:分辨率5'',测定范围±1.5°,定距离200mm,激光点直径φ2mm,光源波长670nm。测量过程中可以通过匹配的LA-2000显示器来显示角度和检测点坐标的测量信息,如图4所示。改造后的检测装置如图5所示。

图3 二维转鼓测量装置结构方案

图4 激光测角传感器和显示器

图5 基于X射线衍射仪的二维转鼓检测装置改造及角度检测试验

3 二维转鼓角度测量试验

首先将二维转鼓竖直放置在三维样品台上,下表面基准面和样品台平面重合,同时使转鼓轴线和水平转台的回转轴线重合。通过X射线衍射仪三维转台控制系统控制方位转台旋转,将二维转鼓待测表面的位置置于激光测角传感器测量区域内,可由四象限显示器光斑的状态及位置直接观察,根据光斑所在象限位置对水平转台、俯仰转台(补偿基准面接触误差)和横滚转台进行综合调整,使形成的光斑稳定位于显示器中X、Y坐标系的原点位置(显示数据归零),则完成1号侧表面的标定并将相对横滚转台的初始角度测量结果记录为an0。标定二维转鼓上表面基准面时,保持水平转台(记录初始角度θn0)、俯仰转台位置不变,转动横滚转台使上表面基准面位于激光测角传感器测量区域内。根据光斑位置情况对横滚转台进行调整,使光斑在四象限显示器坐标系的Y轴线上,即完成基准面的标定记录为an1。横滚转台在竖直空间转动的角度即为待测侧表面法线与二维转鼓轴线的夹角,该夹角对应的补角即为二维转鼓被测侧表面与基准面的倾角,表示为:an=π-(an1-an0)。检测试验如图5、图6所示。

测量二维转鼓任意相邻两个侧表面的中心转角时,通过调整光斑位置使之位于四象限显示器的坐标系原点处,完成1号侧表面的标定;然后控制水平转台旋转60°(顺时针、逆时针),若在四象限显示器坐标系中找不到光斑位置,可调整横滚转台使相邻2号侧表面的激光反射光斑位于激光测角传感器测量区域,并通过微调使光斑和显示器X轴重合,将显示器显示的X方向倾角记为θn1,则各中心转角表示为:θn=60°+(θn1-θn0)。

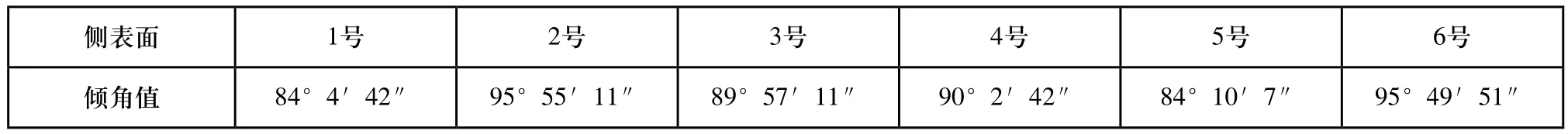

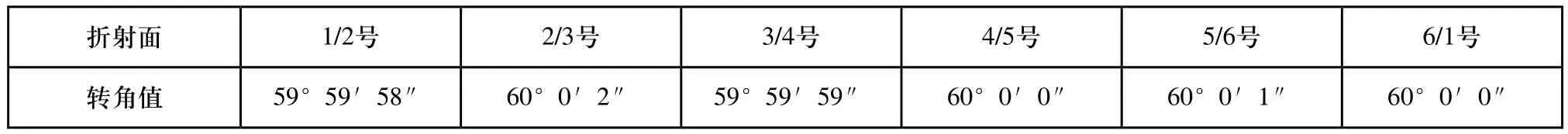

以上两种方法交互实用,即可完成不同倾角和中心转角的测量。表1为被测二维转鼓各侧表面倾角的测量、计算结果,表2为各折射面中心转角测量结果。通过分析测量结果可知,该测量样件的各相邻侧表面的中心转角测量值均符合误差要求,第1、6侧表面的倾角复合误差要求,但是其他各侧表面的倾角测量值均有超差现象,为不合格件。分析相关原因,极有可能和二维转鼓超精密飞切时的分度夹具定位精度或飞切变形等因素有关,具体原因还需结合具体加工工艺分析获得。

图6 激光测角仪显示器的显示状态

4 结束语

针对X射线衍射仪的三维转台结构特点,通过将探测器位置改造成激光测角仪的安装方式,从而实现了二维转鼓的基准标定和不同侧表面相对基准面的倾角及相邻侧表面中心夹角的测量,未准确反馈加工质量的影响因素提供了分析依据。要保证测量角度的精度,X射线衍射仪三维转台的转角分辨率和转角精度以及重复定位精度都要高于二维转鼓的角度测量误差范围,方能有效实现二维转鼓加工角度的准确测量和质量控制。该方法实现了一次性装卡二维转鼓即可实现所有角度测量的目的,同时也为在位和固定基准条件下实现二维转鼓晶体结构和转角的统一测量起到了促进作用。

表1 二维转鼓各侧表面的倾角测量值

表2 二维转鼓各相邻侧表面的中心转角测量值