HYSYS V10在常减压装置上的应用

2018-07-20吴起越

吴起越

(中国石化荆门分公司,湖北荆门 448000)

由于目前采购的原油品种多样化,不同产地的原油组成差异较大,而且市场需求变化都导致了炼油厂需要不断调整生产操作,因此装置是否平稳优化运行非常关键。应用Aspen Plus,Aspen Hysys,SimSci ProII以及KBC Petro-SIM等模拟软件实现常减压蒸馏装置建模已比较成熟,能较好的指导实际生产操作。文章采用HYSYS V10软件进行常减压装置的全流程建模,利用其拥有的庞大原油数据库,方便的合成原油,模拟原油中各组分的分布情况[1-2]。

1 常减压装置运行现状

某石化公司400万吨/年常减压装置始建于1970年,原设计以加工低硫低酸原油为主,后来装置加工多种混合油。2005年以来,该装置重点加工含硫高酸值原油,一般性质如表1所示。

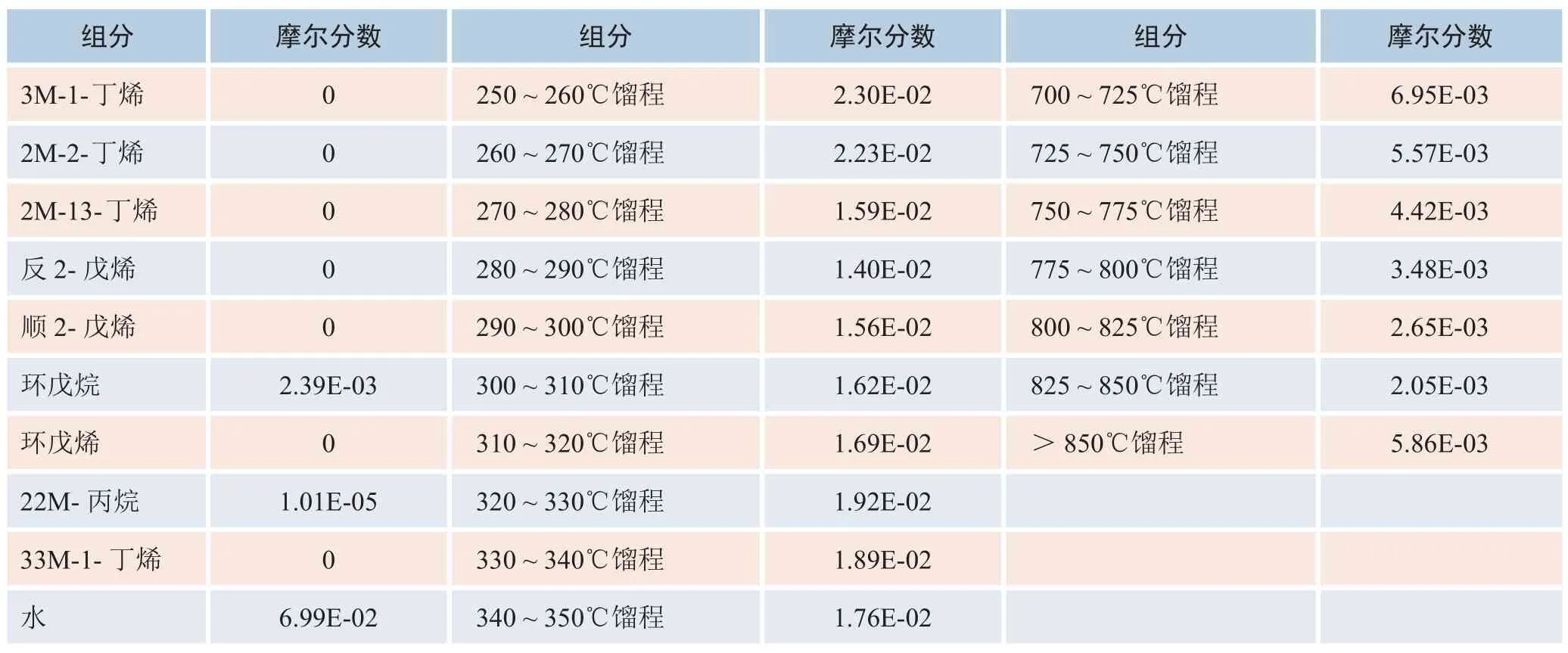

用胜利油和阿曼油进行合成,模拟出的原油组分与原油评价报告基本相似,如表2所示。

2 装置建模

该装置包括电脱盐、初馏塔、常压、减压、轻烃回收等五个单元。采用最新版HYSYS V10软件进行全流程模拟,在模型能较好符合实际情况后,通过模型参数调优用于指导生产。按照以往的经验,除减压单元采用BK10方程外,其余采用Peng-Robinson方程。

表1 某炼油厂原油一般性质

续表1

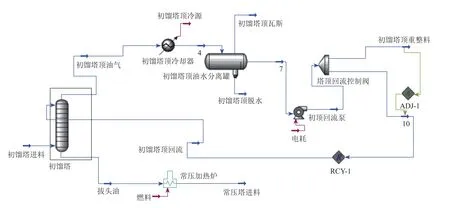

2.1 初馏塔建模

初馏塔共20层塔盘,塔顶设有冷却器和空冷,塔顶出料进入油水分离罐,部分回流、部分作为重整料外送,模型使用了外循环的模式,见图1。采用recycle、adjust等工具提高初馏塔模拟的精度,将初馏塔重整料干点控制在175℃,此时抽出量为25 t/h,与实际情况基本相符。

2.2 常压塔建模

常压塔共48层塔盘,从第4层塔盘进料,塔底有汽提蒸汽,塔顶设有冷却器和空冷,塔顶出料进入油水分离罐,部分回流、部分作为重整料外送,常顶循从46层抽出返回到47层,常一中从32层抽出返回到34层,常二中从12层抽出返回到14层,常一线从38层抽出,常二线从26层抽出,常三线从16层抽出,常一、二、三线均设有汽提塔,气体均返回抽出层,常四线从8层抽出做蜡油。

表2 合成原油组分

续表2

图1 初馏塔模型

采用严格逐板法对常压塔进行模拟,先根据实际情况,设置从上至下依次设置常顶回流、常顶循、常一线、常一中、常二线、常三线、常二中、常四线,各侧线收敛变量设置为抽出量,各中段回流收敛变量设置为回流流量和返塔温度。通过调节侧线流量,使产品质量接近化验分析数据,然后将侧线的收敛条件由流量改为产品质量。需要注意的是,常二线的收敛条件不能切换成质量约束,因为常二线质量本身对下游装置没有影响,并且当所有的侧线收敛条件都为质量,模型较难收敛,可调节的余地不大,因此在模型中适当的放宽一下收敛条件,以便有较大的操作优化空间。常压塔模型如图2所示,常压塔的收敛条件如表3所示。

2.3 减压塔建模

图2 常压塔模型

表3 常压塔收敛条件

减压塔共9层填料,集油箱抽出油部分作为减顶回流返回塔顶,部分出装置,另设有减一中、减二中等回流,侧线有减二线、减三线、减四线。在HYSYS中,用理论塔板高度换算成一般的板式塔很难收敛,并且减压塔对产品的质量没有太大的要求,因此将减压塔分成7个串联的小塔进行模拟。需要注意的是,各下返塔的物流采用外循环方式模拟,需要先给一个自定义物流,只能保留350℃以下的组分,否则不收敛,减压塔的收敛条件见表4。

表4 减压塔收敛条件

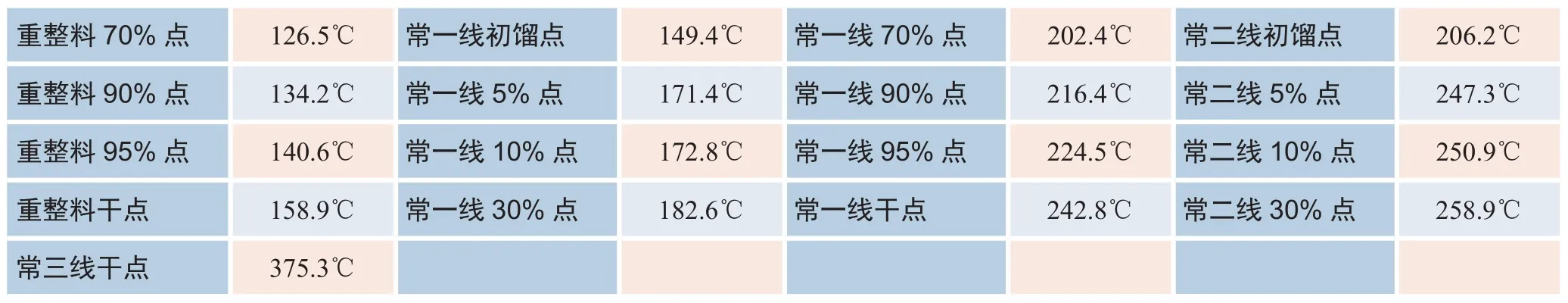

3 模型使用

根据市场状况,需要航煤基础料稳产,增产重整料,少产直馏柴油,以此作为目标对常压塔单元进行优化。优化前温度分布见表5。由表5可知,重整料尾部90%点134.2℃与航煤基础料初馏点140℃相近,有5%~10%重叠,航煤基础料尾部70%点202.4℃与直馏轻柴油初馏点206.2℃相近,有25%左右的重叠。为稳产航煤基础料、增产重整料,应通过生产调整,将重整料和航煤基础料的重叠部分挤入重整料,将直馏柴油量和航煤基础料的重叠部分挤入航煤基础料,减少重整料和航煤的重叠度以及航煤和常二线轻柴油的重叠度。

表5 优化前温度分布

通过HYSYS模型的优化,得到常压塔侧线抽出量与常顶回流量关系,见图3。由图3可知,当航煤基础料干点被约束的情况下,调整常顶回流量和常二线流量,航煤基础料流量略有下降,重整料抽出量和干点上升,常三线直馏重柴油抽出量上升。

在常顶回流28 t/h、常二线43 t/h时,优化后温度分布如表6所示。由表6可知,重整料干点170.1℃与航煤基础料初馏点169.1℃基本不重叠,航煤基础料干点242.6℃与直馏轻柴油初馏点241.6℃也基本不重叠。

分析优化前后常压塔每层塔盘的取热分布情况,优化后全塔热量向塔顶转移,重整料的产量增加。

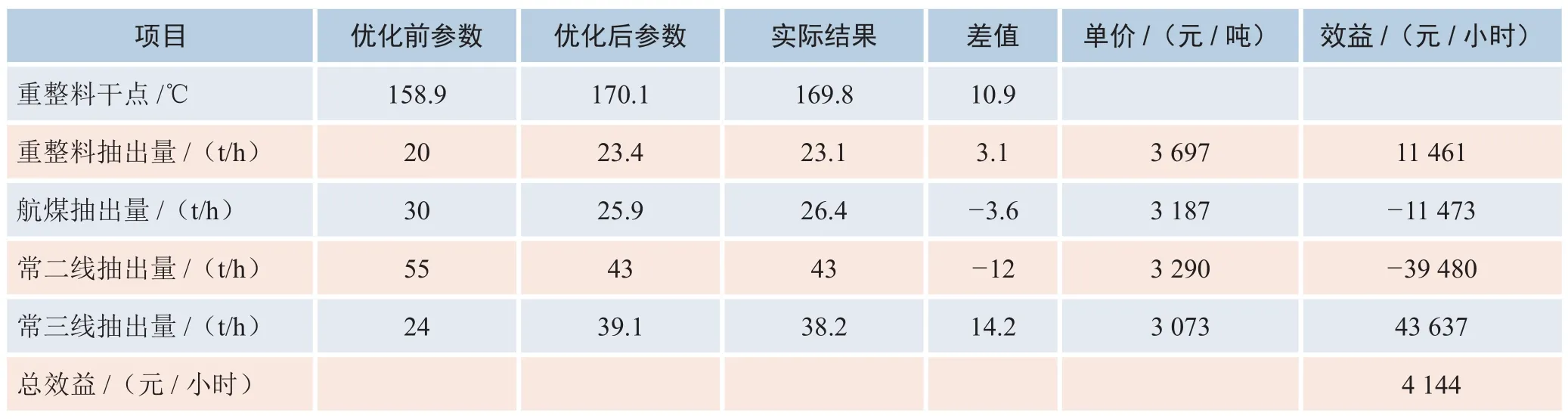

将优化后的参数运用到实际操作中,实际数据与优化后的参数进行对比见表7。由表7可知,虽然实际结果没有完全符合模拟优化的预期,但数据证明该次优化尝试合理,达到了预期目标。

图3 常压塔侧线抽出量与常顶回流量关系

表6 优化后温度分布

表7 优化前后参数与实际值对比核算

4 结论

用HYSYS V10软件建立的常减压装置全流程模型,即可比较准确的模拟各侧线产品的性质,又可用来优化操作条件,对生产操作进行实际的指导。通过对常压塔的模拟优化,将重整料干点从158.9℃提高至169.8℃,重整料和航煤、航煤和轻柴油之间基本上不重叠,重整料增产3.1 t/h,轻柴油减产12 t/h,重柴油增产14.2 t/h,每天增效9.9万元。