闭式热水循环举升技术在乐安油田的应用

2018-07-20石明明张丁涌冯庆伟张晓芳万惠平许德广

石明明,张丁涌,冯庆伟,张晓芳,万惠平,许德广

(中国石化胜利油田现河采油厂工艺研究所,山东东营 257000)

1 稠油降黏技术分析

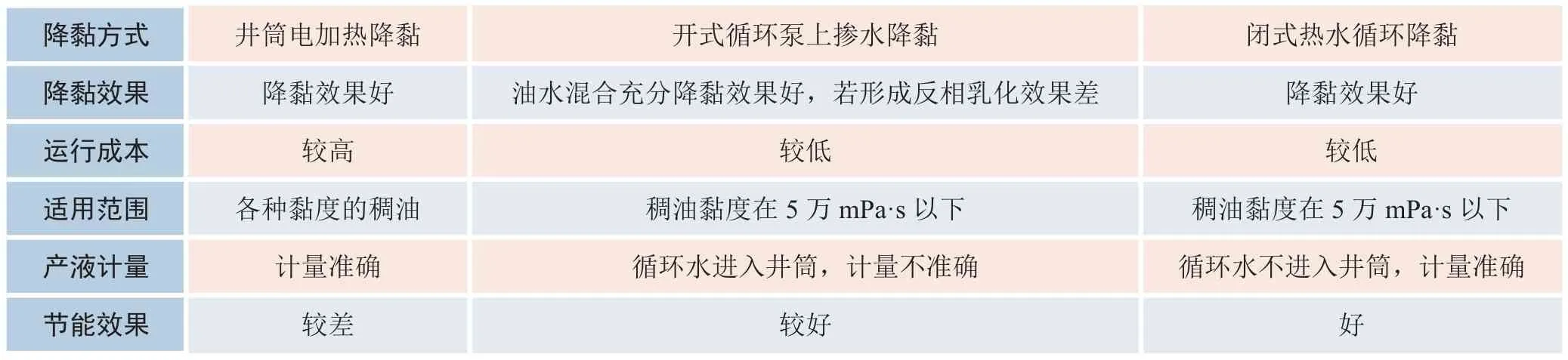

井筒降黏技术[1]是指通过热力、化学、稀释等措施使得井筒中的流体保持低黏度,从而达到改善井筒流体的流动性,提高稠油开采效果的采油工艺技术。目前国内所采用的稠油井筒降黏技术主要分为化学降黏和热力降黏,其原理不同,应用范围不同,现场应用各有优势与局限,详见表1。

表1 两类稠油降黏技术原理和适用范围对比

乐安油田稠油油藏原油黏度1~10万 mPa·s,温度敏感性较强,不适用于化学降黏,而且化学降黏工作量较大,主要应用井筒电加热举升技术。常规的智能中频井筒电加热技术利用稠油对温度敏感的特点,在空心抽油杆内下入电缆,提高井筒产液温度,以降低其黏度,改善流动性。

截至2016年1月,乐安油田井筒电加热平均单井日耗电高达725 kW·h,严重制约乐安油田生产提质增效。加热降黏工艺对比见表2。

为降低稠油开采能耗,提高经济效益,乐安油田提出了闭式热水循环替代井筒电加热降黏技术,通过对井筒加热工艺进行改造,实现降低成本、提高能效的目标。

2 闭式热水循环举升技术

闭式循环加热技术[2]是一项成熟的井筒加热技术,具有节能降耗、安全可靠、自动化程度高的特点。闭式热水循环降黏工艺见图1。

工作原理:该技术是在井筒杆柱的空心杆内下入连续不锈钢内管,利用地面加热和加压流程,实现热载体在空心杆内闭式循环。由自动加热装置将循环热载体加热到设定温度,然后经循环泵升压,再通过地面缓冲过滤装置、气体分离装置、输入管、四通接头、不锈钢保温连续管,将热载体输送到空心抽油杆底部,高温介质将热量传递给稠油使其降黏,在循环泵压力的作用下返回加热装置中形成循环。

表2 三种加热降黏工艺对比

图1 闭式热水循环降黏工艺

2.1 传热机理

井筒热量传递方式比较复杂,自内向外有注入热载体(气体、油、水)与保温连续管内壁之间对流换热,保温连续管外侧和空心杆内侧环空的对流换热,空心杆外侧和油管内侧的对流换热,油套管环空中对流辐射同时作用的换热以及水泥环的导热等环节;这些热阻径向串并联组成“井筒内”的传热[3],详见图2。

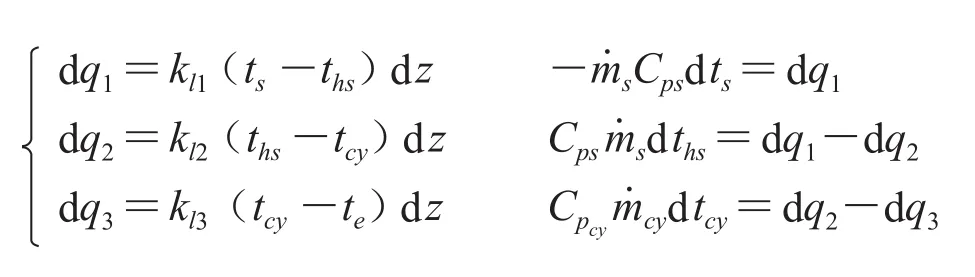

热载体从保温连续管中注入,从保温连续管和空心抽油杆之间的环空返回;原油从空心抽油杆和油管环空流出,二者之间进行了热量的传递[4]。沿井深方向取微元长度,根据能量平衡可得:

图2 闭式热流体循环工艺传热机理

式中kl1,kl2,kl3为保温连续管内外流体间、油管内外流体间、环形空间流体与地层间的传热系数,W/(m·℃);为循环热水的质量流量,kg/s;为产出液的质量流量,kg/s;ts为保温连续管内热水的温度,℃;ths为空心抽油杆内循环热水回水温度,℃;tcy为油管内产出液的温度,℃;Cps、Cpcy分别为热水比热、产出液当量比热,J/(kg·℃);dq1为热水向循环回水的传热量,W;dq2为循环回水向产出液的散热量,W;dq3为产出液向地层的散热量,W;z为井深,m;te为初始地层温度。te=ta+adz,K;ta为地表温度,K;ad为地温梯度,K/m;z为井深,m。

热能平衡方程的建立,为接下来技术应用参数的确定提供有力的理论支撑。

2.2 技术特点

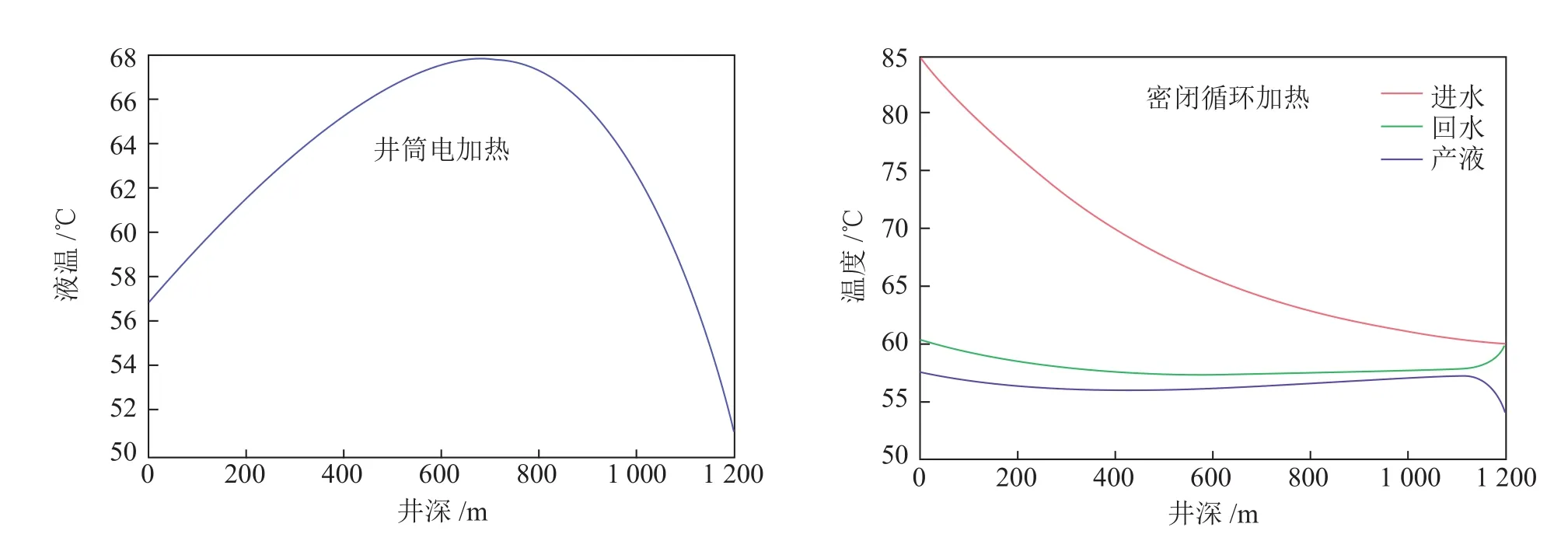

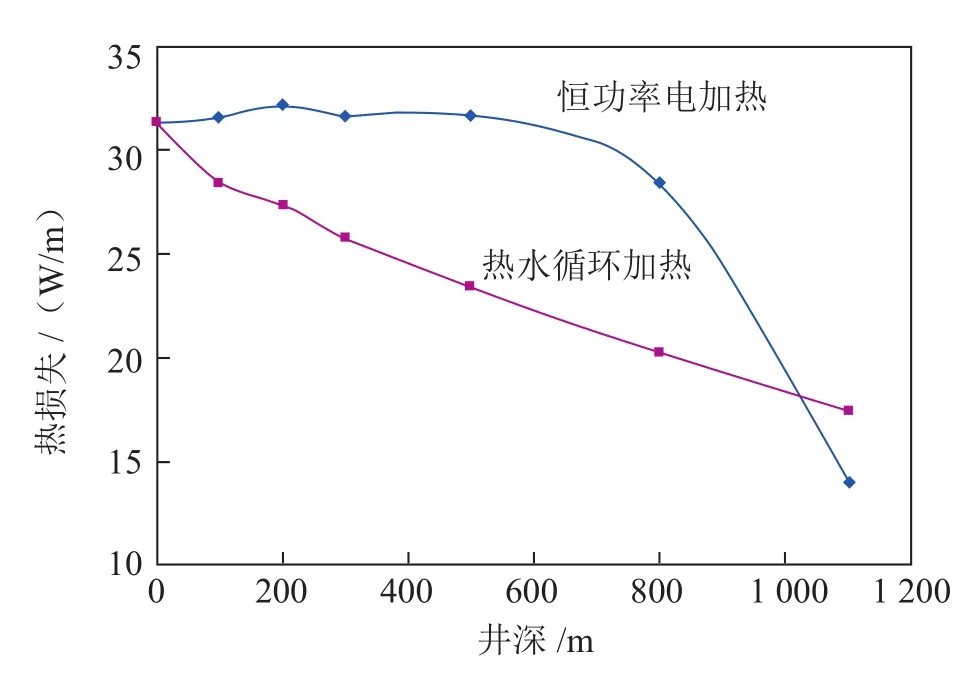

一是“小温差换热技术”,为使稠油井正常生产,从井口至加热深度,液温越高地层热损失越大,但任意井深产液温度应大于要求的最低液温,该温差越小,热损失越小。通过优化保温管参数,使得加热段任一位置实际液温与要求的最低液温之差小于技术上允许的最小温差(比如5℃),保证热损尽可能小。该技术保证闭式循环加热工艺实现最大程度降低耗电量。实验表明,井口液温相同条件下,井筒电加热液温明显高于闭式循环加热井,热损失大。闭式循环加热与井筒电加热沿程温度与热损失对比见图3、4。

图3 闭式循环加热与井筒电加热沿程温度对比

图4 闭式循环加热与井筒电加热沿程热损失对比

二是“重力热管技术”,循环加热装置采用常压锅炉,安全可靠,应用重力热管技术,导热系数大,表面温度梯度小,可得到高等温的表面,温差1~3℃,保证了加热装置在<0.1 MPa的额定工作压力下,额定出水温度达到118℃,热效率大于97.6%。

2.3 选井原则

根据闭式热水循环的相关技术特点和应用界限,结合乐安油田实际油藏情况[5]、原油物性、经济效益等多方面因素,制定相应选井条件。

1)黏度原则

根据现场试验、原油乳化增黏实验和闭式循环加热技术工艺的适应性,优选油井正常含水下乳化原油黏度低于5万mPa·s,且电加热运行的稠油井。

2)单井效益评价原则[6]

根据单井电加热年实际运行时间、电费按0.647 8元/kW·h计算,对年运行费用、维修费用、连续杆起下费用、折旧费等因素进行分析,再参考分公司产能项目内部收益率不低于12%的要求,选择测算内部收益率高于12%的电加热井进行改造。

2.4 运行参数优化

1)产出液井口温度

根据乐安油田稠油流变特性及黏温关系,普通稠油温度拐点在35~50℃之间,特稠油的温度拐点在50℃左右,超稠油区块转化为牛顿流体的温度拐点在70~90℃之间。参考现场密闭循环加热实施井和电加热实施井加热后生产状况,井口温度控制在50~70℃。

2)循环水量

图5为计算出的产出液温度随循环水量的变化规律。由图5可以看出,循环量水越大,产出液温度越高。这是因为,循环量水越大,上返液的温度越高,传递给产出液的热量越多。

图5 不同循环水流量下产液温度分布

循环泵功率4 kW,扬程260 m,额定流量3 m3/h。通过试验得出,加热深度从900~1 200 m,热水循环量为1.2~1.5 m3/h。

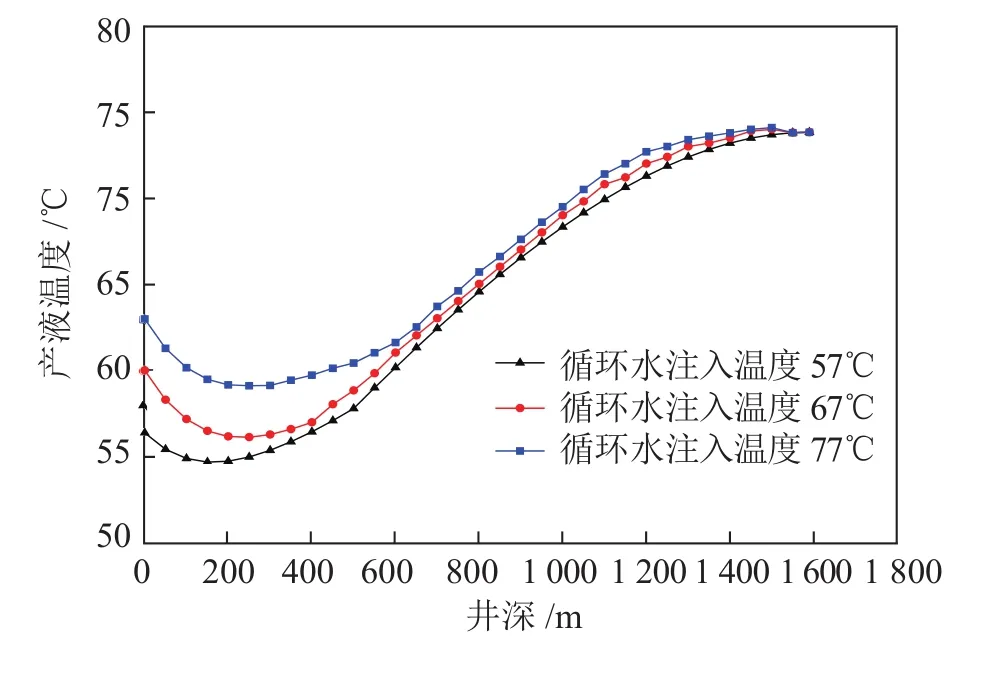

3)循环水注入温度

采用密闭热水循环参数模拟软件分析,计算出不同循环水注入温度下产出液温度分布规律,见图6。由图6可以看出,随着循环水注入温度的升高,产出液温度相应升高。

特稠油油藏:日产液量5~25 t/d,含水50%~95%,原油黏度5 000~50 000 mPa·s(50℃),加热深度1 000 m,循环量1.2 m3/h,热载体为软化水。模拟结果表明,循环水出口温度在80~105℃,可达到设计产出液温度要求。

图6 不同循环水注入温度下产液温度分布

4)循环深度

考虑到整个管柱的质量和空心抽油杆的强度,通常水循环深度控制在1 200 m以内(考虑到Ф42 mm“空心杆约5.5 kg/m、Ф19 mm不锈钢连续内管约1.0 kg/m、循环水约667 kg/1 000 m,因此循环加热深度为1 200 m时,Ф42 mm空心杆、Ф19 mm不锈钢连续内管以及循环水的质量约为8.6 t,再加上Ф22 mm抽油杆、阀式泵以及井液的质量载荷超过10 t,700型皮带机最大载荷为12 t,因此循环加热深度控制在1 200 m以内),同时为提高热交换效率,采用Ф42 mm空心杆柱配套Ф19 mm不锈钢连续内管。

3 应用效果

据统计,选取的15口井改造前日合计耗电量为12 306 kW·h,改造后日合计耗电量为4 530 kW·h,日节电7 776 kW·h,年累计节电159.41 万 kW·h,减排CO2481.95 t。按照电价0.7元/kW·h计算,年节约电费111.58万元。

4 结论

闭式热水循环举升技术作为一种节能环保油井生产技术,在保证油井正常生产的情况下,可以提高产量、降低生产成本,提高矿区整体管理水平,并且措施简单、经济效益明显,建议进一步深入研究和推广。