催化裂化液化气脱硫存在问题与改进措施

2018-07-20陈正朝

陈正朝

(中国石化巴陵分公司炼油事业部,湖南岳阳 414014)

催化液化石油气(LPG)中富含可供下游化工利用的烯烃组分,如丙烯、异丁烯、1-丁烯等,这些化工基本原料通过分离利用可深加工成聚丙烯、氯丙烯、环氧氯丙烷、MTBE、醋酸仲丁酯及民用LPG等,大大提高装置的综合经济效益。除了烯烃组分外,LPG中还含有一定量的硫化氢(H2S)、甲硫醇、乙硫醇等酸性杂质,在进入后续装置之前必须进行脱硫处理。

1 LPG脱硫技术

LPG脱硫工艺中的H2S浓度明显高于硫醇等其他硫化物[1],因此LPG脱硫工艺大多采用二步法工艺,即先脱H2S,再脱除硫醇。

1.1 脱H2S技术

LPG脱硫工艺主要有干法脱硫和湿法脱硫2种。干法脱硫主要是利用固体吸附剂与LPG中所含H2S、二氧化碳、二氧化硫、小分子硫醇和硫醚发生吸附和化学反应脱除H2S,该工艺的优点是脱硫后气体含硫量低,缺点是设备庞大,脱硫剂不能再生,造成新的污染,脱硫成本较高。

湿法脱硫采用可与H2S反应的碱性溶剂进行脱硫,在吸收塔内LPG以逆流方式与碱性溶剂接触,LPG中的H2S与溶剂反应后转入溶剂相中,完成净化过程,而由吸收塔出来的含有酸气组分的富液则进入再生塔,用蒸汽汽提出酸气,再生后的贫液冷却后重新打入吸收塔顶部,完成整个脱硫过程的循环。该工艺属于化学吸收,脱硫过程不受H2S分压变化的影响,并且脱硫溶剂可再生。目前该工艺广泛应用于炼厂气、天然气的脱硫。

1.2 脱硫醇技术

LPG脱硫醇工艺主要有梅洛克斯(Merox)抽提氧化脱硫醇工艺、反抽提工艺、固定床脱硫醇工艺、分子筛脱硫醇工艺、纤维膜脱硫醇工艺5种[2]。

我国脱硫醇工艺多以Merox抽提氧化技术为主,其原理为氢氧化钠水液中加入催化剂磺化钛箐钴或聚钛箐钴,使LPG中的硫醇与氢氧化钠反应生成硫醇钠,然后在催化剂作用下氧化硫醇钠,使之转化为二硫化物,最终达到与之分离的目的。该工艺的缺点为碱液容易乳化,LPG中易夹带碱液,严重时会明显影响后续加工装置的正常运行。

反抽提工艺是在常规梅洛克斯抽提氧化工艺的基础上,采用轻石脑油或重整芳烃抽余油抽提脱硫醇后的碱液,以降低循环碱液中的二硫化物的含量,从而降低LPG中的总硫含量的一种工艺。该工艺缺点是硫被转移至另一种油品,造成新的污染。

固定床脱硫醇工艺采用两级固定床工艺,第一级采用JX-2B硫醇转化保护剂,高效脱除LPG中的H2S等有害物质,从而保护二级固定床催化剂。第二级固定床采用JX-2A硫醇转化催化剂,将硫醇转化为二硫化物。该工艺的主要特点是无碱渣排放,操作方便,运行费用低,硫醇转化率高,但只适用于硫醇含量低的LPG。

分子筛脱硫醇工艺包括物理吸附与高温再生两步,具有无须预碱洗、无污染、能在常温下吸附等优点,但其一次性硫容仅0.5%~1.0%,造成吸附再生频繁,能耗高,原料损失大,故该工艺很少在LPG脱硫中进行工业应用。

纤维膜脱硫工艺是近几年发展起来的新型技术,其技术的核心设备是纤维膜接触器,两相在接触器内的接触方式不是常规的混合分散式雾滴之间的球面接触,而是特殊的非分散式液膜之间的平面接触,可以大幅提高两相接触的有效面积。纤维膜脱硫醇原理、纤维表面两相介质的流动情况分别见图1、2。

图1 纤维膜脱硫醇工艺

图2 纤维表面两相介质的流动情况

纤维膜脱硫工艺中,当烃类和碱液分别顺着金属纤维向下流动时,因表面张力不同,对金属纤维的附着力就不同,碱液的附着力要大于烃类。当碱液顺着交叉的网状金属纤维流动时,就会被纵横的金属纤维拉成一层极薄的膜,从而使小体积的碱液扩展成极大面积的碱膜,此时如果让烃类从已被碱液浸润湿透的金属纤维网上同时流下,则烃类与碱液之间的摩擦力使碱膜更薄,两相之间的接触是平面膜上接触,在接触过程中便进行酸碱反应,在一定的时间内就能完成高效传质的过程。同时,油碱两相几乎为层流流动,扰动非常小,两相乳化夹带轻微,有利于两相快速分离且能保证LPG无游离碱夹带。在密度差、重力、亲水纤维聚结及流体推动力作用下,碱液沿纤维表面向下流动在分离罐与LPG 快速分离。依据纤维膜的性能特点,纤维膜接触器具有传质效率高、接触面积大、设备投资省和处理能力大等优点。

目前炼油厂新建装置LPG脱硫已大多采用该类新技术新设备,但该设备和技术属于美国Merichem的专有技术,引进成本很高。

2 传统 LPG 脱硫存在问题

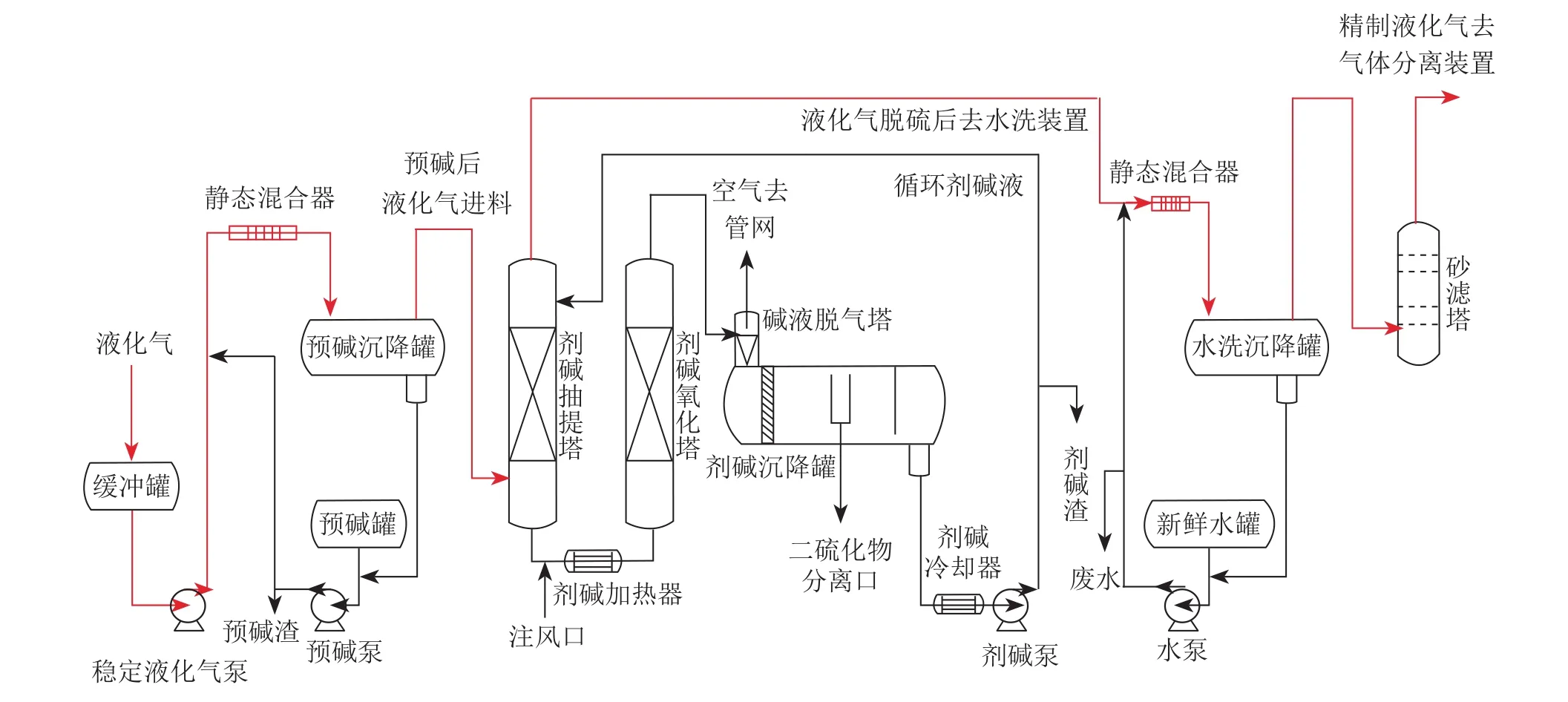

巴陵石化LPG脱硫装置设计处理能力为26.8万 t/a,折合每小时进料为33.5 t,采用预碱洗+催化剂碱液抽提脱硫醇传统工艺,流程见图3。

2.1 原LPG脱硫装置脱硫效率低

原LPG脱硫装置采用传统的预碱洗脱H2S和Merox“一步法”脱硫醇工艺,脱硫效率约78.9%,脱硫效率较低,已不能满足下游MTBE产品用于汽油调和时,汽油中硫含量低于10 mg/kg的国V标准要求。LPG生产MTBE时,LPG中二硫化物因沸点较高残留于C4烃中,C4烃与甲醇醚化后进入催化蒸馏或共沸蒸馏塔,二硫化物同样因沸点较高而几乎全部进入塔底的MTBE中[3]。原料C4中异丁烯含量通常为15%~30%(w),当异丁烯转化率为99%时,硫在 MTBE 中的富集系数为2.14~4.44[4]。

2.2 碱液及除盐水消耗大

炼油事业部采购原油中硫含量平均0.11%(w),LPG月平均产量23 634 t,LPG脱硫装置每月消耗30%(w)的碱液44.35 t,消耗除盐水1 325 t,折合LPG碱液单耗平均为1.88 kg/t LPG,除盐水单耗平均为56 kg/t LPG,对应碱渣及污水排放量分别在130 t/月和1 325 t/月以上,生产和废物处理成本较高。

图3 传统LPG脱硫工艺流程

2.3 LPG进料泵偏小

近年来,随着原油性质、加工量及催化反应工艺的调整,LPG产量逐步提高,最高产量超过30万t/a,现有LPG进料泵额定流量仅为29 t/h,已无法满足LPG大处理量的正常运转,长期超负荷运行,安全生产无保障。

2.4 精制LPG带水严重

LPG脱水洗工艺采用静态混合器将LPG与水洗水进行混合以脱除其中夹带的碱液和氨,LPG带水较为严重,气体分馏装置脱丙烷塔顶(T-4001)回流罐每天需要切水4次以上。水洗水中溶解有大量金属阳离子,一旦被LPG夹带入下游化工装置,轻则增加下游化工装置生产成本,重则造成产品质量下降甚至催化剂中毒失活,影响装置长周期运行。

3 改造方案

鉴于装置存在的以上问题及厂区现有的甲基二乙醇胺(MDEA)溶剂再生装置富余能力较大,确定改造方案为:利用醇胺法脱H2S、纤维膜脱硫醇和纤维膜水洗组合工艺,以减少碱液等消耗,改善LPG与碱液和水的传质,提高脱硫和水洗效果;同时,为应对加工原油硫含量上升趋势,保证下游装置产品质量和生产成本,保留原工艺中的脱硫醇抽提塔,设置新鲜碱和剂碱流程,与胺法脱硫或纤维膜脱硫醇设备灵活组合使用,提高装置对原料的适应性和抗干扰能力。

4 实施措施及效果

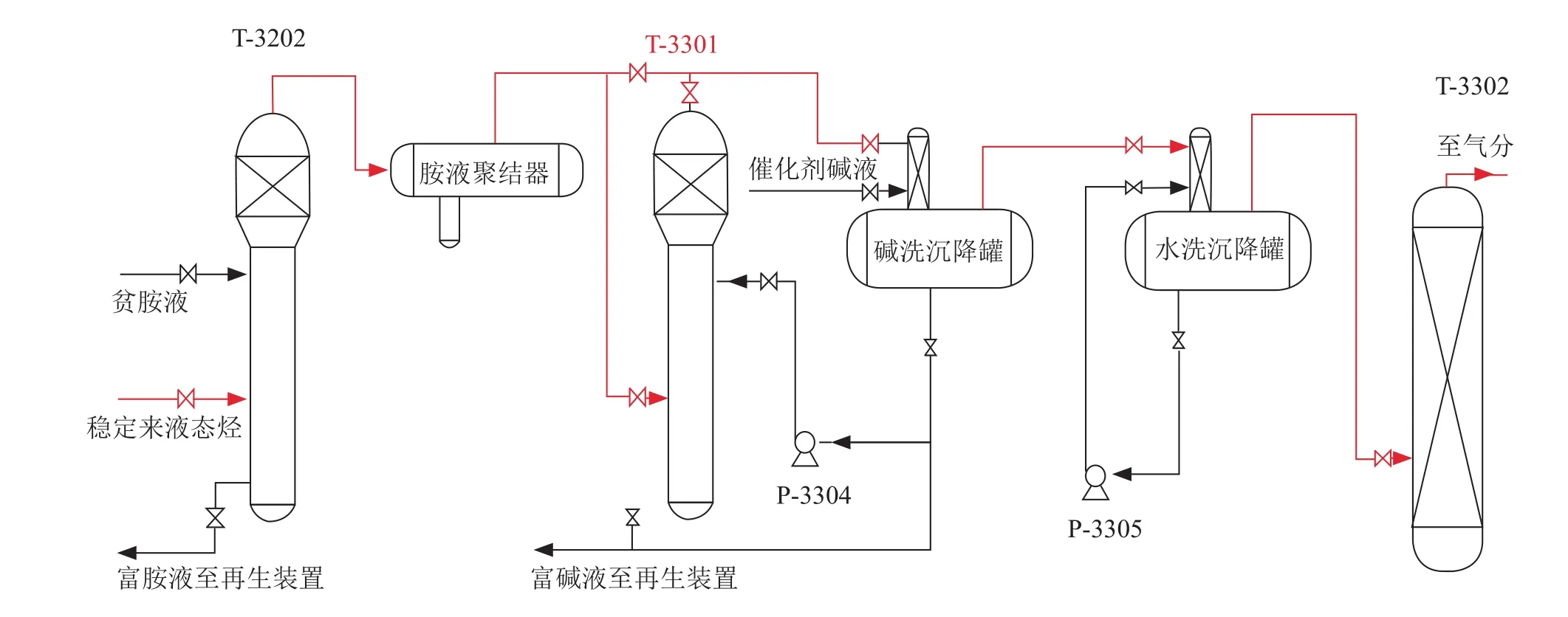

利用装置检修机会,对液态烃进料泵进行了更换,拆除了预碱沉降罐和水洗沉降罐,利就其基础设置纤维膜碱洗沉降分离罐和纤维膜水洗沉降罐,利用装置周边空间新建液态烃脱硫抽提塔、胺液聚结器及水洗循环泵,改造总投资约800万元。LPG脱硫单元技术改造后工艺流程见图4。溶剂再生装置来的贫胺液(复合型MDEA)作为吸收剂,与从液态烃脱硫抽提塔(T-3202)塔体下部进入的原料液态烃逆向接触以脱除其中H2S,脱H2S后的液态烃经胺液聚结器除去其夹带的胺液后进入纤维膜脱硫醇反应器(T3301),与进入纤维膜脱硫醇反应器的催化剂碱液接触,脱除其中的硫醇后进入纤维膜水洗接触器以脱除夹带碱,再经砂滤塔进入气体分馏装置。此次技术改造还保留了原有液态烃脱硫醇抽提塔(T-3301)并进行了适当的流程改造,与胺法脱H2S和纤维膜脱硫醇配合使用,以应对原料液态烃中H2S和硫醇含量过高等极端情况。更换了2台大流量的液态烃进料泵,新进料泵额定流量达到64.3 m3/h(约35.6 t/h),最大流量可达77.2 m3/h(约42.7 t/h),以解决进料泵流量偏小的问题。碱液再生部分利旧。

图4 技术改造后LPG脱硫工艺流程

4.1 LPG硫含量降低

1)LPG硫含量对比

改造后该装置脱硫效率为87.9%,较改造前的78.9%有明显改善。即使原料硫含量大幅波动,精制LPG中硫含量也稳定控制在20 mg/m3以下(折合8.9 μg/g),见图5。

图5 技术改造前后原料LPG与精制LPG中硫含量变化

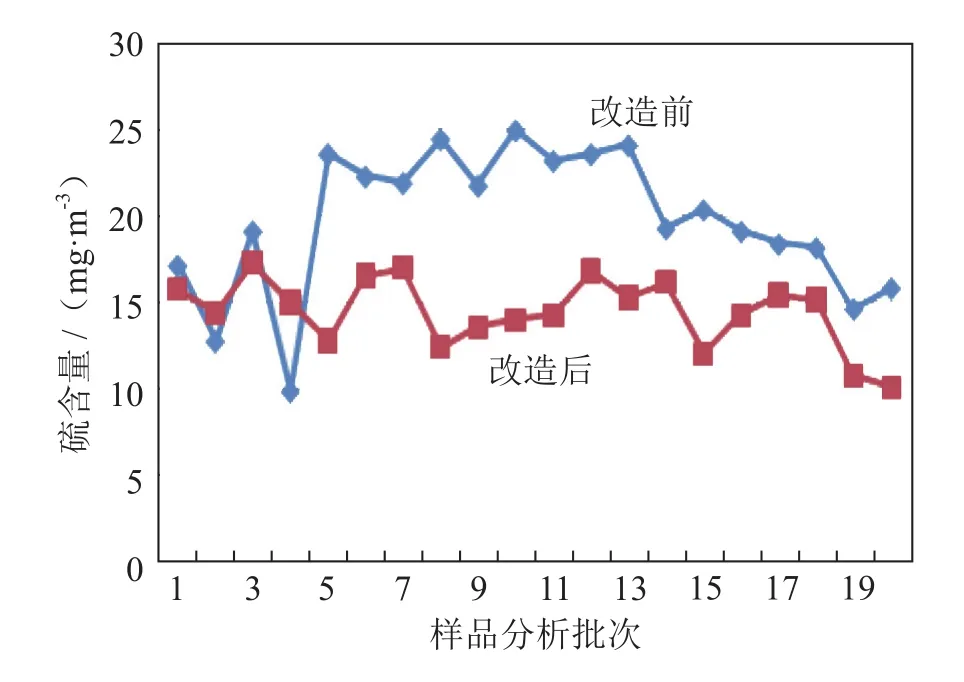

2)醚前C4和丙烯硫含量对比

分别取改造前、后醚前C4各20批次的样品硫含量分析结果进行对比(加工原油硫含量均为0.11%),见图6,改造前碳四中硫含量平均19.7 mg/m3,改造后为14.5 mg/m3,下降26.4%,且硫含量控制相对稳定。改造前后,丙烯中硫含量基本维持在1 mg/m3左右,满足公司内丙烯互供指标要求。

图6 技术改造前后C4中硫含量对比

4.2 碱液及除盐水消耗大幅减少

复合型MDEA作为脱硫剂可再生循环使用,解决了原工艺预碱洗需大量消耗碱液和产生碱渣的问题。另外,脱硫醇部分采用纤维膜技术,烃、碱两相接触面积大、碱液利用率高、碱液循环量小,使得脱硫醇部分的碱液消耗和碱渣排放量明显减少,碱液单耗由改造前的1.88 kg/t LPG降低到0.60 kg/t LPG,下降幅度接近70%,并相应减少了碱渣的排放。

另外,改造后LPG精制装置除盐水单耗由改造前的56 kg/t LPG降低到33 kg/t LPG,下降幅度超过40%,根据对产品的监控来看,并未对产品质量造成影响,同时也相应减少了污水的排放,污水排放量与除盐水消耗量相当。

4.3 LPG带水得到改善

从气分装置脱丙烷塔(T-4001)塔顶回流罐切水频次来看,改造前切水频次约为4次/天,技术改造后约为3次/天,说明水洗后LPG带水得到改善,但LPG带水依然较为严重,有待进一步研究造成LPG带水原因,减少LPG带水量。

4.4 装置其他用能变化

改造后因采用纤维膜水洗工艺,水洗循环泵需连续运行,增加3 kW·h/h用电;另外,为满足装置长周期运行,有效控制纤维膜压降升高,对进入纤维膜各物料设置了精细过滤器,精细过滤器需定期进行吹扫排渣,需消耗低压蒸汽约13吨/年。

5 结论

1)以胺法脱硫化氢、纤维膜脱硫醇和纤维膜水洗组合工艺代替传统的Merox工艺后,LPG装置脱硫、减排效果显著提升。实践表明:精制LPG中H2S含量小于1 μg/g,硫醇含量稳定控制在10 μg/g以下,碱液消耗由1.88 kg/t LPG下降到0.60 kg/t,除盐水消耗由56 kg/t LPG下降到33 kg/t。

2)保留原Merox脱硫醇工艺的脱硫醇抽提塔,经过流程改造,使其可作为LPG脱H2S和脱硫醇的双功能设备,有利于提高装置对原料的适应性和抗干扰能力。

3)采用胺法脱H2S、纤维膜脱硫醇和纤维膜水洗组合工艺后,装置在产品质量提升和节能减排方面取得了一定效果。为更好地满足绿色环保要求,有待进一步探索降低精制LPG中的硫化物含量和带水量、减少或避免碱渣和污水排放的新方法,成为催化液态烃超深度脱硫的绿色技术。