气升式环流反应器处理废水的研究进展

2018-07-19施云芬任惠敏于大禹

施云芬,任惠敏,于大禹

(东北电力大学 化学工程学院,吉林 吉林 132012)

随着现代工业化进程的高速发展,大量工业废水及生活污水未经处理就直接排入自然环境中,造成水环境恶化,对人类生存构成威胁[1~3].废水生物处理技术已日渐成熟,在众多水处理技术中地位越来越高[4~6].在废水生物处理领域,除了先进的处理技术外,寻找能耗低、传质效果好的高效生物反应器也成为废水处理的关键.目前,对各类反应器的研究时有报道,机械搅拌式反应器是应用较早的一类生物反应器,因其使用技术成熟,在目前的反应设备中仍占据主导地位[7].随着现代生物技术的发展,微生物处理废水的要求集中在高密度、高溶氧、低剪切条件,机械搅拌式生物反应器逐渐暴露出其局限性,如结构复杂、密封性差、能耗高、剪切力过大等[8].因此,气升式环流生物反应器受到广泛关注.

气升式反应器是由传统鼓泡塔改进的用于多相体系的反应器,它广泛应用于气-液、气-液-液或气-液-固等多相接触反应.该反应器由于加装了导流装置(导流筒或外环流管),内部流体能够有规律的循环流动,强化了相间混合、传质与传热,具有制作简单、能耗低、内部流场规则、剪切力小、混合性能好、相间传质和传热效率高、密封性好、易于清洗和维修等优点.在过去几十年,气升式环流生物反应器因其优越的性能成为多相反应器研究的热点之一,在生物工程、能源化工和环境保护等诸多领域得到了广泛应用[9~15].

目前,气升式反应器已从实验室研究转向工业应用领域,特别是在水处理领域中,展示了该反应器良好的应用效果与广阔的应用前景[16~18].本文概述了气升式环流反应器的类型及其在废水处理领域的应用现状,归纳总结了气升式反应器流动与传质的影响因素,并对其在水处理行业中的发展进行了展望.

1 气升式环流反应器的基本原理

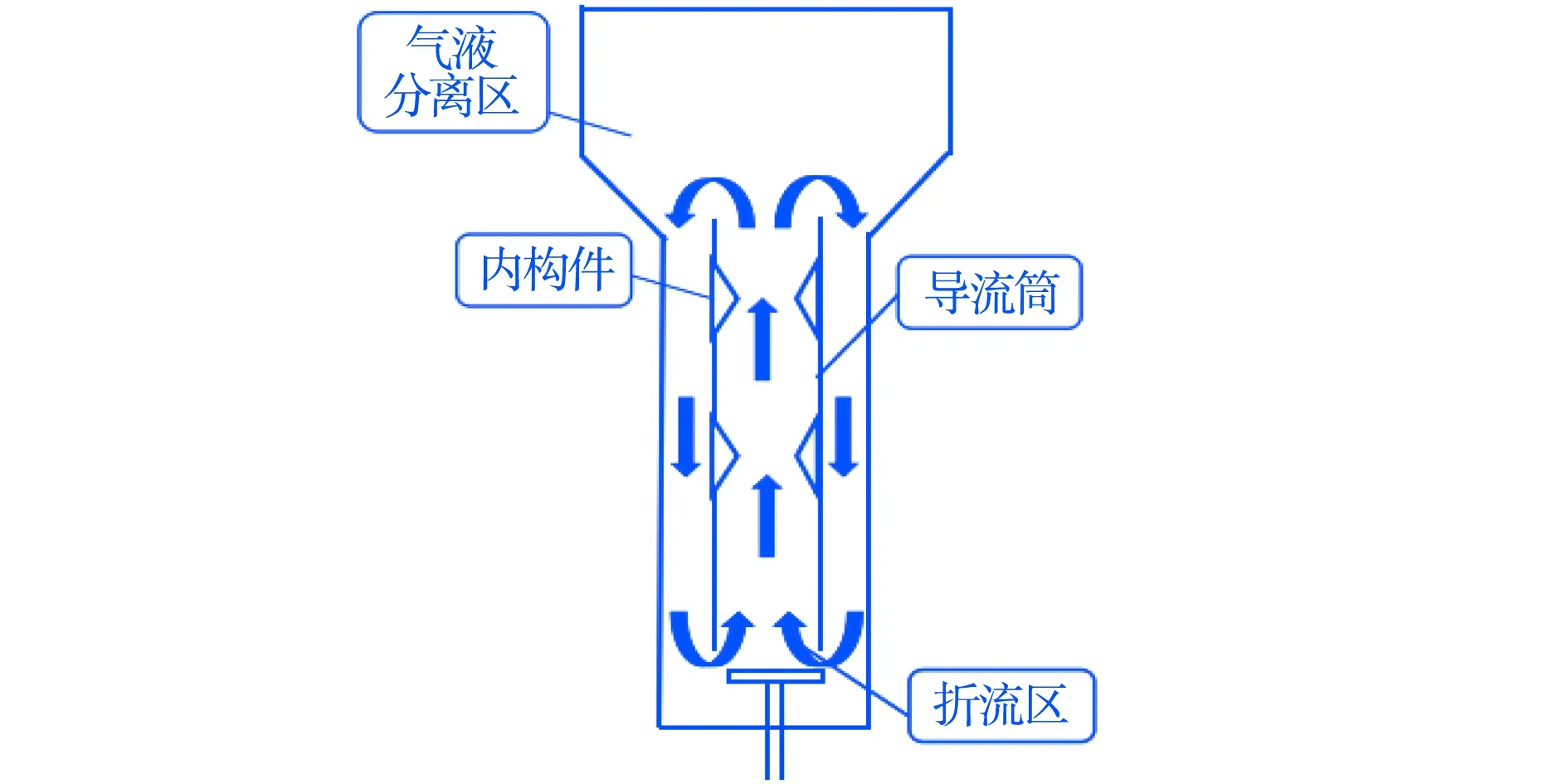

图1 气升式环流反应器结构图

气升式环流反应器由四个主要区域构成,即上升区、下降区、气液分离区和底部折流区,各区域内流体的流动特性差异很大,其结构图如图1所示.在反应器启动过程中,首先在反应器中投加活性污泥或其他微生物;废水经水泵抽吸进入反应器,压缩空气由气体分布器射入反应器与废水混合,并对其充氧,在上升区利用其所携带的动能提升废水,期间废水中的部分有机物被去除,大部分空气被消耗.混合物到达反应器顶部(气液分离区)后,大部分气泡在气液界面破裂,气体从排气口排出;另一部分残余气体以气泡的形式随废水及污泥进入下降区进行反应,在下降区底部会达到缺氧状态,使COD和硝态氮进一步降解.处理后的废水经过底部折流区再次返回到上升区,形成完整的循环.在上升区,气含率较高,气相动能较大,流体湍动剧烈,使得气泡聚并和破碎频繁,气液相界面更新较快,相间传质效率较高,因此,对于气升式反应器而言,气液相间传质主要发生在上升区.

由于上升区与下降区的气含率不同,造成两区域混合相的压力存在差异,此压差作为流体流动的驱动力,推动流体在反应器内循环流动.气升式环流反应器利用气体的喷射动能和混合相的密度差引起液相的循环流动,不需额外的搅拌装置,降低了设备投资成本,耗能少,且气体在推流的同时与液体充分混合,气液相界面更新较快,相间传质效率高[19~21].

2 气升式环流反应器的分类及其在废水处理领域的应用

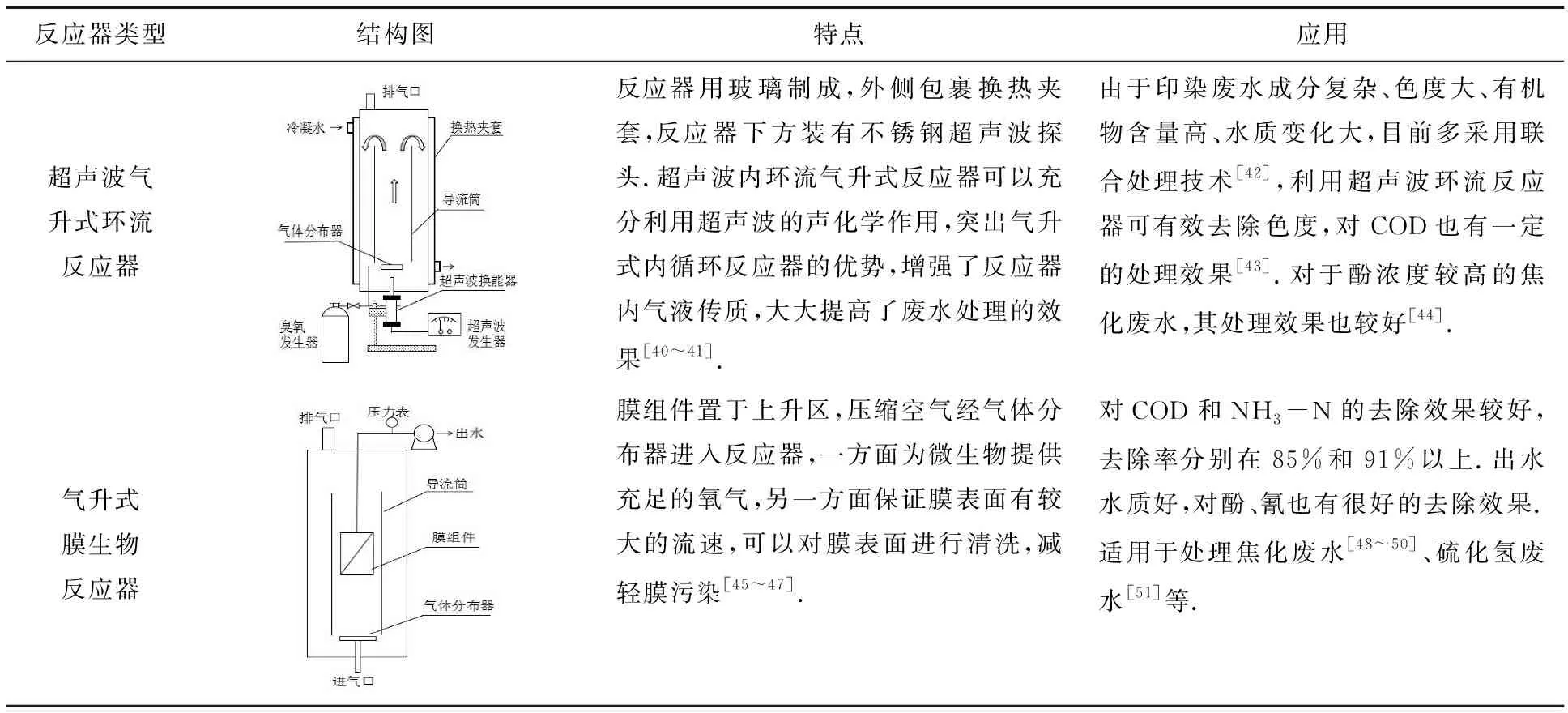

虽然气升式环流反应器结构简单,但是其种类很多,因其突出的优点被广泛应用于各种废水的处理,并取得了很好的成果.气升式环流反应器分类及其在废水处理领域的应用,如表1所示.

表1 气升式环流反应器分类及其在废水处理领域的应用

(续)表1

如表1所示,气升式环流反应器对各种废水均有较好的处理效果,不仅能有效去除COD、BOD、氨氮、磷等常规性污染物,降低废水中的色度、浊度等,而且对酚、氰等难降解有机物也有很好的去除效果.

3 影响气升式环流反应器处理效果的因素

影响气升式环流反应器性能好坏的因素主要分为三大类:反应器结构参数、操作参数以及流体的物性参数.

3.1 结构参数

从20世纪80年代开始,对反应器结构与内构件影响其性能的研究越来越多[52].气升式反应器的结构参数包括:反应器高径比,导流筒结构,上升段与下降段的面积比以及各种内构件等.这些结构特征对反应器内流体流动特性和传质特性都有很大的影响.

(1)反应器高径比

目前,人们对高径比较高的反应器(大于7)研究较多,一般工业应用中也较多采用这类反应器.大量研究表明气升式反应器的最佳高径比在10~14左右.Lu[53]等设计研究了方形气升式反应器的流体力学与传质特性,研究表明,高径比为11.2,上升段和下降段的截面积之比为0.695时,流体力学性能较好.刘永强[54]研究发现,反应器高径比存在一个最优值,低于或高于最优值,反应器传质效果差,传质速率小,得出最佳高径比为12.5.Ma[55~56]等设计开发了低高径比环流反应器(高径比为3左右),通过改进喷嘴结构来提高混合和传质性能,研究结果表明,其性能与相同尺寸的机械搅拌反应器相似.

(2)导流筒的结构和尺寸

导流筒在反应器中充当引流的作用,使流体循环流动,其结构对反应器内特性参数(如气含率、循环液速等)的影响较大.文献中主要研究探讨导流筒形状、直径、高度、级数等对反应器内流体流动与传质特性的影响.

Wei[57]等研究了缩放型导流筒和传统直筒型导流筒对反应器传质特性的影响,结果表明,缩放型导流筒的传质系数比直筒型导流筒高10%左右.Moradi[58]等研究了导流筒结构对气升式反应器性能的影响,结果表明随着导流筒直径的减小,降液管中的液相速度将降低,而提升管中的速度将增加.郄思远[59]等研究发现导流板间距越大,下降管内液速越高,但当上升区和下降区面积比为1时,液体循环流量最大.陈立猛[60]对气升式环流反应器内气液两相流动特性进行了研究,结果表明,在反应器总体积不变时,导流筒横截面积的增加,会使反应器内气含率和液相循环流量显著增加;导流筒顶部有喇叭口时,气液分离效果提高.Mehrnia[61]等研究发现,增大导流筒的高度会显著提高混合时间,当导流筒高度增加0.7 m时,混合时间增加20 s~50 s左右.Xu[62]等研究表明导流筒高度增大会显著提高液体流速,传质效果提高.沈春荣[63]等利用计算流体力学仿真研究了导流筒结构的影响,得出类似结论.

(3)下降段和上升段的面积比

反应器上升段和下降段的面积比对于反应器特性参数有一定程度的影响.Behin[64]等研究表明提升管与降液管最佳横截面积比为0.6.Wongsuchoto[65]等考察了不同规模气升式反应器内下降段与上升段的面积比(Ad/Ar)对流动特性的影响,研究发现Ad/Ar的增加,使上升段内流速增加,下降段内流速减小.Issarapayup[66]等利用气升式平板光生物反应器培养微藻,研究得出当Ad/Ar为0.4时,微藻生长最好.Klein[67]研究表明,Ad/Ar范围为1.2~2.0时,反应器适于批量/连续高细胞密度系统.Chen[68]等研究了具有两种挡板的气升式平板光反应器的传质性能,结果表明,随着Ad/Ar的增加,单挡板的总体积传质系数先增加后降低,而双挡板则随着Ad/Ar的增加而减小;此外,波纹挡板在较低的Ad/Ar下具有较高的传质系数.

(4)气液分离器

气液分离区的结构会对流体再循环强度产生较大影响,进而对反应器流体流动特性和传质特性产生影响.其他条件一定时,气液分离器主要影响液体循环速度、降液管中的气含率、混合时间和总体积氧传质系数.气液分离器对流体动力学行为的影响是由分离器的气液分离能力与其液压阻力共同决定的.Choi[69]等发现气液分离器的结构主要影响下降段内的气含率,对上升段气含率几乎没有影响.Klein[70]等的研究也得出类似结论.杨志方[71]利用 CFD 软件对环流反应器内构件结构进行优化,研究发现气液分离区高度与外筒高度比值过大会导致环流阻力增大,从而不利于流动,比值为0.34~0.36时流动性能最佳.Russell[72]等研究发现,气液分离器内液位高度增大会使混合时间减少,体积氧传质系数降低.Zhang[73]等设计了一种高效的类似漏斗的气液分离器,在分离器中装有20根分离管,当流体进入分离管时,由于管道突然收缩,流体流速会增大,气液混合物从管中高速喷出,实现气液高效分离.练以诚[74]等研究了分离器与筒体联结角度(分别为 0°、30°、45°、60°和90°)对气升式内循环反应器内流动行为的影响,研究发现,当联结角度为45°时,气液分离效果好,能更好地实现气液循环.

(5)气体分布器结构

气相通过气体分布器射入反应器,一方面为微生物提供氧气,另一方面为流体循环提供能量.因此,研究气体分布器的结构具有重要意义.对气体分布器的研究主要包括:材质、类型、孔径、位置等.

Luo[75]等选取二喷嘴、旋切四喷嘴和O型环分布器为研究对象,考察了喷嘴结构对流体流动和相间传质特性的影响.实验证明:在表观气速相同的情况下,喷嘴直径小、喷口数量多能增大整体气含率和循环液速;通气量一定时,喷口数目过多会导致各喷口的气体出射速度减小,气体冲击破碎的效果变差,使得气液传质性能下降;与O型环分布器和二喷嘴相比,四喷嘴获得的气体滞留和液体速度较大.Wang[76]等研究表明气体分布器结构对反应器内气体滞留和两相流动速度影响较大,从而大大影响了气体分布和气液接触.单回路气体分布器会造成气液接触较差,在直径较大的反应器中推荐使用具有多回路的气体分配器.李旭升[77]设计了蜘蛛形分布器,并与多孔板和树枝形多孔分布器进行比较,研究表明,气体分布器结构对流体动力学参数的影响较大.张秀华[78]等研究了分布器开孔大小对气升式反应器流体流动特性的影响,结果表明,在低气速下,小孔分布器得到较高的平均气含率和循环液速,且分布均匀,气液接触较好;在高气速下,开孔大小对流场的影响很小.Wongsuchoto[79]等报道称喷口数量增大会使整体气含率下降,这是因为喷口数量增多,气泡数量增多,气泡聚并机会也随之增大.杜峰[80]等考察了喷嘴直径和喷嘴位置对气升式环流反应器内气液两相流动状态的影响,结果表明,相对于喷嘴直径为40 mm和80 mm时,喷嘴直径为20 mm时环流动力较大,上升区和下降区的环流液速较大,而气含率改变不大;喷嘴高置时的气含率明显大于喷嘴低置和平置时,喷嘴低置和平置时的气含率相差不大,3种喷嘴位置下的环流液速由大到小的顺序为:低置>平置>高置.

3.2 操作参数

气升式反应器性能受操作条件的影响很大,这些参数主要包括表观气速、液位高度和温度、压力等.

(1)表观气速

表观气速是影响气升式环流反应器混合和传质特性的主要操作参数,对反应器特性参数都有影响,如气含率、循环液速、体积氧传质系数、混合时间等.一般在其他条件一定的情况下,气含率、循环液速和传质系数会随表观气速的增大而增大,但存在一个临界表观气速,超过临界表观气速后,对流体流动特性和传质特性几乎没有影响.

Wongsuchoto[79]等发现,表观气速增大,气泡数量增多,且气泡尺寸分布由正态分布转变为对数正态分布.Wang[81]等研究了气升式反应器中表观气速对液体循环速度和气体滞留量的影响,结果表明,气体滞留量和液体循环速度分布不均匀,液体循环速度随着表观气体速度的增加而增加.Zhang[82]等报道称液相循环速度与表观气速呈正相关,但在高表观气速下,液速变化较小.

(2)液位高度

环流反应器内的液位高度对反应器的特性参数影响很大,它会对局部气含率和循环液速产生直接影响.当其他条件不变时,反应器存在一个最佳液位高度,低于这个高度,循环液速会随液位高度增加而增大,导致气含率降低;高于这个高度,循环液速和气含率不再受到液位高度的影响,但会增加能耗.因此在设计和操作气升式反应器时,应考虑最佳液位高度.

Gavrilescu[83]研究表明,随着液位高度的增加,提升管和降液管中的气含率、循环时间和混合时间均有所下降,而循环液速增加.Bentifraouine[84]和Choi[85]也得出相同结论.Wei[86]等研究发现液位高度对反应器内流型的转变有一定的影响,液位高度较低时,对流型转变有显著影响;而液位高度较高时,影响较小.

(3)温度、压力

胡发亭[87]研究发现,压力增加,气含率增加,这是因为温度较高时,增加压力会使液相表面张力减小,气相密度增大,从而使气泡尺寸降低.但当压力增加到一定值后增压对气泡直径及流动状态没有影响.加压下,气泡直径变小且分布变窄、接近球形.Schafer[88]等报道称温度对液相物性有显著影响,对气相物性影响较小,温度升高液相的粘度和表面张力减小;压力增大液相表面张力减小,气相密度增大,气泡尺寸减小,整体气含率上升.Letzel[89]等发现压力增大,气泡上升速度减小,气含率上升,体积氧传质系数增大.刘敏[90]等在加压条件下对气升式环流反应器内的局部气含率进行了实验研究,结果表明,环流反应器中局部气含率随空塔气速以及体系压力的升高而增大;当反应器内体系确定时,循环液速会随体系压力和空塔气速增大而增大,但当体系压力和空塔气速分别超过某一个值时,循环液速基本保持不变.

3.3 物性参数

影响气升式反应器性能的液相性质主要有粘度和表面张力,固相性质主要有固含率和固体密度.

(1)粘度

有些废水粘性较大,因而研究液体的粘度对气升式反应器性能的影响非常重要.Bai[91]等指出在低粘度下,气含率会随着粘度的增加而增加;在高粘度下,气含率和传质系数都随粘度增加而降低.Wei[86]等得出相似的结论.Wu[92]等研究了液体粘度对外循环气升式反应器流体力学和气泡行为的影响,结果表明,随着液体粘度的增加,平均气含率先增大后减小,气泡直径呈现相反的变化,临界液体粘度为3.7 cp;气泡上升速度随粘度增加而显著增加,当粘度达到10.3 cp后保持不变.Wang[93]认为,随着粘度的增大,气泡尺寸变大,导致气含率减小;循环液速也随粘度增加而降低.

(2)表面张力

液相的表面活性对反应器性能影响较大,液相表面活性大会在反应器上方产生大量泡沫,造成漫溢,甚至破坏循环流动的连续性.醇类等表面活性剂能减小体系表面张力,使气液传质效率提高.Deng[94]等在反应器中加入正丁醇水溶液,研究发现,气含率随着正丁醇浓度的增加而增大,正丁醇水溶液存在一个最佳浓度,超过最佳浓度0.5%时,传质系数随浓度增加而减小.Muthukumar[95]等发现,体系中加入表面活性剂能抑制气泡聚并,使气含率上升,循环液速降低.胡发亭[87]研究发现在不同的压力条件下,表面张力小的体系中气含率都比表面张力大的体系高,这是因为当体系表面张力变大时,气泡聚并的几率增大,气泡尺寸变大,在反应器中上升速率增高,使得气含率减小.

(3)固含率

随着气升式反应器在生物化工领域的应用不断深入,研究固相性质对反应器性能的影响显得十分重要.Gourich[96]等认为在表观气速超过0.02 m/s时,固体颗粒(聚苯乙烯)的加入会使液体速度和体积氧传质系数降低;固含率在10%以上时,下降区的气含率变化明显,而上升区的气含率几乎没有变化;固体浓度在5%时,传质效率会降低24%.王国胜[97]等指出气含率随固含量及颗粒粒径的增大而增大,而循环液速会减小.高闯[98]等研究表明固体颗粒含量越多固含率越大,循环液速随着固体含量的增加而减小,并随粒径的增大而减小.

4 结语与展望

近年来,国内外学者对气升式环流反应器展开了大量的研究工作,并且取得了很大进展,研发设计了一些新型的气升式环流反应器,如气升式光生物反应器、超声波气升式反应器和气升式生物膜反应器等.目前,气升式环流反应器已应用于很多领域,如在生物工程领域用于微生物细胞培养和生物发酵,在环保领域用于工业废水和生活污水的处理等.但是,由于气升式反应器内多相流的流动和相间传质机理极其复杂,并且与之相关的影响因素众多,仍然有很多地方需要进一步完善.要使气升式反应器发挥更好的性能,必须对反应器结构进行改进,探索开发新型内构件,提高反应器混合和传质性能;探索各物性参数对气升式反应器性能的影响规律,使其适用于不同类型废水的处理,提高处理效率;设计操作弹性大且能适应不同反应体系的气升式环流反应器;进一步完善数据采集系统,提高测量精度,获取更准确的信息;引入先进的计算手段来求解气升式环流生物反应器的复杂模型,实现该类反应器的可视化设计.