油页岩气体热载体干馏炉冷态速度场模拟及优化

2018-07-19柏静儒刘卓卓孙灿辉徐向明

柏静儒,刘卓卓,2,孙灿辉 ,徐向明,刘 斌

(1.东北电力大学 油页岩综合利用教育部工程中心,吉林 吉林 132012;2.中国农业银行莱州市支行,山东 莱州 261441;3.抚顺矿业集团有限责任公司 页岩炼油胜利实验厂,辽宁 抚顺 113001)

作为石油的替代能源,油页岩能够从地能量密度的页岩转变成高品位的能量,解决这一问题的核心是油页岩干馏[1~2].模拟方法是研究油页岩干馏炼油技术的一个非常重要的手段,通常采用Aspen plus软件对油页岩干馏系统的研究[3~5],而对干馏炉结构的研究通常可以采用的是Fluent软件。

油页岩干馏热态试验研究表明,油页岩其他热载体干馏炉内的布气方式影响炉内的温度分布和炉内压力梯度[6~7],冷态试验结果表明,不同结构的布气方式会对炉内布气均匀性产生一定的影响[8].虽然国内外学者做了大量的有关于干馏炉数值模拟方面的研究,但Fluent具体到干馏问题中,特别是冷态干馏,目前研究的不多,但煤、生物质等能源的燃烧和气化模拟有一些先例[9~11],为干馏炉内的速度场与压力场模拟提供了理论依据.从工业分析和元素分析来看,油页岩和生物质有很大的区别,即使和煤有很大相似之处,在研究中也不能完全按照煤和生物质气化方法来进行,干馏炉炉型不同,配风方式也不同,而且国外大多是对炉子的温度分布做了模拟计算,对冷态模拟比较少[13~14].随着油页岩干馏炉的大型化,油页岩干馏实验成本有所提高,同时降低了反复实验的可行性,并且热态实验时温度较高,工作人员的安全也无法得到保证.因此,对干馏炉的冷态模拟研究也变得十分重要.

本研究针对上述问题,对油页岩气体热载干馏炉进行冷态模拟,研究不同布气方式下的速度分布,并根据反映出的流场情况对干馏炉进行结构优化,以确定布气更加均匀的炉型,并为干馏炉热态模拟分析提供依据.

Fluent软件是目前功能全面、适用性广的CFD软件之一,不仅可以解决化学反应和流动方面的实际问题,还直观的、整体的反映炉内的流动、压力、速度等的分布情况,因而采用Fluent软件对油页岩干馏进行模拟研究.

1 几何模型

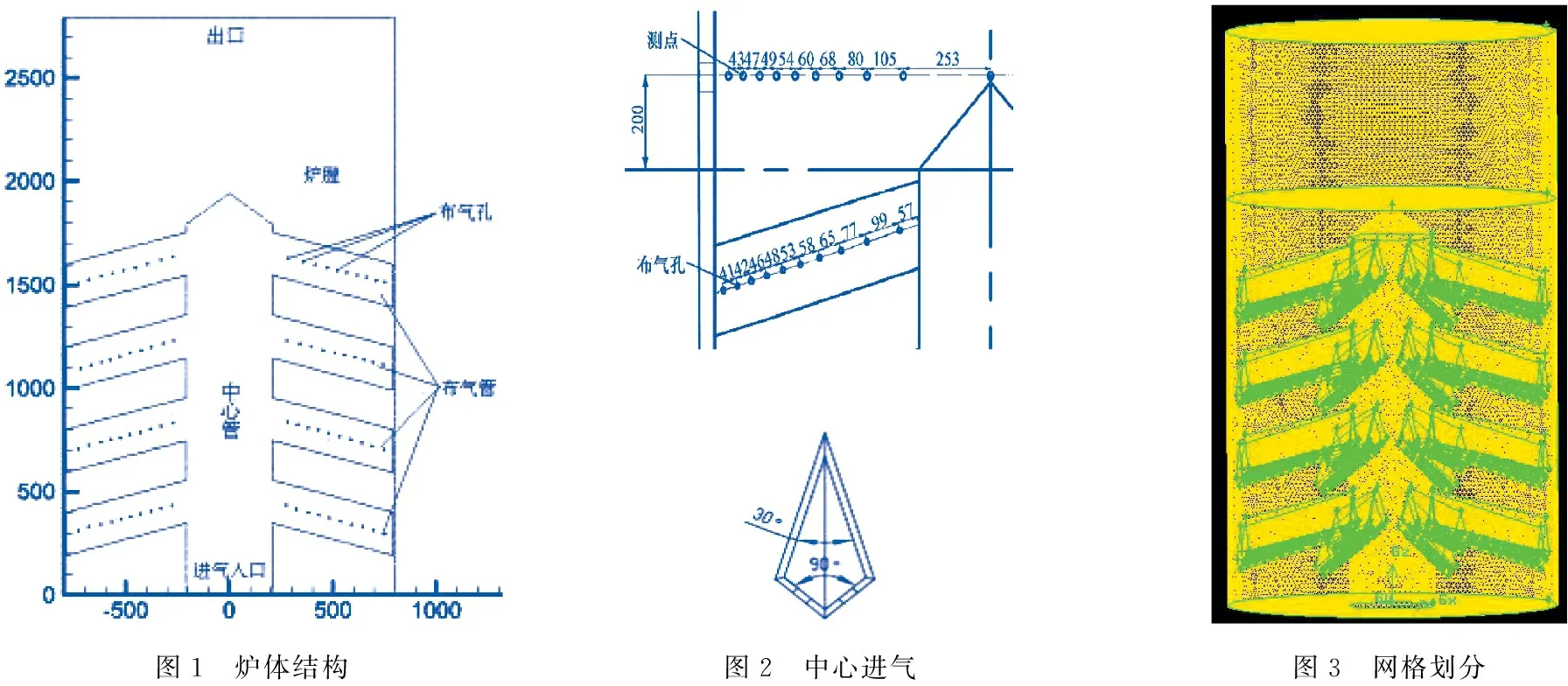

本文研究模拟是基于等比例缩小的干馏炉干馏段[8],炉体结构如图1所示,干馏段为立式圆柱体,总高2.792 m,半径R=1.6 m.干馏炉布气方式采用中心进气,气体经中心进气管进入炉内,由沿圆周方向均匀分布的四层布气管喷入干馏炉内.布气器分为4层,每层8根布气管.布气管截面为菱形,向下倾斜角度为10°,如图2所示,分别在每根布气管的两侧斜向下45°的面上布置若干个布气孔,每面十个布气孔,总计640个.

因干馏炉本身结构较复杂,布气孔较多,且进气管初始段没有通入干馏段,为方便而准确的进行数值模拟,对干馏炉进行简化处理,建模时省去了该段进气管.根据干馏炉干馏段实际尺寸在Gambit中建立几何模型,并划分网格,如图3所示.网格为结构化与非结构化网格相结合,进气孔处的网格都进行局部加密,共计1 849 526个网格.

根据炉体填料位置及物料在干馏炉的堆积特性,将模拟体域分为两个部分,上部(图1中2 000 mm处至顶部)为气流区域,下部(图1中2 000 mm处至干馏段底部)为多孔介质区域.

图1 炉体结构 图2 中心进气 图3 网格划分

速度测点布置:以中心进气管上的第四层布气管为基准面,在距离基准面上方200 mm的截面处的外筒壁上开孔,测点分布如图2所示,在布气管正上方和两根布气管夹角中间分别开孔,共开8个孔,用热式风速仪分别通过8个开孔沿截面半径方向测量炉内速度,测点位置为沿半径方向测点坐标分别为0 mm、252.98 mm、357.78 mm、438.18 mm、505.96 mm、565.69 mm、619.68 mm、669.33 mm、715.54 mm、758.95 mm.

2 数学模型

本研究采用Fluent 6.3软件建立干馏炉冷态模型,为合理地简化计算,更方便地应用Fluent软件模拟炉内的流场分布,现给出以下假设:(1)干馏进行到一定程度,干馏炉处于稳定状态,各参数不随时间改变;(2)堆积的页岩为各向均匀的多孔介质,炉内各处的空隙率无变化.

由于油页岩在干馏炉内的堆积特性,将油页岩区域设为多孔介质区域[15].满料时,块状页岩之间空隙不均匀,空气进入干馏炉后运动不规则,每一点的速度随机变化着,气体在整个多孔介质腔道内流动状态是湍流.因此,本文采用标准Realizablek-ε湍流模型来模拟干馏炉内的流场分布.

2.1 基本方程

油页岩热解的CFD模型包含对流动、传热传质以及化学反应过程的描述,其基本方程包括质量、动量、能量的守恒方程[16];但是本文仅对冷态时,即通入的气体热载体为常温空气时,进行速度场与压力场的分析,不涉及温度的变化,因此只考虑流动过程.干馏炉内的气体流动由质量守恒方程和动量守恒方程来描述.连续性方程的一般形式为

(1)

式中:Sm为源项.

动量方程在惯性坐标系中i方向上的动量守恒方程为

(2)

式中:p为静压;τij为应力张量;gi、Si为i方向上的重力体积力和外部体积力,Si包含了模型的相关源项.

2.2 边界和初始条件

多孔介质模型中有粘性阻力和惯性阻力的设定,其中粘性阻力和惯性阻力分别用下式[13]计算:

(3)

(4)

式中:1/η为黏性阻力系数;C2为惯性阻力系数;ε为多孔介质的孔隙率;dp为等比表面积直径;A=150;B=1.75.根据原料堆积特性确定空隙率为0.4,根据油页岩自身密度计算得出其当量直径为20 mm.

将布气孔设置为速度入口(Velocity Inlet),炉内微负压出口为自然出流(Outflow),入口速度根据总进气流量与进气孔面积、个数可以确定[17].当进气量为5 378 m3/h时,其对应的两层布气速度为41.2 m/s,四层满料的入口速度为20.6 m/s,温度为300 K,工作压力为101 325 Pa,各壁面均为无滑移.

3 模型验证

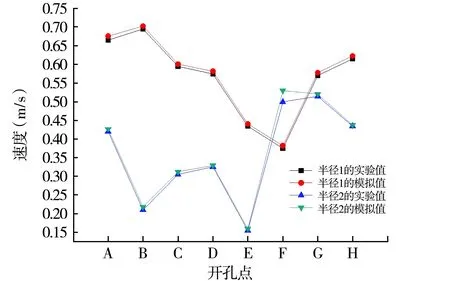

图4 半径1和半径2处实验值与模拟值的对比曲线

本研究对半径为438.18 mm和669.33 mm的八个开孔点的模拟结果与实验结果进行了比较,如图4所示.由图4可知,实验值略低于模拟值,这是由于实验时存在漏气等密闭性问题,但在误差允许范围内,半径438.18 mm和669.33 mm(分别记为半径1和半径2)的八个开孔测点的速度的实验结果和模拟结果在一定程度上比较吻合,由此可以看出本文选取的k-ε湍流模型可以对气体热载体油页岩干馏炉的冷态情况进行模拟预测.

4 结果分析

4.1 不同布气方式下的速度分布

为了更好的确定干馏炉的最佳布气方式,本研究采用两层布气与四层布气进行对比,用Gambit建立了二层布气方式的干馏炉物理模型,与四层布气方式的干馏炉模型唯一不同的是布气的层数,然后通过Fluent数值模拟计算.

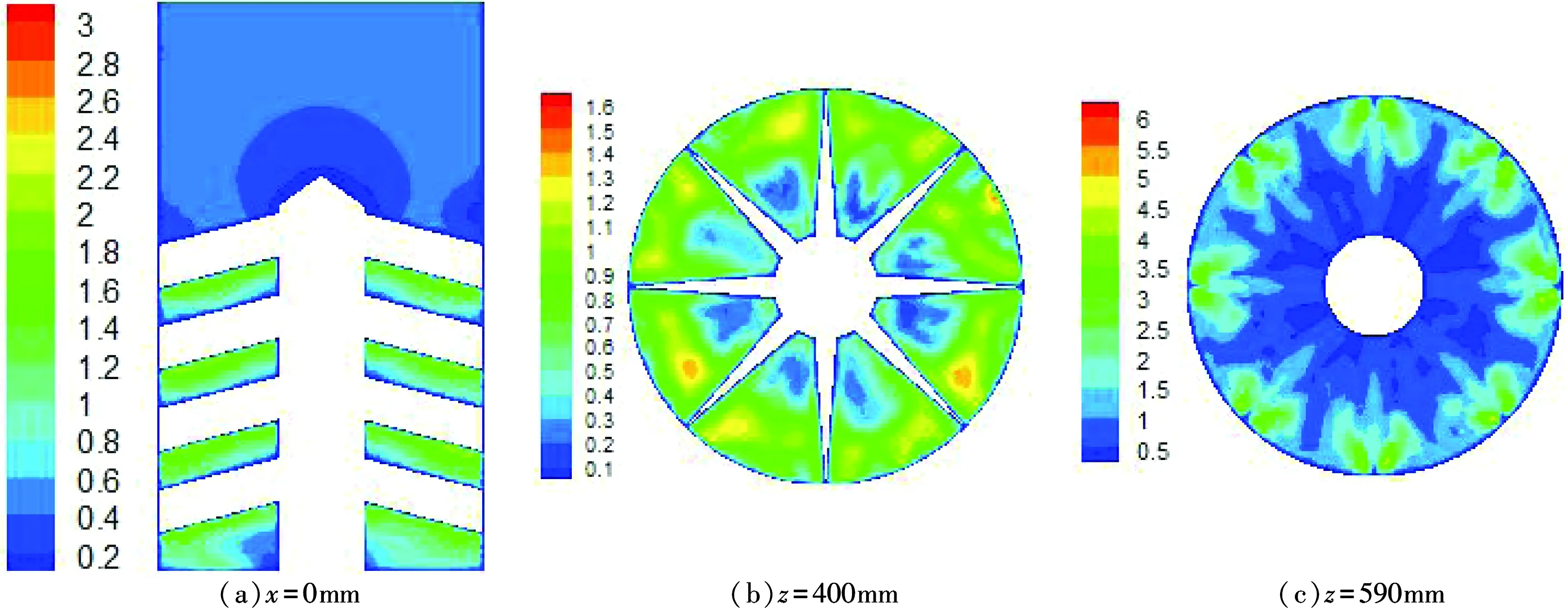

两层布气和四层布气方式下不同截面的速度分布云图,如图5和图6所示.由图5(a)和图6(a)中x=0 mm截面的速度分布云图可知,无论是哪种布气方式,速度分布大致为:由于接近进气口,在中心进气管各分支的下方,气体流速较快,并且速度由进气口向炉顶递减,但是减小的过程不是很均匀,且炉内速度基本呈轴对称分布.与四层布气相比,两层布气时两层布气管间低速区域明显较大,速度偏小,这是因为料层厚度大,气体向上穿透油页岩时受到页岩的阻挡速度降低,同时降低的速度又得不到及时的补充,将直接影响热态时的干馏效率.

图5(b)和图6(b)中z=400 mm截面的速度分布云图,即布气管所在的截面,对比二者发现,速度由中心向边壁处先增大后减小再增大,在相邻布气管之间都出现蓝色的速度较小区域,这是因为布气孔是在布气管的两侧斜向下45°的面上,速度斜向下垂直射入,在纵向上有很大分量,并且气流间扰动比较强烈;但图6(b)中四层布气的低速区域面积相对较大,四层布气的布气管间距小,相邻两层布气管间的气流相互影响的结果.可是四层布气的截面平均流速比两层布气要大,并且速度分布的更加均匀.由图5(c)和图6(c)中z=590 mm截面的速度分布也可以得到证实,四层布气中z=590 mm截面的气体速度虽然由于物料颗粒的阻力有能量损失,不如截面z=400 mm的速度大,但仍然分布得比两层布气更加均匀,速度分布的越均匀将越有利于油页岩干馏.

由此可见,四层布气比两层布气更加均匀,更加有利于油页岩干馏.

图6 四层布气下不同截面的速度分布

4.2 结构优化后的速度分布

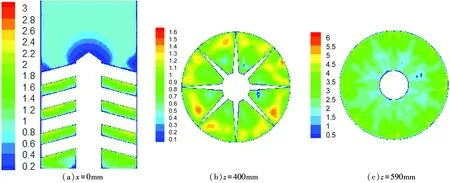

虽然四层布气方式有其较大的优越性,但仍然没有避免与二层共有的缺陷,并且同层的相邻布气管间存在速度极小的区域,为了改善这种趋势,将四层布气的干馏炉结构进行改造,改变沿着半径方向上的布气孔间距,开孔数量和孔径大小仍然不变,改造后的模型数值模拟计算结果如图7所示.

对比图6(a)和图7(a)中x=0 mm截面的速度分布发现,优化后最底层布气管下方的速度几乎扩展到炉体底部,且上方的气流区域速度也有所增加;对比图6(b)和图7(b)中z=400 mm截面的速度分布云图可见优化以后,同层布气管相邻分支之间的低速区域明显减小,高速区域增加,截面平均速度有所增大,且速度分布相对均匀,尤其表现在截面z=590 mm上的速度分布.

综合优化后三个截面的速度云图可见,速度分布要比优化前对应的三个截面速度分布更为均匀,均匀性的提高将有利于油页岩的干馏,提高干馏效率.

图7 优化后不同截面的速度分布

5 结 论

(1)模拟结果与实验结果比较吻合,k-ε湍流模型和多孔介质模型结合的研究方法可以计算气体热载体干馏炉内的速度场,为后期的实验提供了理论指导.

(2)由云图分析得到干馏炉四层布气比二层布气更为合理,截面平均速度大,分布更为均匀,有助于提高干馏效率.

(3)半径方向上适当的改变孔间距,在中心进气管上合理的开孔,可以明显改善炉内气体分布,使得四层布气方式更为优越,有助于提高干馏炉内反应效率,对以后干馏炉的改造提供了理论依据.