正反激倍压DC-DC变换器机理分析与仿真

2018-07-19黄亚峰刘俊峰祝明佳

黄亚峰,陈 剑,刘俊峰,祝明佳,韩 瑜

(1.东北电力大学 电气工程学院,吉林 吉林132012;2.国网安徽省电力公司经济技术研究院,安徽 合肥 230000;3.杭州市富阳区供电公司,浙江 杭州 311400)

DC-DC变换是一个通过开关调节方式控制直流电压实现电能变换的技术,这种技术被广泛应用于各种开关电源,直流调速应用,可再生能源发电等系统中.上个世纪,随着功率开关器件的发展,DC-DC变换器在变换拓扑和变换技术方面已经取得了很大的成就,并且已经发展到一个相当高的水平[1~3],当今对于光伏发电系统的低压直流逆变技术常用的一种是两级式,即前级是DC-DC升压电路,后级是逆变器[1~4].在应用研究方面前级通常需要根据特定场景,有针对性的选择DC-DC变换器结构与相应的变换技术[4~14].

DC-DC变换器拓扑可以分为隔离和非隔离两种,通常隔离型变换器有正激、反激、推挽以及桥式四种结构,而正反激结合型是由正激或反激衍生出来的,能有效提高变换器的电压增益,具有效率高、相对功率密度高的优势,得到了广泛运用[15~19].由于正反激DC-DC变换器采用变压器会存在磁复位问题,若不有效解决会造成变压器磁饱和,降低能量变换效率,甚至会产生过大反向电压损坏功率器件[20~22].文献[23]采用有源钳位磁复位技术,对变压器利用效率的提高提供了一个很好的选择.文献[24]针对应用于光伏发电系统提出了一种新型高增益DC-DC变换器拓扑实现分别在高压侧和低压侧降低了电压和电流应力,更加可靠的进行调节输出电压.直流变换器在光伏发电系统应用越来越广泛,随着电力电子技术的大力发展,直流变换器今后的发展趋势是小型化、高效化、高可靠性[25].

本文针对光伏微逆前级容量相对较小的DC-DC应用环节,为了在更高的升压比要求下降低变换器尺寸,达到整体高效的目的,引入一种正反激倍压DC-DC变换器拓扑,并采用有源钳位技术提高变换器在磁复位期间变压器的能量传输效率.本文在分析正反激变换电路的工作原理基础上,研究了正反激倍压拓扑的工作机理,在PSIM仿真下对各部分进行仿真分析,并验证分析的正确性.

1 正反激倍压变换器拓扑

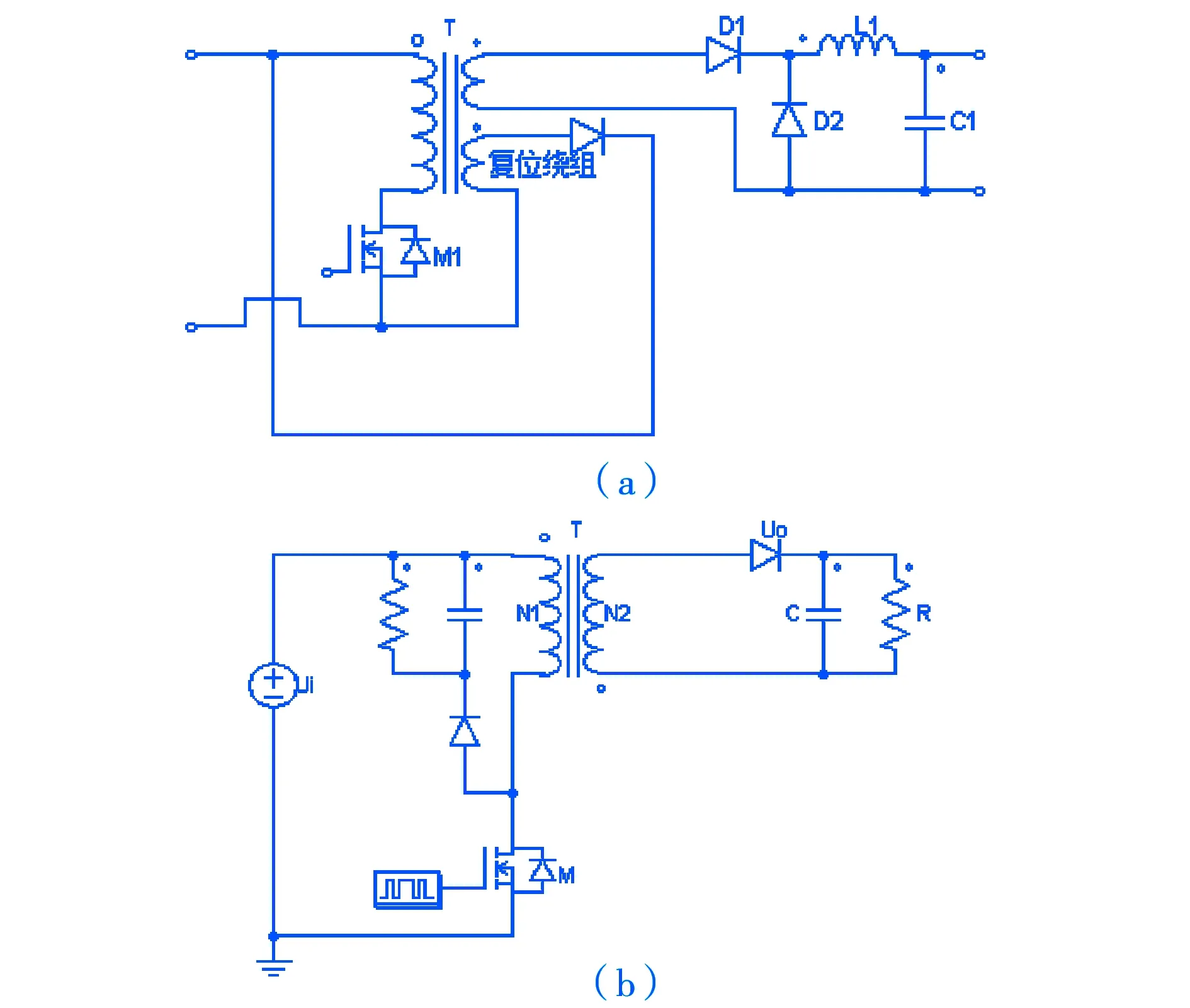

1.1 传统单激型DC-DC变换器拓扑

正激变换器与反激变换器属于单激型变换器,正激变换器,如图1(a)所示.其由变压器,复位绕组,开关管M1以及若干二极管和输出端电感L1与电容C1构成,在M1导通时,其通过变压器耦合给二次侧供电,当M1关断时,其变压器存储的能量通过复位绕组返还电源端[26].反激变换器,如图1(b)所示.图中,Ui为变换器的输入电压,T为变压器,M为控制开关,C为储能滤波电容,R为负载电阻,其运行与正激相比,M导通,变压器一次侧激励时,没有直接向负载传输功率,M关断时,其向负载侧传输功率[27].

图1 (a)正激式变换器 (b)反激式变换器

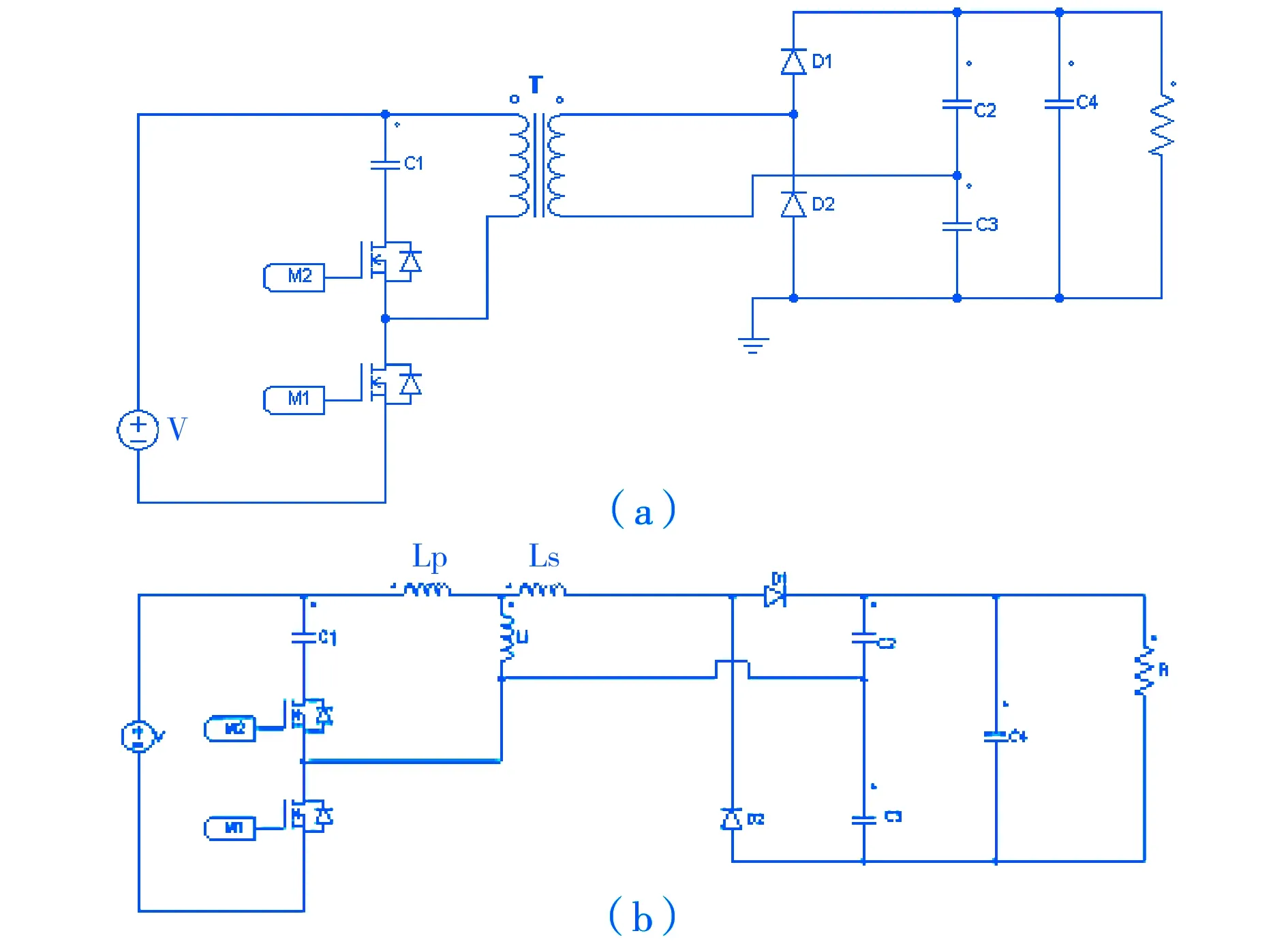

图2 (a)为正反激结合型倍压拓扑结构 (b)正反激等效原理图

正反激结合型倍压拓扑电路示意图,如图2所示.图2(a)中V为输入端电压,开关管M2与钳位电容C1构成有源钳位,M1为正激下的开关管,T为变压器,D1,D2与电容C2,C3分别构成回路,进行正反激储能,C4为倍压储能电容并对负荷侧稳压输出,图2(b)中将变压器进行T型等效,LS与LP为漏感,Li为励磁电感.

下面通过分析电路在一个周期内的工作情况来总结该拓扑的工作模态.假设钳位电容C1看作理想电压源;开关管存在输出结电容,变压器存在漏感和励磁电感,为便于分析,将钳位开关管M2的输出结电容等效到钳位电容C1.在此条件下,将其分为正激变换和反激变换工作阶段,各工作阶段的等效电路,如图3所示.

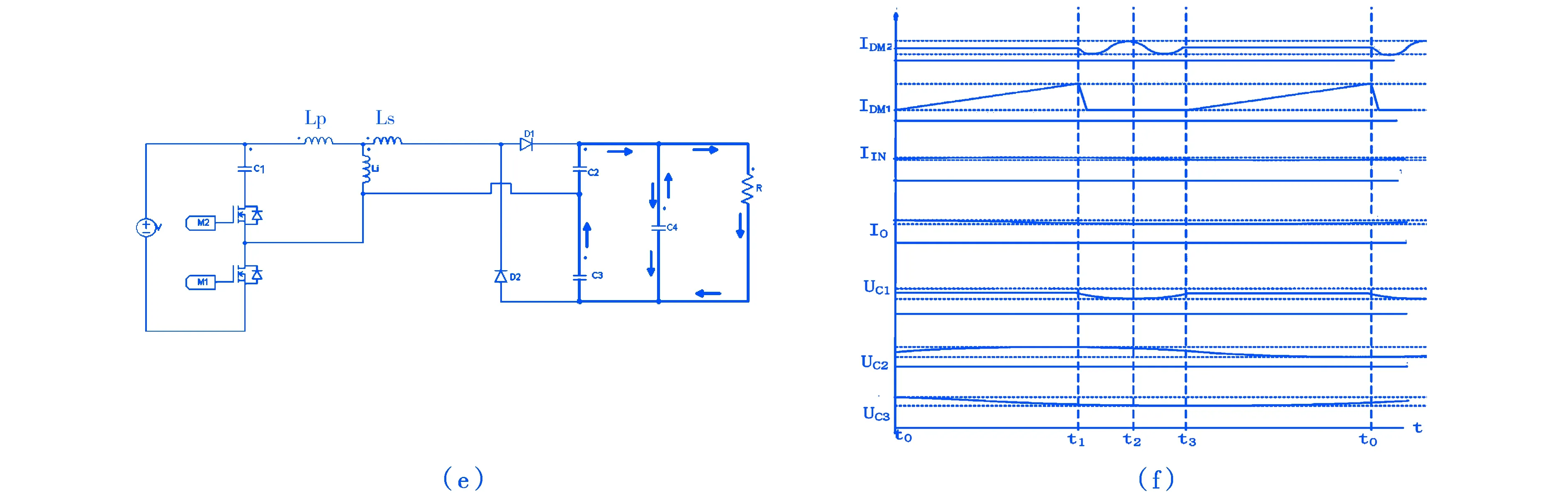

图3 (a)阶段1:正激变换(t0~t1) (b)阶段2:反激变换(t1~t3) (c)阶段3:有源钳位(t1~t2) (d)阶段4:有源钳位(t2~t3) (e)倍压输出 (f)主要电压电流波形

(1)阶段1,正激变换如图3(a),t0~t1时段,M1开关导通(M1与M2同频率,但通断互补),IDM1升高,UC2电压升高,一次侧能量通过变压器耦合通过D1给C2供电,一部分能量存储在变压器里.

(2)阶段2,反激变换如图3(b),t1~t3时段,开关管M2导通,此时反激变换阶段,钳位电容维持变压器对二次侧输出电压,开关管电流IDM2与钳位电容电压UC1出现波动,其变压器存储的能量通过二次绕组将能量供给C3.

(3)阶段3和阶段4,有源钳位如图3(c)和图3(d),t1~t2时段,储能电容C1进行储能.t2~t3时段,IDM1继续关断,此时仍为反激变换,同t1~t2时段,M2与C1构成有源钳位电路,变压器复位电压由钳位电容电压构成,利用钳位电容消除漏感尖峰并存储漏感能量,充分利用剩磁,为变压器中反激变换提供稳压的作用,保证高效率.

(4)倍压的实现,如图3(e),最后C2,C3倍压通过输出滤波电容C4对负荷侧释放能量.

以上是一个开关周期的工作过程,通过对开关周期内匝数比与占空比的分析,以及电容C2和C3上的电压平均值,选定正激变换阶段下的变压器匝数比[28],进行计算正激变换的开关占空比,可以得出以下关系,即有

(1)

其中:tON为M1开关管的开通时间;T为周期;UO为输出电压;UIN为输入电压;NP初级线圈匝数;NS为变压器次级线圈匝数;DM2为正反激变换器中反激变换开关的占空比.

(2)

其中:UC2为电容C2的电压;UC3为电容C3的电压;UC4为电容C4的电压;UO为负荷侧输出电压.由公式(1)和公式(2)可以看出,给定输入输出额定电压,在一定匝数比下,合理计算占空比,并且得出正激变换与反激变换下的电压分配.

2 仿真实验分析

基于PSIM仿真软件,分别搭建了正激变换器,boost升压变换器和本文引入的正反激变换器仿真系统,通过给定系统参数进行仿真并通过其实验结果来说明引入的正反激变换器优越性能.

仿真算例设定的三个仿真系统主要技术参数为:输入UIN/输出UO电压为25 V/400 V,额定功率Po为300 W,开关频率f为50 kHz,负荷侧等效电流为Io=Po/Uo=0.75 A,等效负荷电阻为Ro≈533.33 Ω.正激变换与正反激变换仿真系统中变压器匝数比为1∶6,初级电感L为65.10 μH,boost升压变换器中电感为97.66 μH.

图4给出了三种由25 V倍压到400 V的升压变换器仿真运行主要电压电流实验波形.由图4(a)、图4(b)知:boost升压变换器输出电压为392 V~406 V,输出电流0.73 A~0.76 A,电压纹波系数为3.5%,占空比达到0.9.正激变换器输出电压为354 V,输出电流为0.66 A,电压纹波系数为2.5‰,为达到400 V输出而使占空比达到0.625,实际上正激变换器占空比不大于0.5,仿真表明,同等工况下升压达不到要求.正反激变换器输出电压为400 V,输出电流0.75 A,电压纹波系数约为0.126‰,占空比DM1为0.625,输出波形平稳.图4(c)为钳位电容电压在正反激变换下的波形图,其吸收剩磁能量维持反激变换稳压输出而产生极性变化,电压值范围在-42 V~20 V.图4(d)为正反激变换到二次侧的正激变换与反激变换电压,然后倍压给等效负荷侧,验证了公式(2)的合理性.

图4 (a)负荷侧输出电压 (b)负荷侧输出电流 (c)钳位电容电压 (d)正反激变换电压

3 结 论

通过引入一种正反激倍压DC-DC变换器拓扑,针对一个开关周期中3个工作阶段的等效电路和相应阶段主要电量的波形图,分析了该拓扑的工作机理,通过理论分析和仿真实验验证可知,正激变换器有着拓扑简单且高可靠性低成本得优点,但同也存在着变压器单向磁化和利用率较低的问题,boost变换器有效率高,体积小的优点,但存在着纹波较大的的缺点,而这种综合了正激和反激变换器特点的变换器有以下结论:

(1)与传统升压boost变换器相比,在采用电感材料相当的情况下,其输出功率更大,且输出电压与电流脉动小.

(2)与正激变换器相比,拓扑开关管占空比可以大于0.5,具有更大的升压比空间.

(3)引入的拓扑使用有源钳位电路吸收剩磁能量,该能量在反激运行状态传递至二次侧,提高了变压器利用率.该变换器拓扑适合于小容量光伏微逆前级DC-DC变换,有利于减小电路的体积和成本,改善工作性能.