南海高温高压含CO2气井超级13CrS油管柱耐磨损性能测试

2018-07-19,,,,

, , ,,

(1.中海石油有限公司湛江分公司 广东 湛江 524057;2.西南石油大学油气藏地质及开发工程国家重点实验室 四川 成都 610500)

0 引 言

近年来,随着我国海洋石油发展不断深入,石油钻井开始向深井和超深井发展,同时遇到含CO2和H2S等酸性流体工况也越来越多。在深井或超深气井开发中,油管屈曲变形后往往会与套管接触发生往复式摩擦,使油管局部外管壁减薄,导致油管柱抗内压或抗外压能力降低,造成油管柱剩余强度不足而失效,影响井筒完整性,危及油田安全生产,更可能造成环境安全问题[1-3]。因此,研究油管在服役过程中过程中偏磨问题,并对油管柱材料适用性进行评价与优选,对井筒完整性有着重要作用。

目前,国内外学者对材料适用性及优选的研究较少,更多的是单方面对油管材料进行磨损试验,及对材料磨损机理的研究;XUAN和ANH[4]等人建立了油管冲蚀磨损理论,预测了油管磨损。TING J Y和KUI S W[5]研究了生产流体对抽油杆和N80油管磨损的影响;张福祥[6]研究了不同的接触力、摩擦频率条件下P110套管对超级13Cr油管的磨损性能,并发现超级13Cr油管与P110套管之间的磨损机理以黏着磨损为主,表面形貌为片状剥落和犁沟共存。马文海[7]等人研究了超级13Cr油管材料与P110和TP140两种不同套管材料的磨损性能,发现TP140套管对超级13Cr油管磨损破坏程度比P110套管大很多;马尚余[8]等人建立了油管磨损预测模型并进行了验证;林冠发等[9]研究了在两相流中N80和P110两种油套管钢材料的腐蚀磨损性能,发现在硫酸溶液及两相纯水介质中,P110钢腐蚀及磨损速率均小于N80钢;姚小飞和谢发勤[10]等人对TC4合金和P110油管钢的摩擦磨损性能进行了研究与对比,发现TC4合金磨损率高于P110油管钢;王毅飞和谢发勤等[11]对P110油管钢表面分别制备Cu镀层和Ni-P镀层后的摩擦磨损性能进行了对比,发现Cu镀层和Ni-P镀层均能改善和提高P110套管钢耐磨性能且Ni-P镀层耐磨性优于Cu镀层;江民涛[12]等人对磨损、磨损解决方法及耐磨材料进行了综述。这些文献多是研究不同材质油管在预定环境下的磨损行为及磨损机理,并没有磨损的基础上对不同材质的油管进行适用性对比评价及优选。于是本文在对不同材质油管的磨损试验数据进行对比与分析的基础上,对不同材质油管进行适用性评价并对其进行材质优选。

1 试验装置及方法

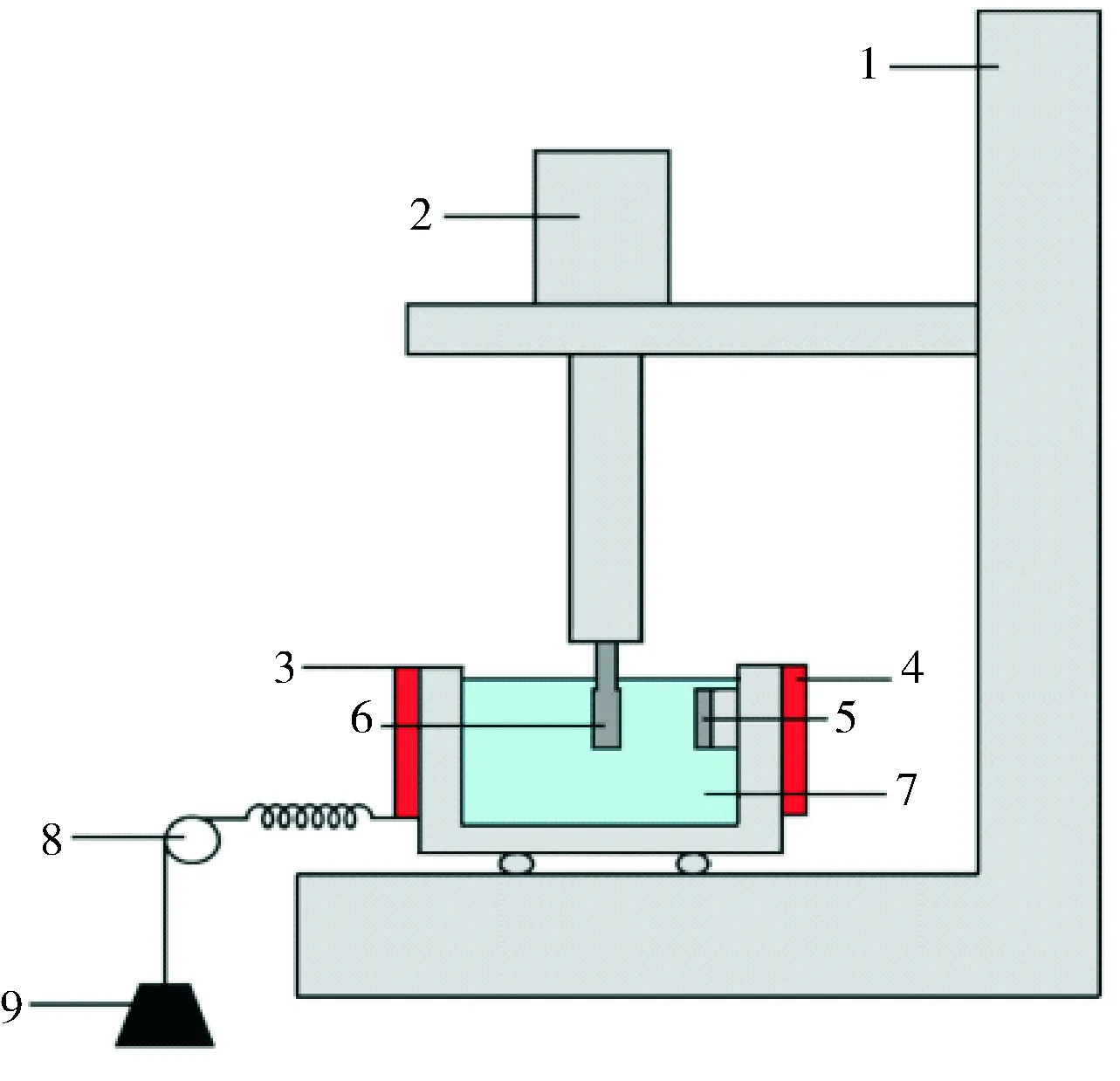

磨损装置为自主研发的磨损试验机。其结构示意图如图1所示。磨损试片是由油管管体加工而成,尺寸为50 mm×40 mm,厚度为该油管管体的壁厚。磨损圆棒为厚壁套管加工而成,尺寸为直径Φ16 mm、长80 mm。圆棒和磨损试片尺寸及磨损后的试样外观如图2所示。

采用有限元方法,分别建立油管与套管实际接触的有限元模型以及磨损试验的接触模型,进行有限元分析。油管、套管材料的弹性模量均为209 GPa,泊松比均为0.3,采用三维8节点的solid185单元。油管与套管实际接触的有限元模型中,油管外壁指定为目标面,套管内壁指定为接触面,建立接触对,对套管外壁施加固定约束,油管侧面施加接触外力F,然后进行求解;磨损试验的接触模型中,对圆棒施加固定约束,对油管侧面施加接触外力F,然后进行求解。由此得到油管侧向力与接触应力的关系、磨损试验接触力与接触应力的关系,Φ88.9 mm×9.52 mm油管和Φ155.7 mm×17.44 mm套管的接触对应关系如图3所示。

1:机座;2:带旋转计数器的电机;3:滑台;4:加热套;5:磨损试片;6:圆棒试样;7:试验介质;8:定滑轮;9:加重托盘图1 滑台式磨损试验机结构示意图

图2 圆棒和磨损试片实物图

图3 接触外力与接触应力的关系

油管侧向力选取10 kN/m、15 kN/m、20 kN/m,结合磨损试片的尺寸,对应磨损试验机所施加的接触力为12 N、18 N、24 N,即砝码的重量。

磨损试片为油管材料加工而成,油管型号有:1)13Cr-L80、2)13CrS-110。磨损圆棒为L80-3Cr厚壁套管加工而成。试验液体介质主要有:完井液A、完井液B、完井液C以及清水等。

试验时间18 h为1组试验,每隔1 h对油管磨损试片和套管磨棒进行称重、测量一次,且在试验前后均用丙酮清洗并烘干,然后再用电子天平(精度为0.1 mg)称量以及电子游标卡尺测量磨损深度。根据现场起下油管柱的实际情况,确定本磨损试验的转速为120 r/min。磨损试验所加接触力为10 kN/m、15 kN/m、20 kN/m。通过失重法来确定油管的磨损量。

2 不同油管材料磨损严重程度对比试验

将油管与套管材料加工而成的试片与圆棒安装固定在自制磨损试验设备上,使两种油管材料与套管材料在4种不同介质中加载3种不同大小接触力进行对磨试验。

2.1 不同侧向力作用下油管与套管的磨损

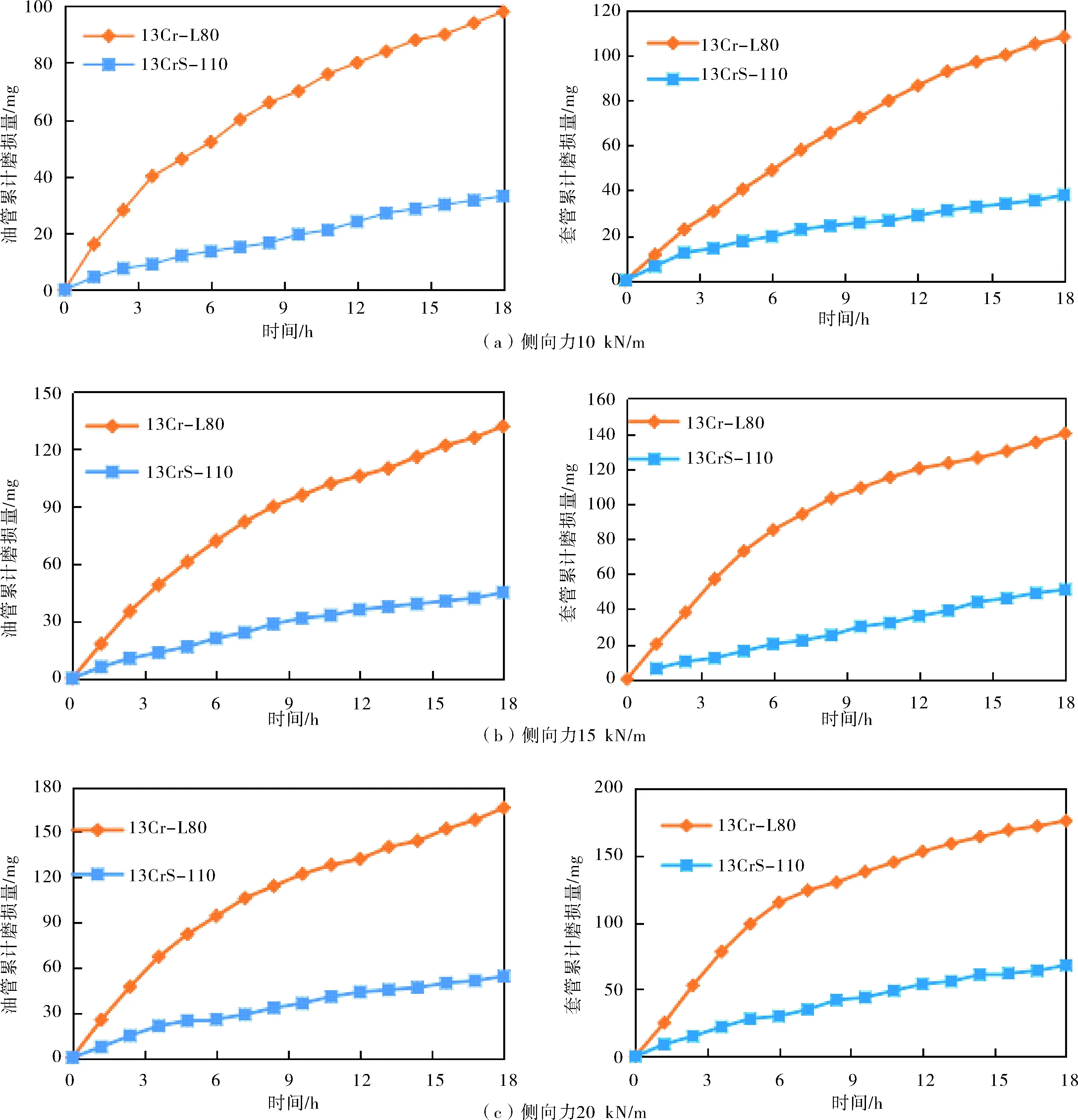

选择完井液A作为磨损试验介质,在不同接触侧向力(10 kN/m、15 kN/m、20 kN/m)作用下,对L80-3Cr套管圆棒与不同材料油管试片进行磨损试验,其累计磨损量情况如图4所示。

图4 不同侧向力作用下油管与套管累计磨损量

从图4可见,在10 kN/m侧向力作用下磨损18 h后,13Cr-L80油管材料累计磨损量为98.0 mg,对套管材料造成累计磨损量为108.2 mg,13Cr-110油管材料累计磨损量为33.0 mg,对套管材料造成累计磨损量为39.7 mg;在15 kN/m侧向力作用下磨损18 h后,13Cr-L80油管材料累计磨损量为132.0 mg,对套管材料造成累计磨损量为140.0 mg,13Cr-110油管材料累计磨损量为45.0 mg,对套管材料造成累计磨损量为51.0 mg;在20 kN/m侧向力作用下磨损18 h后,13Cr-L80油管材料累计磨损量为166.0 mg,对套管材料造成累计磨损量为176.0 mg,13Cr-110油管材料累计磨损量为54.0 mg,对套管材料造成累计磨损量为68.0 mg。由此看出:1)在三种侧向力作用下,两种油管材料累计磨损量及套管累计磨损量增长趋势基本一致,其增长速率在磨损前期随时间不断增大,磨损至一定程度时,其增长速率开始缓慢减小,最后保持稳定。2)油管累计磨损量小于套管累计磨损量,且随着侧向力的增加,油管累计磨损量和套管累计磨损量随之增加,侧向力的增加会使磨损加剧。3)在三种不同侧向力作用下,13Cr-110油管材料累计磨损量均为最小,对套管材料造成的磨损也最少,13Cr-110油管材料适用性较好。

2.2 不同介质中油管与套管的磨损

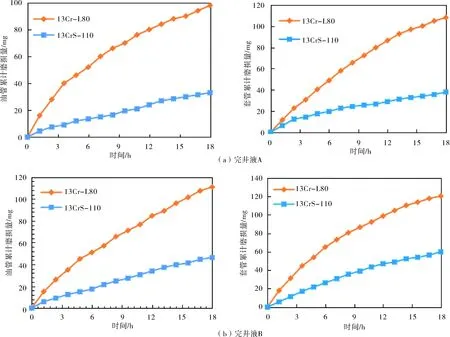

在接触力10 kN/m作用下,L80-3Cr套管圆棒与两种不同材料油管试片在4种不同介质中进行磨损接触试验,其累计磨损量情况如图5所示。

图5 不同介质中油管与套管累计磨损量

从图5可见,侧向力10 kN/m作用下,在完井液A介质环境中磨损18 h后,13Cr-L80油管材料累计磨损量为98.0 mg,对套管材料造成累计磨损量为108.2 mg,13Cr-110油管材料累计磨损量为33.0 mg,对套管材料造成累计磨损量为39.7 mg;在完井液B介质环境中磨损18 h后,13Cr-L80油管材料累计磨损量为111.0 mg,对套管材料造成累计磨损量为120.2 mg,13Cr-110油管材料累计磨损量为46.3 mg,对套管材料造成累计磨损量为59.8 mg;在完井液C介质环境中磨损18 h后,13Cr-L80油管材料累计磨损量为830.0 mg,对套管材料造成累计磨损量为975.0 mg,13Cr-110油管材料累计磨损量为155.0 mg,对套管材料造成累计磨损量为243.0 mg;在清水介质环境中磨损18 h后,13Cr-L80油管材料累计磨损量为973.0 mg,对套管材料造成累计磨损量为1106.0 mg,13Cr-110油管材料累计磨损量为297.0 mg,对套管材料造成累计磨损量为344.5 mg。由此可以看出,1)在相同侧向力作用下,不同介质环境中,两种油管材料累计磨损量与套管累计磨损量增长趋势基本一致,其增长速率在磨损前期随时间不断增大,磨损至一定程度时,其增长速率开始缓慢减小,最后保持稳定。2)完井液A与完井液B中油管与套管累计磨损量较小,约为清水中材料累计磨损量的9%~16%;完井液C中材料磨损量比清水略小,约为清水中材料累计磨损量的58%~85%,完井液A与完井液B在保护材料防磨方面性能比完井液C与清水更为优秀。3)在四种介质环境中,油管累计磨损量都小于套管累计磨损量,13Cr-L80油管的累计磨损量及对套管造成的磨损在四种种介质环境中均大于13CrS-110油管材料,因而13CrS-110油管材料耐磨性能优于13Cr-L80油管材料。

3 不同油管材料磨损情况讨论分析

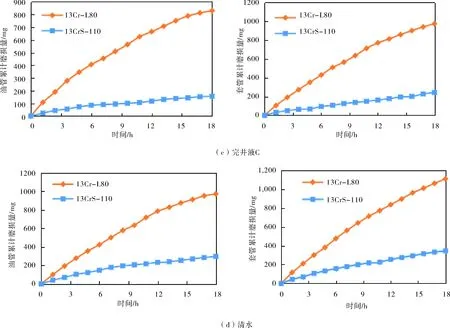

在不同介质环境中,不同侧向力作用下13Cr-L80油管与13CrS-110油管材料磨损情况如图6所示。

图6 13Cr-L80油管及13CrS-110油管磨损情况

从图6可见,13Cr-L80油管材料在10 kN/m侧向力作用下,完井液A介质环境中试验后累计磨损量最小为98.0 mg,在清水介质环境中累计磨损量增大为973.0 mg,并随着侧向力的增加,在清水介质环境中累计磨损量达到最大,增加到1921.0 mg;13CrS-110油管材料在10 kN/m侧向力作用下,完井液A介质环境中试验后累计磨损量最小为33.0 mg,在清水介质环境中累计磨损量增大为297.0 mg,并随着侧向力的增加,在清水介质环境中累计磨损量达到最大,增加到730.0 mg。由此可以看出,1)随着侧向力的增加油管材料累计磨损量也随之增加。侧向力15 KN/m作用下油管累计磨损量约为10 kN/m的1.30~1.43倍,20 KN/m作用下油管累计磨损量约为15 kN/m的1.22~1.47倍,累计磨损量与侧向力接近正比关系。2)在完井液环境中,油管材料累计磨损量比在清水中小,在完井液A中最小,约为清水的1/10,完井液A在四种介质中防磨效果最好。3)在相同侧向力作用下,13CrS-110油管材料在四种介质中的累计磨损量均小于13Cr-L80油管材料,耐磨性能好,适用性更高。

4 结 论

1)油管累计磨损量随着侧向力增加而增大,且呈现出正比关系。

2)油管材料累计磨损量随增加速率在磨损初期不断增大,但随着磨损时间增加,油管材料累计磨损量增加速率逐渐减小,趋势变缓后趋于稳定。

3)存在完井液的介质环境中,油管材料磨损量均小于清水介质中油管材料磨损量,完井液能够有效减小材料磨损,其中完井液A与完井液B防磨效果接近,完井液C略小于清水,完井液A防磨效果最好。

4)基于不同材料的磨损试验,两种试验材料中,13CrS-110油管材料在四种介质中的累计磨损量均小于13Cr-L80油管材料,对套管造成的磨损也最小,耐磨性能好,适用性更高,可以有效防止油管磨损带来的危害。