RuT400切削力预测模型及参数优化

2018-07-19林勇传韦珏宇黄健友何法文

林勇传,韦珏宇,黄健友,何法文

(广西大学 机械工程学院,广西 南宁 530000)

1 引言

随着汽车工业的发展,蠕墨铸铁以其高抗拉强度、高弹性模量和高疲劳强度等优越性能,被广泛应用于汽车发动机的制造中。虽然蠕墨铸铁材料性能优越,是汽车发动机设计和性能提高的理想材料,但是该材料在广泛化、规模化应用上依旧有巨大的困难。其主要原因,一方面是其高抗拉强度在加工时转化为高切削力,以及其较低的热传导率相互作用所导致的高切削温度[1-2];另一方面则是由于蠕墨铸铁在切削过程中无法像切削灰铸铁那样在刀具表面生成MnS薄膜,使得刀具极易磨损[3-4]。在近几年的研究中,主要有文献[1]在切削速度v=(60~240)m/min的条件下对蠕墨铸铁C50E88(σb=400MPa)进行铣削试验,研究分析了影响铣削力的因素,以及建立响应的铣削力预测模型。

文献[5]通过对RuT380(σb=380MPa)进行了钻削试验,研究分析了钻削加工时切削用量对刀具耐用度的影响,建立了相关的刀具耐用度预测模型。

文献[3-4]则是通过使用CBN刀具对蠕墨铸铁和灰铸铁进行切削对比试验,分析了刀具磨损的机理,指出导致蠕墨铸铁切削性能不如灰铸铁的原因。

文献[6]则通过使用硬质合金涂层刀具对不同Ti含量的蠕墨铸铁进行切削试验,分析了Ti含量对表面粗糙度、刀具寿命等的影响。

由此可见,国内外学者大多从刀具磨损机理方面去研究蠕墨铸铁的切削性能,而忽视了加工过程机械载荷与加工效率和质量的影响。然而,加工过程的机械载荷不仅与刀具寿命,而且还与表面质量和切削温度等有密切联系[7]。同时,随着工业化的发展需求,生产实践对生产效率和高牌号蠕墨铸铁(RuT400、RuT450等)的广泛应用提出了进一步的需求。

目前,对高牌号蠕墨铸铁进行切削试验研究的主要有文献[8]采用PCBN刀具在v=(200~500)m/min的条件下对RuT400进行切削试验,分析了影响切削过程中切削力、切削温度等因素及其刀具寿命。然而,对RuT400采用硬质合金涂层刀具进行高速加工的试验研究则尚为少见。为了丰富高牌号蠕墨铸铁的高速切削理论以及为进一步优化高牌号蠕墨铸铁的切削性能提供方向。采用硬质合金涂层刀具对RuT400进行高速干切削试验,通过回归分析构建其切削力模型,并通过方差分析来检验切削用量对切削性能的影响以及通过响应曲面对切削参数进行优化。

2 回归模型构建

由扩展的Taloy公式,将切削力F设为切削速度v、进给速度f和切深ap的函数[9]。因此,切削力与切削速度、进给速度和切深的关系可表达为:

式中:C、b1、b2、b3—常数。

由式(1)两边取自然对数可得:

由式(2)可得线性回归方程为:

式中:y 对应 lnF;k0、k1、k2、k3分别对应 lnC、b1、b2、b3;x1、x2、x3分别对应 lnv、lnf、lnaf。

3 实验

3.1 工件材料

试验选用的材料为RuT400c其材料性能,如表1所示。试样铣削平面的规格为(150*30)mm。

表1 RuT400材料特性Tab.1 Characteristics of RuT400 Materials

3.2 实验设备

在切削试验中所用的机床为VDL-600A(大连机床)数控加工中心。机床XY方向切削进给速度高达24m/min,主轴转速为(45~8000)r/min,X、Y、Z 三向伺服电机功率分别为 3kW、3kW、4kW,硬件性能能满足切削要求。铣削加工用的面铣刀盘为SANDVIK的BGP-800-FMB27,直径为80mm。特固克公司的APMT 1604 PDER DP5320(R0.8)超硬亚微粒基体CVD涂层刀片。铣削时,刀盘上对称安装两块刀片,从工件中心沿机床X轴方向切削。切削力通过由YDX-III9702型压电式铣削测力仪、YE5850电荷放大器和数据采集卡等所组成的切削力在线测量系统采集获得。实验装置,如图1所示。

图1 实验装置Fig.1 Experimental Device

3.3 实验设计

高速铣削实验采用三因子三水平正交实验设计(L934),对各独立的输入变量进行编码,如表2所示。

表2 输入变量及其编码值Tab.2 Input Variables and Coding Values

式中:FX、FY、FZ—XYZ三向铣削分力的平均值。后将9组实验加工后的试样用TR240便携式表面粗糙度仪测量其同一圆周上任意五处粗糙度值并取平均值。试验的切削合力、表面粗糙度经测量经计算得,如表3所示。

表3 变量编码组合的切削合力(L934)与平均表面粗糙度值Tab.3 Cutting Force and Average Surface Roughness of Variable Coding Combination(L934)

4 结果与讨论分析

4.1 回归模型求解与分析

表4 回归模型方差分析Tab.4 Variance Analysis of Regression Model

首先,对切削变量各水平和切削合力作自然对数化,按表3进行各变量水平组合。然后,利用Excel 2007中数据模块的“回归”功能进行回归模型求解。解得多元回归方程为:

式(6)经(1)、(2)、(3)和(4)式逆向变换可得切削力拟合方程为:

对回归模型进行方差分析[10],结果如表4所示。

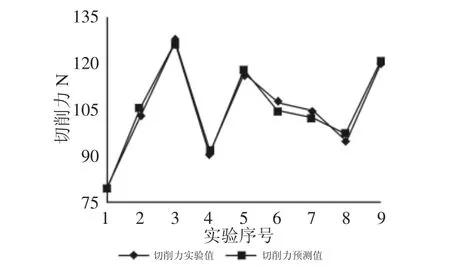

由文献[10]附表 4 可知 F0.99(3,5)=12.06,得回归模型 F>F0.99(3,5)。由此可知,切削速度、进给速度、切深与切削力之间存在显著的线性关系。又由R2=0.984,可知拟合优度良好。切削力实测值与切削力预测值的比较,如图2所示。由图2可知,除第5、6组实验数据的切削力预测值较实测要小外,其余组的预测值与实测值极为相近。因此,根据实际加工工艺参数,通过回归分析构建的切削力预测模型对切削过程的切削力作出精确预测是可行的。

图2 切削力实测值与预测值Fig.2 Measured Values and Predicted Values of Cutting Force

由方差分析,应用单边t分布对回归系数进行显著性检验[11],如表5所示。

表5 回归系数显著性分析Tab.5 Significant Analysis of Regression Coefficient

根据文献[11]中附表 2 得 t0.01(5)=3.3647,由 tk0>t0.01(5)、tx1>t0.01(5)、tx2>t0.01(5)和 tx3>t0.01(5)可知 C 和 x2、x3的系数在显著性水平α=0.01下显著不为0,而x1的系数在显著性水平α=0.01下显著为0。结果亦说明了进给速度和切深是切削力的显著影响因子,而切削速度不是切削力的显著影响因子。

4.2 切削速度、进给速度和切削深度对切削力的影响

由4.1的回归系数显著性分析可知,切削速度对切削力的影响甚微,在切削力预测模型方程中,切削力的指数仅为0.084,远远小于进给速度和切深对切削力的影响程度。其根本原因在于,当切削速度v=(452~753)m/min时,铣削进入了硬质合金刀具切削RuT400的高速加工段。在RuT400高速加工时,一方面是切削温度很高,导致摩擦因数减小,从而使切屑变形系数减小;另一方面是高的切削区温度使得材料热软化效应增大,热软化效应相对应变硬化在切削中占据了主导地位[12]。另外,高的切削速度也避免了积屑瘤所带来的负面影响。因此,在摩擦、切削变形和刀具粘结等诸多因素的综合影响下,高的切削速度使得切削力更小,切削更轻快稳定。

根据表3的数据可得到进给速度和切深对切削力的影响关系。由式(3)可知,当f=120mm/min时,切削深度与切削力关系的拟合方程为:

根据表3还可知,此次9组试验总体表面粗糙度值Ra均在1.6μm以下。对于大多数发动机汽缸盖来说,其表面的粗糙度要求为Ra=3.2μm。可见,在使用数控机床条件下或在机床刚度与稳定性得到保证的前提下,使用硬质涂层合金刀具加工蠕墨铸铁RuT400是可行的。与PCBN刀具切削蠕墨铸铁[6]相比,硬质合金刀具具有牌号齐,价格便宜,加工经济性更佳等优势,利于在实际生产中推广使用。

4.3 切削参数优化

根据切削力预测模型可得切削力预测值与切削用量之间的响应面图和等值图,并以此可分析出以切削力为约束条件的切削用量优化方向。当切削深度ap=0.9mm时的切削力预测值与切削速度和进给速度之间的响应面图和等值图,如图3、图4所示。由响应面图和等值图可知,切削速度的变化对切削力的影响极小,而进给量对切削力的影响较大,与前文的显著性分析相一致。并且由图4可知,在相同的切削力限制条件下,只要进给速度稍微下调,便可以大幅度加大切削速度,这对提高表面质量等是极为有利的。因此在切削速度优化时,可通过适当降低进给速度增大切削速度来获得较小的切削力。另外,根据切削力预测模型还可以得到切削速度v=753m/min时的切削力预测值与进给量及切削深度的响应面图和等值图,如图5、图6所示。切削力在切削深度和切削速度的共同作用下其变化极为剧烈,如图6所示。因此,降低切削深度和进给速度能显著降低切削力。但是,根据单位切削率公式:

式中:K—刀具直径系数,只与刀具直径相关;D—刀具直径,单位mm;可知为了保证一定的加工效率,参数优化时并不能将进给速度和切削深度取得太小。根据图6,在切削力为100N的等值条件下:当 ap=1.1mm 时,f=120mm/min,单位切削率 η1=132KD(mm3/min);当 ap=0.6mm 时,f=270mm/min,单位切削率η2=162KD(mm3/min)。由公式:

可知在相同的单位切削率下,后者的单位切削率比前者的增加了22.7%。因此,在作切削用量优化时,取较小的切削深度、适当的进给速度和较大的切削速度能获得较低的切削力和良好的加工效率。

图3 ap=0.9mm时响应面图Fig.3 Response Surface of ap=0.9mm

图4 ap=0.9mm时切削力等值图Fig.4 Cutting Force Contour Map of ap=0.9mm

图5 v=753m/min时响应面图Fig.5 Response Surface of v=753m/min

图6 v=753m/min切削力等值图Fig.6 Cutting Force Contour Map of v=753m/min

5 结论

(1)切削速度、进给速度、切削深度与切削力之间存在显著的线性关系。通过回归分析建模得切削力预测模型为F=18.36v0.084拟合优度R2=0.984。因此,通过切削力预测模型可以对加工过程的切削力作出精确预测。

(2)切削力随着切削深度的增加以严格的线性方式递增。然而,随着切削深度的增加,进给速度对切削力的影响逐渐下降。根据方差分析可得,切削力的显著影响因子有切削深度和进给速度,而切削速度不是切削力的显著影响因子,切削用量对切削力影响大小的先后顺序为切削深度>进给速度>切削速度。

(3)在使用数控机床或者机床刚度和稳定性有保证的前提下,硬质涂层合金刀具铣削加工RuT400是可行的。在满足加工要求的条件下,使用硬质合金刀具比使用PCBN刀具加工RuT400更为节约经济成本,加工经济性更好。

(4)在相同的切削力约束条件下,可采用较小的切削深度、适当的进给速度和机床本身能承载的较高的切削速度去获得较低的切削力和良好的加工效率。