全断面针梁式液压衬砌台车在小洞径引水隧洞中的应用

2018-07-18施建军

施建军

(辽宁省水资源管理集团有限责任公司,辽宁沈阳 110003)

1 问题的提出

某引水隧洞位于本溪市桓仁县境内,引水隧洞全长4 395 m,水源进水口位于桓仁水库内,隧洞开挖断面为圆拱斜墙形,开挖尺寸为:2.39 m(底宽)×2.58 m(高),隧洞衬砌成型断面为圆形,全断面衬砌,成洞洞径D=2.0 m。工程隧洞施工作业面狭小,且主洞衬砌距离较长,主洞衬砌施工面临的主要难点有:

1)隧洞距离长,采用钢排架及组合钢模板法施工进度缓慢,且质量无法得到保证;同时由于成洞断面小,采用针梁式衬砌模板台车结构设计困难。

2)由于断面狭小,采用针梁式模板台车结构,混凝土入仓困难,并且入仓混凝土无法实现人工振捣,需要选择适宜的配合比。

3)由于断面小,无通用的混凝土运输设备,需要对设备进行专门设计。

4)隧洞混凝土衬砌腰线以下曲面混凝土气体在向上排出时,大部分不能沿模板有效排出,附着在模板上而造成大量的气泡,所以表面曲墙下部是气泡的重灾区,影响混凝土表面外观质量。

2 方案选择

1)衬砌台车采用全断面针梁式台车,衬砌台车长9.2 m,搭接长度为20 cm,衬砌长9.0 m。采用全断面针梁式衬砌台车一次性衬砌成型,可以保证混凝土外观质量,并解决钢排架及组合钢模板法施工进度缓慢问题。

2)为解决混凝土入仓难题,将原设计的C35 W12 F200(二级配)混凝土调整为同标号的一级配自密实混凝土,以增加混凝土的流动性,确保仓内混凝土填充密实,可以解决混凝土难以入仓及振捣难题。

3)受洞内空间限制,洞内混凝土运输采用特制的2 m3混凝土罐车运输,确保混凝土运输,并降低了采用有轨运输成本增加的问题。

4)采用长效脱模剂替代传统脱模剂,解决隧洞腰线以下气泡集中问题。

3 全断面针梁式台车设计

全断面针梁式液压钢模台车主要由模板总成、针梁总成、模垂直对中调整机构、卷扬牵引机构、抗浮装置等组成。台车结构如图1所示。

1)模板总成。模板间用螺栓联接,每组模板由顶模、左边模、右边模、底模4块组成。各模块与圆心的夹角分别为:顶模90°,左边模95°,右边模105°,底模70°。每组模板宽1.5 m、厚1 cm,纵向用螺栓和销轴联接。

2)针梁总成。是钢模的受力支撑平台和台车行走的轨道。中心宽400 mm,高550 mm,由4组组成,为装配式桁架组合结构。针梁主要由钢板焊接构成,其长度为21.4 m;针梁上、下焊接有4条40 mm×40 mm的方钢轨道;为了运输和安装方便,针梁分为4节,节与节之间用20颗高强度螺栓连接。

图1 全断面针梁式钢模台车横剖面图

3)梁框总成。它的上部与顶模用螺栓联接,构成一个门框式构架,在框架上、下部安装有行走轮机构,针梁从门框内穿过,框架上都是安装边模、底模伸缩油缸的支承面。梁框门架是通过各支承千斤和油缸与模板连接,它要承受衬砌层的压力,门架与顶模上的横梁构成框架结构,立柱的间距为1.5 m。

4)水平和垂直对中调整机构。平移机构安装在针梁下边的前、后底座上,前、后底座上各安装有2个竖向油缸与针梁连接,竖向油缸的伸缩可使针梁上升和下降,以便模板垂直方向的对中调整,从而完成底模的脱模和立模,最大脱模行程为200 mm;前、后底座上各安装有1个水平油缸,利用其左、右移动来调整模板中心线与隧洞中心线相吻合,左右移动行程为100 mm。

5)行走机构。由支座和多个滚轮等零件组成,共有4套行走架安装在门架内针梁的上下方,因此针梁可在行走架的滚轮上移动。支座由槽钢构成,滚轮是铸钢件,滚轮设计成带轮边的结构,使针梁或模板移动时不会左右摆动。

6)抗浮装置。钢模前端安装了2个抗浮千斤顶,制约上浮力的作用,在前后梁框上安装4个侧向千斤顶,使针梁和钢模不产生侧向位移。

4 自密实混凝土配合比设计

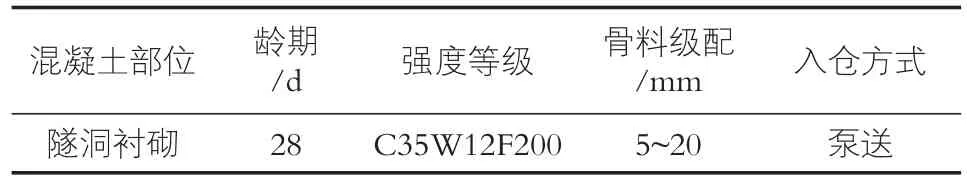

由于洞内空间狭小,混凝土衬砌厚度薄(25 cm),混凝土入仓及振捣困难,采用一般混凝土很难保证仓内混凝土密实。而自密实混凝土具有高流动度、不离析、均匀性和稳定性,浇筑时依靠自重流动,无需振捣而能达到密实。因此,在选择配合比时,选用自密实混凝土。混凝土配合比技术要求见表1。

表1 自密实混凝土配合比技术要求

混凝土配制强度的计算依据JGJ55-2011《普通混凝土配合比设计规程》要求进行计算。混凝土配置强度:混凝土标号C35,强度保证率95%,标准差5.0 MPa,保证率系数1.645,配置强度43.2 MPa。

配合比分别试拌0.39,0.36,0.33等3个水胶比,用水量选用160 kg/m3,粉煤灰掺量为25%,抗裂防水剂掺量为6%,砂率为46%,减水剂掺量为1%,引气剂掺量为1/10 000。通过检测拌和物性能得出:扩散度为650~670 mm,T500达到2~3 s,含气量为4.7%~5.2%。通过对拌和物抗压、抗渗、抗冻结果检测,确定了最终的配合比:水胶比0.36,水泥306 kg,粉煤灰111 kg,抗裂防水剂27 kg,用水量160 kg,砂子803 kg,小石943 kg,减水剂4.44 kg,引气剂0.044 4 kg。

5 施工工艺

5.1 混凝土浇筑工艺

模板采用定制的9.2 m针梁式钢模台车,通过调整液压元件,使模板正确对位。混凝土由洞外拌和站供应,采用无轨运输,4台定制的2 m3混凝土罐车,水平运输至洞内工作面,采取HBT30型混凝土泵泵送入仓。

因台车内空间狭小,不利于频繁更换混凝土灌注口,采用顶部2个专用混凝土灌注口向仓内灌注混凝土。从已灌段接头处向未灌方向,水平分层对称浇灌,层厚不超过40 cm,相邻两层浇筑时间不超过1.5 h,确保上下层混凝土在初凝前结合好,不形成施工冷缝,垂直自由下落高度控制不超过2 m,捣固采用附着式振捣器,安排专人负责,保证混凝土衬砌内实外光。

5.2 台车试验循环作业时间统计

通过全断面针梁式模板台车作业阶段各工序占用时间统计,混凝土衬砌浇筑循环时间为每仓46 h:钢筋制安6 h(超前进行),仓面清理、清洗3 h,混凝土浇筑12 h,混凝土等强24 h,台车移动、就位、找正4 h,堵头模板安装3 h。月有效施工天数25 d,月浇筑强度117 m/月(13仓)。

5.3 混凝土长效脱模剂使用

为了减少隧洞混凝土表面气泡、麻面等质量通病及便于脱模,提高混凝土外观质量,使用长效脱模剂替代传统的机油、柴油的混合物等脱模剂,以改善混凝土外观质量。根据现场实际使用、改进,长效脱模剂涂刷工艺总结如下:

1)使用前将台车钢模板,采用角磨打磨并清洗干净,模板表面不能有混凝土垢、油脂、锈、尘土污垢等。如使用过脱漆剂的模板,一定要将模板上残留的脱漆剂彻底清除干净,以免影响涂刷效果。

2)模板清理完成后,模板晾干,表面不能有水渍。

3)涂刷脱模剂。选择毛刷顺着一个方向均匀涂刷,不能有漏刷。涂刷2道脱模剂,第一道脱模剂涂刷完,晾干后再涂刷第二道,由于洞内湿度较大,一般涂刷10~12 h,达到实干方可浇筑混凝土。

4)长效脱模剂涂刷一次可重复脱模4~6次。浇筑混凝土脱模后,如涂层有局部破损,需要将破损部位做简单清理后,重新刷上一道即可。

5)在台车注浆口位置范围2 m内着重喷涂,以防止此处混凝土与模板表面因剧烈摩擦而导致的粘模现象。

6 结语

1)混凝土成洞断面经测量检查,结构物边线与设计边线尺寸偏差在1 cm范围内,混凝土内轮廓、中线满足设计要求。

2)由于底模、小侧模之间连接的结构原因,在浇筑过程中,混凝土侧压力过大,油缸易出现泄压导致底模向内收缩抬起,产生错台。通过对台车进行改造,在该部位增加丝杠(每2 m距离),解决了油缸泄压底模错台的问题。

3)采用全断面针梁式模板台车衬砌混凝土一次成型,混凝土面浇筑光滑平整,解决了隧洞仰拱、边顶拱分期浇筑,引水隧洞表面过水糙率大的问题。

4)采用全断面针梁钢模台车,隧洞一次性衬砌成型,月浇筑强度平均为13仓,满足工期要求,解决了钢排架及组合钢模板法施工进度缓慢问题。

5)采用一级配自密实混凝土,对比普通混凝土具有高流动度、不离析、均匀性和稳定性,浇筑时依靠其自重流动,无需振捣而达到密实。解决了针梁式钢模台车在小洞径隧洞内无操作空间,混凝土无法人工振捣难题。同时工程自密实混凝土配比中选用高保坍高性能减水剂,降低用水量,增加和易性的同时有效降低新拌混凝土的工作性能损失速度,解决了长距离运输混凝土塌落度损失大的难题。

6)自行研制的专用于小直径隧洞的无轨混凝土运输罐车,解决了受洞内空间限制混凝土运输难题,小直径洞室有轨改无轨运输,降低了运输成本。

7)衬砌台车外模涂刷长效脱模剂,脱模后混凝土表面光滑明亮,颜色均匀,气泡及麻面明显减少,提高了混凝土外观质量;同时衬砌自身保水性增强,有利于衬砌自身养护;涂刷一次可多次使用,提高了生产效率,降低了成本。