大藤峡船闸人字闸门疲劳分析

2018-07-18师小小马建军

刘 浩,袁 伟,师小小,马建军

(中水东北勘测设计研究有限责任公司,吉林长春 130021)

1 概述

大藤峡水利枢纽工程位于珠江流域西江水系的黔江河段末端,是一座以防洪、航运、发电、水资源配置为主,结合灌溉等综合利用的大型Ⅰ等水利枢纽工程。大藤峡黔江船闸级别为Ⅰ级,船闸设计年货运量下行为3.952×107t,上行为1.530×107t,船闸设计最大通航船舶吨级为3 000 t,船队吨级为2×2 000 t。船闸正常蓄水位为61.0 m,上游最高通航水位61.0 m,上游最低通航水位44.0 m,上闸首槛顶高程38.2 m,上闸首槛上水深5.8 m,下闸首槛顶高程14.95 m,下闸首槛上水深5.8 m,下游最高通航水位41.24 m,下游最低通航水位20.75 m,下游检修水位29.50 m。

大藤峡水利枢纽工程船闸属于特大型闸门,下闸首人字工作闸门的技术指标已超过世界上已建船闸的人字闸门,在总体布置、结构型式、制造工艺等诸方面技术复杂,无直接经验可循。因此,为了保证闸门设计的科学性、经济性和合理性,保证大藤峡水利枢纽的安全、运行,对船闸疲劳问题展开科学研究,分析船闸疲劳破坏的机理和性质。

2 研究内容

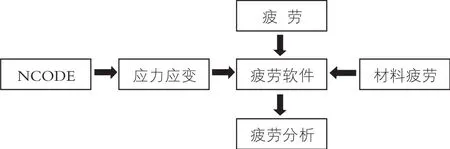

大藤峡水利枢纽工程船闸下闸首人字闸门疲劳专题研究的核心是疲劳分析,图1为人字闸门疲劳分析的流程:

1)首先对人字闸门进行有限元计算;

2)将有限元计算的结果文件导入到疲劳分析软件中,确定疲劳分析初始条件,包括分析的类型(节点应力和应变),单位的选取等节点其他信息;

3)疲劳分析定义,包括疲劳载荷谱的定义与施加、定义材料属性、定义算法等;

4)定义疲劳分析条件并进行疲劳分析,计算完成后,对疲劳结果文件进行后处理,对结果进行分析解读。

图1 疲劳分析流程

大藤峡水利枢纽工程船闸下闸首人字闸门疲劳主要包括:不同工况下的闸门受力数值模拟研究;研究不同工况下闸门的载荷变化情况,进行疲劳分析计算。

3 疲劳计算

3.1 有限元模型前处理

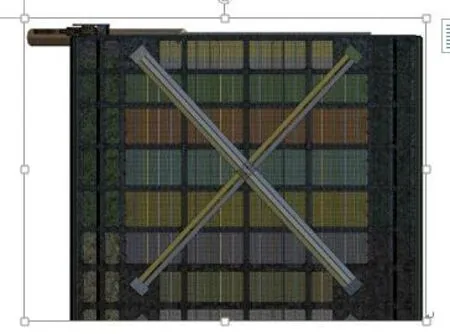

闸门结构有限元分析采用国际通用的有限元程序ANSYS,人字门有限元分析选取一个由板单元、梁单元、三维体单元在空间联结而成的组合有限元模型。单元的划分基本上按闸门结构布置上的特点采用自然离散的方式,将面板、主横梁、纵梁、次梁、隔板及各种加筋板等构件离散为8结点二次板壳单元,启闭推力杆和背拉杆离散为梁单元,底枢、顶枢、门轴柱、斜接柱背拉杆的节点板离散为三维体单元。图2为人字门的网格模型的局部显示,共生成1.086×106个单元。

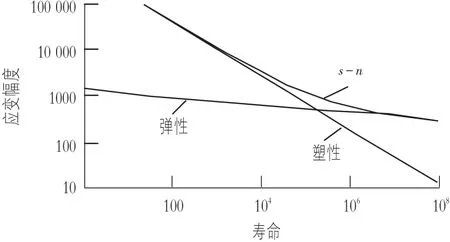

闸门主体材料为Q390GJD钢,材料参数:弹性模量 E=206 000 MPa,质量密度 ρ=7.85×10-9t/mm3,泊松比 μ=0.3;应力应变关系如图3所示。利用材料的疲劳试验数据,并结合Coffin-Manson寿命预测公式,得到材料应力应变和寿命的关系,最终拟合出Q390GJD的应变疲劳寿命曲线,如图4所示。

图2 人字门局部网格模型

图3 Q390GJD的应力应变曲线

图4 拟合的Q390GJD应变疲劳寿命曲线

3.2 工况分析

在下闸首人字闸门的单个运行周期内,人字闸门所受载荷随不同的运行工况而变化。闸门从开始关门到关门结束,从开始开门到开门结束,此两个过程变化的载荷为壅水压力,其从零逐渐增大到最大0.2 m的水头,然后逐渐减小至零。

闸门关门挡水进行充泄水,此过程闸门承受不断变化的水压力。充水时,闸门水压力从零逐渐增大到40.25 m的水头;泄水时,闸门水压力从40.25 m的水头逐渐减小到零。闸门单个运行周期的载荷随时间的变化历程如图5所示。

图5 船闸单个运行周期荷载的时间变化历程

闸门在单个运行周期包括闸门开关门和充泄水两个过程,形成了几种受力工况:1)开门位置工况,闸门计算荷载为闸门构件自重与背拉杆预应力;2)关门运行工况,闸门计算荷载为闸门构件自重、风压、壅水压力与背拉杆预应力;3)开门运行工况,闸门计算荷载为闸门构件自重、风压、壅水压力与背拉杆预应力;4)关门位置工况,闸门计算荷载为闸门构件自重与背拉杆预应力;5)关门挡水工况,闸门计算荷载为闸门构件自重、水压力与背拉杆预应力。

4 结果分析

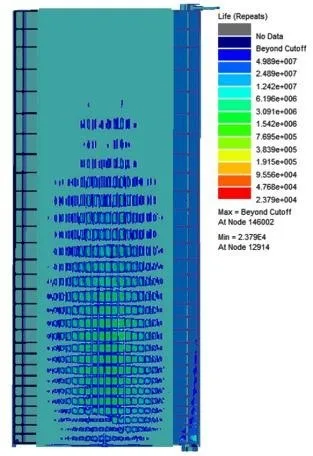

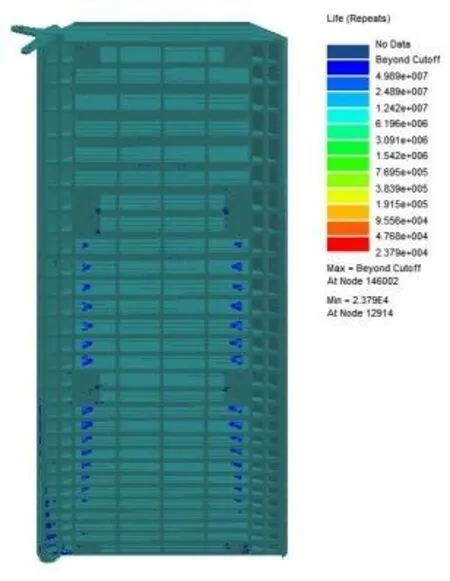

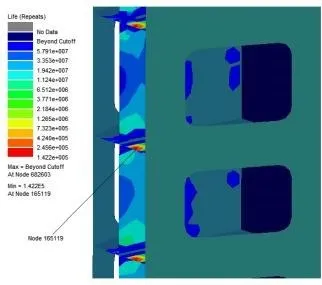

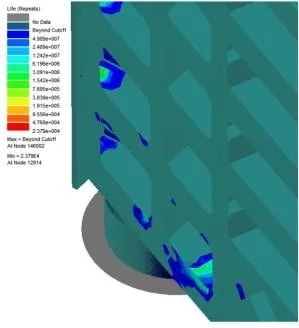

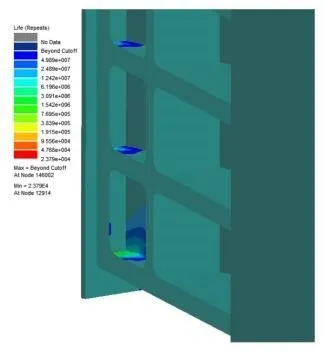

图6—图10为充泄水过程人字闸门门体的疲劳寿命云图。图11—图12为开关门过程中人字闸门门体的疲劳寿命云图。

如图6所示,门体的低疲劳寿命区域集中在门叶中下部区域,门叶的迎水侧由背拉杆作用而产生的拉应力,逐渐向由水压力作用而产生的压应力转变,因此应力变化幅度较为明显,疲劳寿命较低。从主梁16到主梁26之间的门叶区域疲劳寿命最低达到7.6×105次,满足设计疲劳寿命。

如图7所示,主梁20到主梁30之间的门轴柱与推力隔板的连接区域低疲劳寿命分布较为明显,主梁10和主梁23腹板的变厚度区域有一定的疲劳损伤,疲劳寿命在1×107次以上,满足设计疲劳寿命。

由图8可知,人字门主梁腹板的最低寿命为1.422×105次,为主梁27腹板,低于设计疲劳寿命。

如图9所示,底枢与主梁30腹板的连接部分外沿的最低寿命在7×105次以上,满足设计疲劳要求。主梁30后翼与竖向隔板1、竖向隔板2后翼的连接区域有一定的疲劳损伤,最低寿命在4.11×105次以上,接近设计疲劳寿命。

如图10所示,斜接柱与主梁30腹板的连接部分的最低寿命在2.52×105次,低于设计疲劳寿命。

图6 充泄水过程门体上游侧疲劳寿命云图

图7 充泄水过程门体下游侧疲劳寿命云图

图8 充泄水过程主梁腹板疲劳寿命云图

图9 充泄水过程门轴柱底部附近区域的疲劳寿命云图

图10 充泄水过程斜接柱底部区域的疲劳寿命云图

如图11所示,底枢与主梁30腹板的连接部位外沿的疲劳损伤较为明显,疲劳寿命在4.713×105以上,但是此部位与充泄水工况下的损伤进行叠加后得到的寿命为2.876×105,低于设计疲劳寿命。主梁30后翼与竖向隔板1后翼的连接区域有一定的疲劳损伤,疲劳寿命约在2.32×106以上,与充泄水工况下的损伤进行叠加后得到的寿命为3.491×106,满足设计疲劳寿命。主梁29与30之间,与端板连接的后筋板有一定的疲劳损伤,疲劳寿命约在8.042×105以上,与充泄水工况下的损伤进行叠加后得到的寿命满足设计疲劳寿命。竖向隔板1前翼缘与主梁30前翼缘的连接部位存在较为明显的损伤,疲劳寿命约在4.713×105以上,与充泄水工况下的损伤进行叠加后得到的寿命接近设计疲劳寿命。

图11 开关门过程下游侧门轴柱和底枢附近的疲劳寿命云图

图12 开关门过程上游侧门轴柱和底枢附近的疲劳寿命云图

5 结论及建议

通过疲劳分析表明,门体底枢附近的主梁腹板及前后翼,易发生疲劳破坏。因此需要重点对上述部位进行优化改进。

大藤峡船闸设计中采用的钢板比较厚,采用普通钢材时韧性、塑性较低,此时应采用有低温冲击韧性要求的钢材,中厚板推荐采用钢材Q390GJD、DH40。建议适当增大结构截面尺寸,增加过渡圆角,添加加强筋以此降低应力值,进而降低疲劳损伤。采用合理的焊接工艺方法,保证焊后消除残余应力,并进行表面光洁度处理。通过上述从材料、设计、加工等方面进行全方面控制,最终可以有效提高人字门的疲劳寿命。