排水管道结构性修复用内支架有限元计算及试验研究

2018-07-16姚嘉王光明2司金艳王灏

姚嘉王光明,2司金艳王灏

(1.北京市市政工程研究院 100037;2.北京交通大学土木建筑工程学院 100044)

引言

城市污水主要通过排水管道收集排出,混凝土或钢筋混凝土管道由于原材料来源广,制作工艺较简单,故常用作市政工程排水系统。一般来说,混凝土排水管道设计寿命在40年以上。但往往在使用10~20年左右就暴露出各类问题,主要是因为此类排水管道采用脆性材料,在使用过程中容易出现裂缝,由于成型工艺等原因混凝土或钢筋混凝土管的孔隙率大,保护层厚度不足,内部缺陷较多,使其抗酸、碱侵蚀及抗渗性能较差。

通过对北京市区内几十条混凝土或钢筋混凝土排水管道进行调研,得出其主要存在接口损坏、管道开裂、移位、腐蚀、破裂、塌陷等病害。其中,需要结构性补强修复的占总管节数的12%,在气蚀较为严重如跌水井及管道排气不畅通区域更为明显,结构承载能力下降可达20%以上。

排水管道位于城市主要交通道路下方,无法进行大规模开挖修复。现有管道修复主要以外观修复为主,如表面喷涂、增设塑料内衬等方式,此类修复无法解决管道结构性损伤的问题。在国外城市排水管道修复中有一种较为科学合理的管道结构性修复方式,但还未形成较为完备的体系。其基本加固思想是在管道需要补强的地方增设刚性支架,通过支架抵抗管道的外荷载。

1 管道内支架介绍

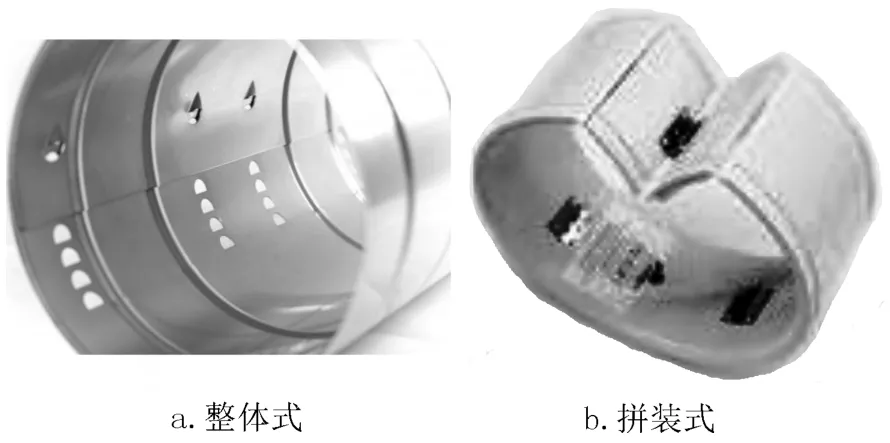

管道内支架按构造主要分为整体式和拼装式,如图1所示。其中,整体式主要应用于对恢复承载力要求不高的小口径管道,此类技术在国外发展较为成熟。当待加固管道口径较大、对结构补强要求较高时,则需采用拼装式支架,此技术目前鲜有应用,本文将重点讨论。

考虑到加设支架会减少管道的过水面积,结合排水管道的运行环境,管道内支架的材质优选强度高、摩擦系数小、耐腐蚀的304不锈钢,也可采用PVC等材料。

对结构性修复用管道内支架而言,其对管道结构修复的能力取决于自身刚度,通过调整内支架的刚度,可满足全结构修复(指修复部分承受全部外荷载而不依赖原管道)及部分结构修复(原管道结构仍承担部分外荷载,与加固结构共同工作)的需求。结构性修复用管道内支架主要用于如下情况:(1)原管道存在较严重的结构性损伤,如混凝土坍塌、剥落、露筋锈蚀、结构裂缝等;(2)原管道混凝土强度有明显下降;(3)原管道所受外荷载超过原设计值;(4)管道外观修复技术无法实现的结构性加固。

图1 管道内支架Fig.1 Inner pipe support

2 拼装式管道内支架

2.1 拼装管片

拼装式管道内支架由开合管片C和结构圆管片A、B组成,各组件采用铰接连接。结构圆管片弧度与待加固管道内壁适配,当满足检查井洞口出入时,可将A、B组件设计为整体。开合管片C为铰接的两部分,每部分分别再与A、B铰接。当开合管片C折叠时,管道内支架的环向尺寸小于待加固管道内壁,便于定位安装。当开合管片C开启时,管道内支架的环向尺寸与待加固管道内壁适配,拼装式管道内支架示意见图2。拼装管片的壁厚根据需求按照《城镇排水管道非开挖修复更新工程技术规程》(CJJ/T 210-2014)计算确定,每榀管道内支架宽度满足现场安装条件即可,通过多榀联合拼装实现设计要求。

图2 拼装式管道内支架示意Fig.2 Schematic of the assembled inner pipe support

由于施工误差、环境侵蚀等原因,排水管道的过流断面尺寸往往不是标准正圆。为使管道内支架与待加固管道协同受力,应尽量消除二者间的空隙。因此,开合管片C的设计是拼装式管道内支架设计的关键,其开合公差决定支架是否能够正确开启。开合管片C的开合公差应控制在5mm~10mm时较为合适,考虑到开启效果及安装便利,开合管片的开启角度宜设定为30°以上。

从施工简便角度考虑,开合管片设在顶部较为合理。当待加固管道管径较大时,可设多个开合管片,多个开合管片施工较为复杂且可靠性差,因此对称设置较为合理。

2.2 顶部加强梁

开合管片C开启后,支架体系形成,同时由于开合公差存在会对管道内支架施加一定的径向张力,从而对待加固管道结构形成一定的外压。由于开合管片多位于管道正弯矩区,且包含铰接装置,因此可增设加强梁来保证结构受力及安全,顶部加强梁示意如图3a所示。加强梁的一侧外缘与开启后的开合管片弧度适配,在开合管片C与结构圆管片A、B铰接处分别设置连接肋板,通过螺栓与加强梁连接固定,见图3b。加强梁宽度需视待加固管道所受外力及自身破损情况而定,但不应小于管道内支架壁厚。

3 管道内支架有限元计算

3.1 计算模型

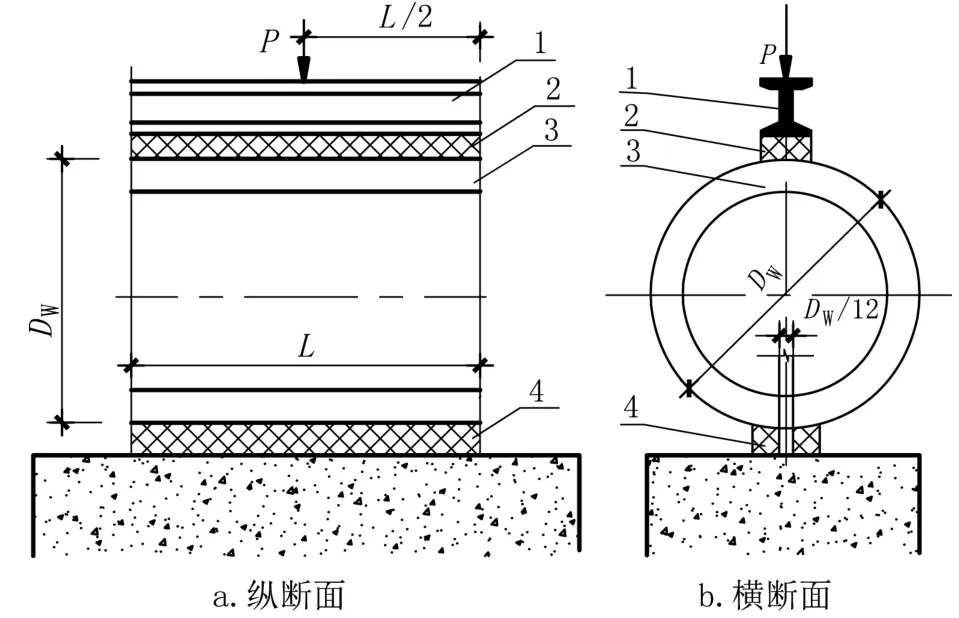

《混凝土和钢筋混凝土排水管试验方法》(GB/T 16752-2006)规定,对混凝土和钢筋混凝土排水管采用外压荷载及内水压力指标控制其承载能力。由于本次设计的管道内支架并不涉及抗渗漏的功能,故参照排水管道外压荷载试验建立模型,排水管道外压荷载试验装置见图4。

图3 顶部加强梁示意Fig.3 Schematic of the reinforcing beam

图4 外压荷载试验装置示意Fig.4 Schematic of the external pressure load test device

采用通用有限元软件ANSYS进行计算,计算参数如下:混凝土管道外径660 mm,内径600mm,管长1m,混凝土强度等级C30,采用solid65单元模拟;管道内支架材质为304不锈钢,壁厚为3mm,弹性模量200GPa,泊松比0.3,采用shell181单元模拟;通过建立面与面接触来模拟混凝土管道与管道内支架之间的相互作用,两者之间的摩擦系数取0.3。计算模型采用刚性支承,通过4级加载最后达到破坏荷载的80%。计算分为2个工况,工况1为无管道内支架仅混凝土管,工况2为混凝土管且安装管道内支架,计算模型见图5。

图5 有限元计算模型Fig.5 Finite element calculation model

3.2 计算结果分析

混凝土管道各级加载对应位移见图6,从图中可以看出,混凝土管道在外压荷载作用下,无论是否增设管道内支架,最大竖向位移位于管顶,最大横向位移位于两侧管壁。最大荷载作用下,两种工况混凝土管道均未出现塑性变形的趋势。未安装支架的管道最大横向位移为0.077mm,最大竖向位移为0.174mm;安装管道内支架后,混凝土管道的最大横向位移为0.047mm,下降了39%,最大竖向位移为0.109mm,下降了37%。有限元计算结果表明,安装管道内支架对混凝土管道的承载力具有较明显的提高。

图6 混凝土管道最大位移理论值Fig.6 Theoretical value of the maximum displacement

4 管道外压荷载试验与分析

4.1 试验参数及测点布设

为验证理论计算结论,对实体管道进行外压荷载试验。试验分为安装管道内支架及无管道内支架两种工况,每工况试件数量2个,混凝土管道、管道内支架参数与理论计算相同。

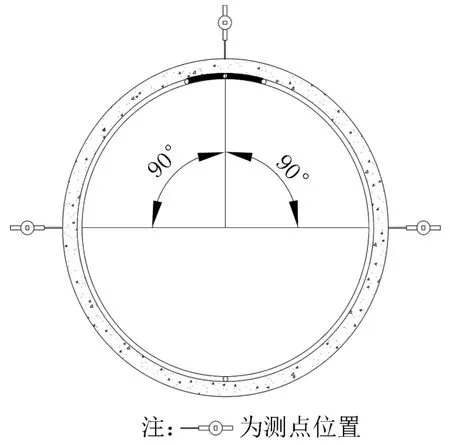

试验荷载分为4级,加载速度为每分钟1.5kN/m,达到目标荷载并保持1min,以此类推,最终达到该型混凝土管道破坏荷载的80%。由理论计算可知,管道受外压荷载作用下,其竖向最大位移位于管顶,横向最大位移位于两侧管壁,测点位置见图7。

图7 测点布置Fig.7 Measuring point layout

4.2 荷载试验结果

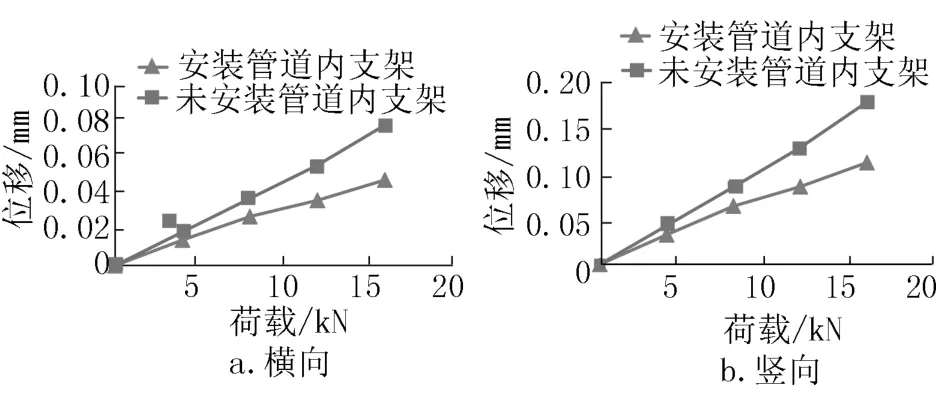

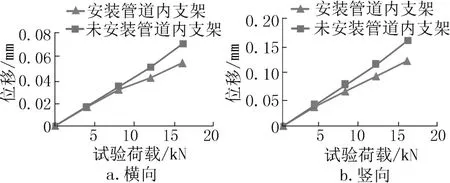

当加载达到试验最大值时,两种工况混凝土管道均未出现裂缝及其他塑性变形的趋势,各级加载对应混凝土管道变形见图8。从图中可以看出,最大荷载作用下,未安装支架的管道最大横向位移为0.067mm,最大竖向位移为0.157mm;安装管道内支架后,混凝土管道的最大横向位移为0.052mm,下降了22%,最大竖向位移为0.120mm,下降了24%,试验证明,该型管道内支架对原管道承载能力的提高效果显著。

图8 混凝土管道最大位移试验值Fig.8 Experimental value of the maximum displacement

4.3 试验结果分析

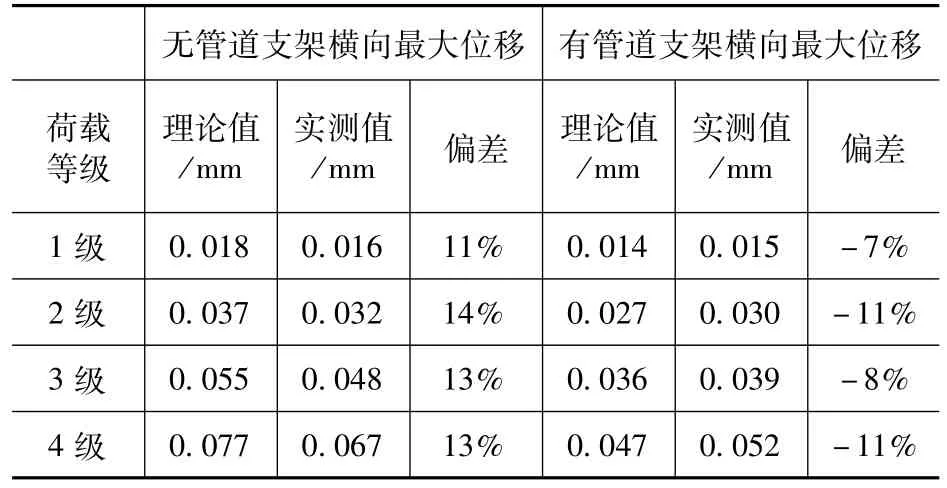

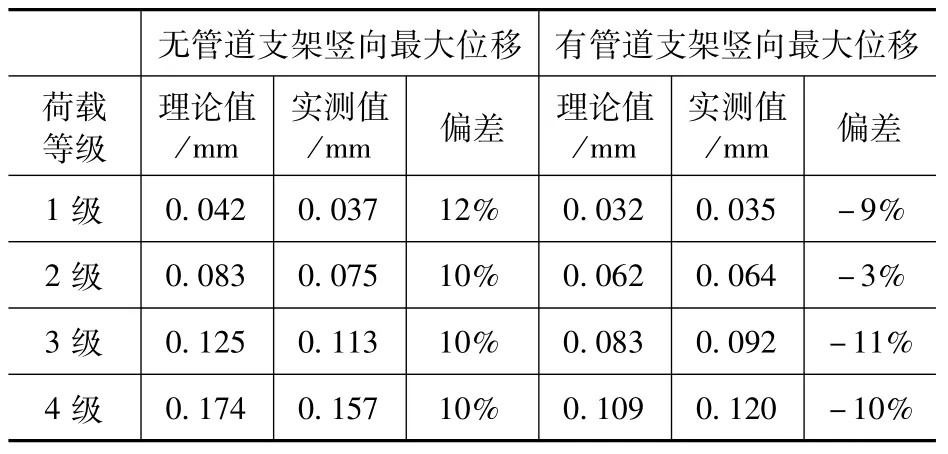

理论计算与荷载试验结果对比见表1、表2,从表中可以得出,无管道内支架工况混凝土管道结构变形呈线性且包络于理论计算结果,理论计算与试验值偏差在15%以内。安装管道支架后,理论计算与试验值偏差为负值,最大偏差为-11%,此结果说明管道内支架对混凝土管道承载力的实际增强作用相较理论计算有一定程度的降低。相较于理论计算结果,管道内支架随着荷载增加,其参与结构受力越明显,对待加固管道承载能力提升效果越好。

表1 横向位移理论值与实测值对比Tab.1 Comparison of theoretical and measured values of horizontal displacement

表2 竖向位移理论值与实测值对比Tab.2 Comparison of theoretical and measured values of vertical displacement

5 结语

管道结构性修复用内支架可对混凝土或钢筋混凝土管道的结构性损伤进行非开挖修复,在损失少量过流面积的前提下,对原结构承载力提升明显。管道与内支架形成的复合结构在荷载作用下,理论计算结果略优于试验结果,可为今后管道结构的修复和补强提供参考。