基于计算机视觉的纺织品色牢度检测

2018-07-14朱安民李观强

朱安民,张 艺,李观强

深圳大学计算机与软件学院,广东深圳 518060

色牢度测试是纺织品质量测试的一个常规项目,是纺织品质量控制中最重要的测试内容之一[1-3].目前常见的色牢度测试一般是沾色牢度和变色牢度[4-5].评定原样与处理后试样的色牢度色差的主要方法是人工目测和仪器检测.现在较普遍采用的是目测法评级,该方法是由受过专门训练的检测人员用肉眼观察经过一定手段处理的纺织材料,通过比较待测物的颜色差,再将其转换成灰度差[6].该方法存在人为主观因素,容易出现误差.而用于检测色牢度的仪器虽然适用性强,但设备成本高使其至今仍未能得到广泛应用.对色牢度的测量,中国大多采用目测法,仪器测色在中国起步较晚,测色领域的研究主要是对已有的光谱分析理论和颜色测量方法进行完善,仅少数大型企业使用进口的测色仪.色牢度检测自动化程度不高,使中国出口的纺织品经常会被国外测试机关评为不合格,从而被压低销售价格.若能积极推广仪器评级理念,提高自动化检测程度,则能使我国色牢度检测技术逐渐与国际接轨,从而避免这种不利局面发生[7-8].

本研究采用图像处理技术检测纺织品的色牢度,以期找到一种既简便又不失严谨的方法,解决色牢度评级难题.首先,将待测物的原样和处理后的样品分别拍照成像;其次,将两者经计算机图像处理程序比对;最后,计算色差.这种方法的优点在于,存在符合要求的系统前提下,测试人员只需拍下样品的图像,就可利用此系统进行色牢度计算.色牢度检测可分为3个阶段:① 由专业人士对样品按照条件加工;② 对样品处理前后拍摄照片;③ 由一般工作人员将对应的图像导入系统运算并得出检测结果.如此,色牢度检测便成为流水作业,既可统一检测标准,又能节省大量人力,提高检测效率.

1 基于计算机视觉的纺织品色牢度检测系统

本研究提出的基于计算机视觉的纺织品色牢度检测系统, 包括传统人工目测和基于计算机视觉检测系统两部分[9].

1.1 传统目测法色牢度检测方法

色牢度可分为变色牢度和沾色牢度,其检测方法分别为:

1)变色检测

首先从原样剪下指定大小布料作为试样,然后按照要求进行处理(皂洗和摩擦等),再与原样比较.使用变色比色卡(如ISO标准的5级9档灰卡)做对照样本,当灰卡某级的观感色差程度最接近原样和处理后的试样间的观感色差时,就把该色差对应色牢度等级作为该样品的变色牢度级数.结果分5级,其中,1级最差,5级最好.

2)沾色检测

剪下两块相同的标准白布,分别用作原样和试样.将试样白布与着色织物缝在一起,然后按要求进行处理(皂洗等),处理完成后取下试样布,并比较原样白布和试样布之间的色差,以沾色灰卡评级.

色牢度检测过程的说明:

1)若颜色变化不均匀,则根据要求取颜色变化适当的地方进行评级[10];

2)检验员的技术水平决定了目测评级的稳定性和准确性[11];

3)允许在评级中出现0.5级误差.

1.2 基于计算机视觉的检测系统

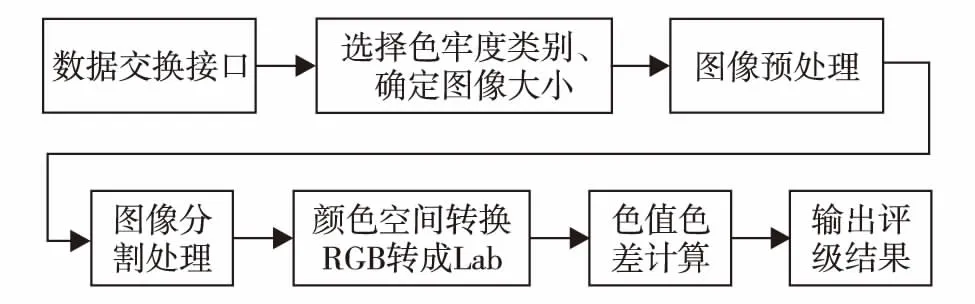

本研究提出的基于计算机视觉的纺织品色牢度检测系统结构如图1.在色牢度检测系统中,色差的计算是实现的关键[12-13].

图1 色牢度检测系统结构示意图Fig.1 Color fastness system detection structure

1.2.1 图像预处理

本系统通过对比处理前后的布料颜色变化,计算色差进行色牢度评级.然而,即使在图像采集时已经足够小心,以期获得最高质量的图像,但所得图像有时仍不能达到计算机处理要求,因为图像中存在影响图像质量甚至最终测试结果的噪声,而这些噪声可能源自光电管、摄像管、摄像机和光学噪声等.为使图像中布料的画面更加清晰,或者满足特定的观察效果需求,就需要突出目标图像中所感兴趣的部分.本系统通过去掉或减弱模糊和噪声等影响,增加对比度,实现改进图片质量.

图像增强和图像复原旨在提高图像质量,前者不考虑图像降质的缘由,而后者要求对图像的降质原因已有相当的了解,并基于此建立“降质模型”[14-15],再采用合适的滤波方法来还原图像.

图像增强常采用空间域算法,具代表性的空间域算法有局部求平均值和中值滤波法(本系统采用中值滤波法),两者皆可去除或减弱噪声.

1.2.2 颜色空间转换及色差计算

本系统是以目测法为基础,所以色差计算尤为重要.色差值直接影响产品质量等级的评定.理想色差公式的计算结果原则上应与人眼的视觉感受完全一致,目前使用计算机来进行测试配色的系统大多采用CIELAB色差公式[16]

(1)

其中, ΔL为明度差; Δa为红绿度差; Δb为黄蓝度差.在计算色差前先做颜色空间转换.

本系统采用如式(2)的CIEDE2000色差公式[17],这是目前理论上最匹配人的感观视觉的公式.

(2)

其中,L*为CIELAB色彩空间下的明度,下标1和2分别表示处理前后的对应值;a*和b*分别是CIELAB色彩空间下的坐标参数; ΔL′为处理前后明亮度差; ΔC′为颜色的彩度差; ΔH′为CIEDE2000下的色相角差;RT是与使用条件相关的校正系数;KL为明度参数因子;SL为明度权重函数;KC为彩度参数因子;SC为彩度权重函数;KH为色相参数因子;SH为色相权重函数;G为用于修正的切换函数.

为减小检测误差,在进行图像分割[18]时,会根据原图像的尺寸和制定目标图像的尺寸选择剪裁或填充,若原图像尺寸大于目标图像尺寸,则在中心位置剪裁,反之则用黑色像素填充.在颜色空间转换的过程中,本系统在RGB到CIELAB色彩空间转换这一步,先从RGB图像中获取R、G和B分量的值,通过从RGB坐标系到xyz坐标系,再到Lab坐标系转换的方法获取L、a和b的值[19].

1.3 系统用户操作界面和评级依据

本系统的实现基于MyEclipse 10.7开发环境,采用编程语言Java,使用Opencv 2.4.13、Swing、AWT第三方数据库/包[20-21].系统主要包括图形界面、图像Lab均值计算、色差计算和色牢度等级计算模块.系统的用户操作界面如图2,加载待测物的原图和处理后的样品图像,点击“检测”便可检测出两图像颜色差异信息.图像信息功能区能显示图像大小和格式;在检测模式模块中可选择沾色牢度和变色牢度检测,检测结果模块中会给出检测后的色差值和系统评定的色牢度等级.

图2 系统用户操作界面Fig.2 System user interface

参照行业通用的评级方式,两种色牢度评级依据为:

1)变色牢度等级计算公式[22]

GS=0.88+3.89e-0.2ΔEGS

(3)

(4)

其中, GS为色牢度等级; ΔE00为总色差; ΔL00为明度差.

2)沾色牢度等级计算公式[22]

GS=-0.061ΔEGS+2.474(1+e-0.191ΔEGS)

(5)

其中,

(6)

根据等级数值GS对变色牢度和沾色牢度评级的方法如表1所示[22].

表1 根据GS值的色牢度评级方法表

2 系统实验结果分析

本系统通过ISO标准的5级9档色牢度比色卡的实验来检验其正确性,通过实物样品图像实验检测其可行性.

2.1 标准比色卡测试

本系统的目标是用计算机图像处理技术代替人工目测法来检测纺织品色牢度.由于目测法检测结果因人而异,即使在如SGS有限公司这样的知名企业中,也难以找到标准或权威的人工评级样品,因此选择以比色卡的色差观感作为标准,这也是该行业惯用的比较手段.本系统以ISO标准的5级9档色牢度比色卡作为样品的检测结果,变色检测结果如表2,沾色检测结果如表3.

表2 ISO标准变色灰卡的变色检测结果

由表2和表3可见,测试出来的数据接近理想结果,基本在误差允许范围内(0.5级误差).本系统满足ISO标准灰卡为样品的检测.

表3 ISO标准沾色灰卡的沾色检测结果表

2.2 实物样品测试

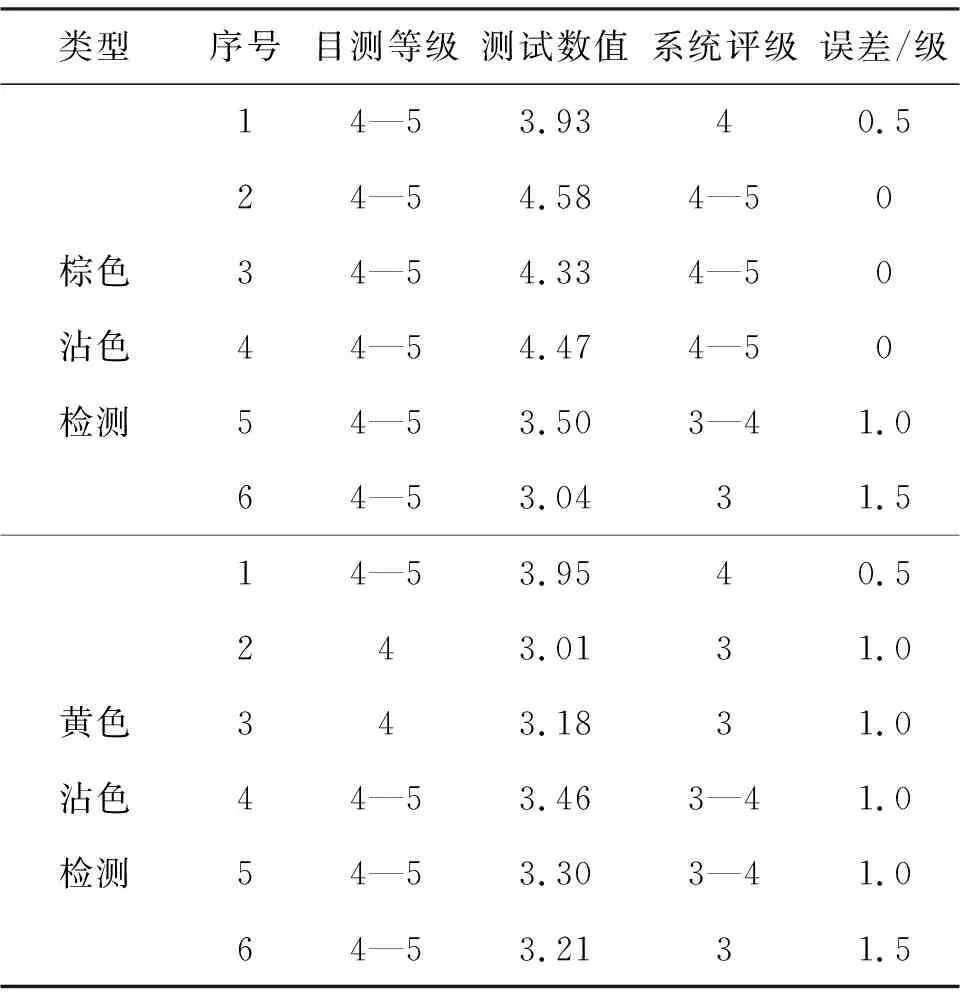

限于篇幅,同时由于沾色检测比变色检测要重要,在实物样品测试时,我们仅选择沾色检测,变色检测与此类似.

本实验选择的测试数据实物图如图3,3组样品的尺寸分别为10 cm×10 cm、10 cm×10 cm和10 cm×15 cm,均为较为常见的化学纤维布料,利用像素为2 000万的数码相机进行图像采集.把样品按照不同材质分为6个部分,为减少检测误差,每个样品都进行了3次检测后取其均值.

图3 沾色检测样品Fig.3 Staining samples

样品1包含2份通过洗后酸处理的样品布料,针对蓝色和粉红色进行沾色牢度检测,结果如表4.由表4可见,采用仪器检测评级与人工目测的评级基本上有1级和1.5级的误差.样品2包含2份通过洗后酸处理的样品布料,针对棕色和黄色进行沾色牢度检测,结果如表5.由表5可见,棕色误差较小,而黄色大多有1级的误差.

表5 样品2图像的沾色检测结果表Table 5 Color detection of sample 2 diagramv

样品3包含1份进行了洗后酸处理和碱处理的样品布料,并针对灰色进行沾色色牢度检测,结果如表6.结果表明,酸处理基本为1级误差和无误差,碱处理后的误差大多处于0.5—1.5级内,酸处理后的结果好于碱处理后的结果.

表6 样品3图像的酸碱处理后的沾色检测结果表

虽然实物检测结果与人工目测结果有一定差距.我们认为,这是因为计算机采集数据的对象是图像的每个像素点,而人工目测到的色差源自眼睛对样品布料整体的观感.另外,不同的纺织品,布料的密度、变色和沾色不均匀等因素,均可导致计算机采集到的数据并不能准确表示样品处理前后的色差,计算结果难免存在误差.由表4、表5和表6还可见,不同的布料测试结果会有差异,部分测试结果存在系统性偏差倾向,即测试值比目测值偏小半级,由于本项目尚处初期研究阶段,下一步我们将继续改进和提升系统,增加误差调整功能,并根据不同的材料,对测试出来的等级做0级或0.5级的校正.

结 语

本研究基于计算机视觉技术,设计色牢度检测系统,详细介绍图像预处理和色差计算这两个系统实现的关键步骤,建立了色差等级评定系统,并以标准灰色变色样卡和实际布样为例,测得色差后,通过ISO标准计算评级.该方法操作简单,测试结果准确,有望使色牢度检测实现流水线作业,既可统一检测标准,又能节省人力物力,提高测试效率.虽然该系统离实际物料检测还有一定距离,但实验证明了该检测方法可行.下一步,我们将加大实物实验样品的采集量,并在图像采集时考虑纺织品的材质和颜色不均等情况,分别针对不同材质的纤维、不同的色牢度类别建立数据库,通过校准各参数值减小检测误差,提高色牢度检测的准确率.