盾构下穿铁路路基钢轨变形及路基沉降分析

2018-07-14王志超赖金星贺思悦王修领

王志超,甘 露,赖金星,贺思悦,王修领

长安大学公路学院,陕西西安 710064

随着城市大规模的发展,地面空间的利用率趋于饱和,地面交通逐渐不能满足交通需求,城市轨道系统成为缓解城市交通的有效途径. 其中,盾构施工因为具有环境影响小、施工安全和施工进度快等优点,成为目前地铁施工的主流方法[1-4]. 然而,受到复杂的地质条件和施工环境的影响,盾构穿越过程中对附近土体的扰动是不能完全消除的. 在盾构下穿既有铁路路基的施工过程中,盾构施工所造成的铁路路基沉降给铁路安全运营带来较大的不确定因素,为了保证盾构穿越期间既有线路行车的安全,需要严格控制铁路路基及轨道的总体沉降及差异沉降[5-6]. 因此,研究盾构穿越既有铁路路基过程中地层沉降及钢轨变形规律并对其进行实时有效控制,对下穿工程的顺利进行很重要.

盾构施工产生的地表沉降是引起铁路路基及轨道变形的直接原因. 张云等[7]将盾尾空隙大小、注浆充填密实度和隧道壁面土体受到的扰动等因素概化为一种均质、等厚的等代层,分析了地表变形对各种等代层参数的不同敏感性. 郑余朝等[8]进行了三管并行盾构隧道施工引起的地表位移的数值计算,基于温度变化引起的膨胀和收缩效应,模拟了盾构过程中注浆压力的消散. 郑刚等[9]基于二维隧道模型试验,分析了不同埋深的砂土中盾构隧道开挖及补偿注浆对地表沉降变化的影响规律. 朱才辉等[10]研究了在不同覆跨比、不同地层条件及不同施工方法下,地铁盾构过程中地表最大沉降量、 地层损失率、 沉降槽宽系数及间隙参数的变化规律及其经验关系. 在地层加固方面,游龙飞等[11]提出了采取“桩+板”及加强配筋管片对地铁隧道加固的方案,有效控制了盾构过程中的铁路路基的沉降及轨道变形.

盾构掘进过程中引起的地表沉降与地层性质、渣土仓压力、注浆量和注浆压力、盾尾注浆时间、出土量及盾构推进速度等因素有关,十分复杂[12]. 此外,盾构与铁路的相对位置也是影响铁路变形的重要因素. 而在实际工程中,这些因素是具有差异的,对不同工程下所产生铁路路基及轨道变形进行研究,具有重要意义. 本研究以天津市地铁7号线为依托,建立三维有限元模型,对盾构下穿铁路的路基及轨道的位移变化规律进行分析,并与土层经注浆加固后的工况进行对比,进一步丰富了盾构下穿铁路的研究,以期为类似工程提供借鉴.

1 工程概况

天津市地铁7号线1期工程线路全长26.525 km,共设21座车站,全线Ⅳ级以上自身风险源共192处.其中,下穿房屋风险53处,下穿铁路风险6处,下穿桥梁风险13处. 工程区段属海积-冲积滨海平原,场地地势略有起伏. 地基土按成因年代,从上而下分别为:人工填土层、新近冲积层、全新统中组海相沉积层、全新统下组沼泽相沉积层、全新统下组陆相冲积层和上更新统第5组陆相冲积层. 其中,除人工填土层外,其余各层主要是由粉质黏土与黏土组成. 区间盾构从粉质黏土层中穿过,位于全新统中组海相沉积层. 地质剖面图见图1.

图1 工程地质剖面示意图Fig.1 (Color online) Engineering geological profile

天津市地铁7号线在汇川路至王兰庄区间下穿某既有铁路. 该铁路为货运铁路,采用碎石道砟基础,区间结构顶距路基最小20.587 m,盾构与铁路路基中线角度为116°,风险分级Ⅱ级. 区间两隧道净距14.955 m. 采用土压平衡式盾构掘进,先开挖左线再开挖右线,盾构直径为6 m,管片厚度为0.3 m,管片材料采用C50混凝土,盾尾注浆采用M30水泥砂浆,施工时采用上半断面深孔注浆对地层进行加固,半径为2 m. 盾构与既有铁路的相对位置关系如图2. 此工程风险等级较高,盾构隧道埋深较浅,地层岩性较差,因此掘进对地层扰动较大,造成钢轨的变形与路基沉降规律具有代表性.

图2 既有铁路与盾构地铁的相对位置Fig.2 (Color online) Relative position relationship between existing railway and shield tunnel

2 有限元模型

2.1 模型建立

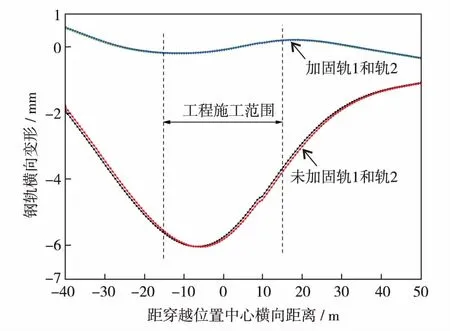

采用有限元软件MIDAS/GTS进行数值模拟. 根据工程实际情况,建立三维数值模型(图3). 穿越区段土体分为7层,从上到下深度依次为2、6、5、12、7、8和10 m. 本构模型为摩尔库伦准则. 管片、路基、道床和轨枕采用实体单元模拟;盾壳和注浆层采用板单元模拟;钢轨采用梁单元模拟. 根据中国铁路设计规定[13],轨枕尺寸为2.60 m×0.22 m×0.16 m,间距为0.6 m;轨距为1.435 m,道床厚度50 cm. 对隧道上断面半径为2 m的土层建立改变属性边界来模拟深孔注浆效果. 模型边界的水平方向和竖直方向下边界均按照隧道跨度的5倍选取,上边界取至地表,盾构掘进100 m. 因此,最后得到的整个模型长100 m、宽100 m、高50 m,共66 740个节点,132 153个单元. 模型的约束条件为:上部边界为自由面,左右边界施加水平约束,底部边界施加水平约束和竖直约束.

图3 三维有限元模型Fig.3 (Color online) Three dimensional finite element model

2.2 计算参数

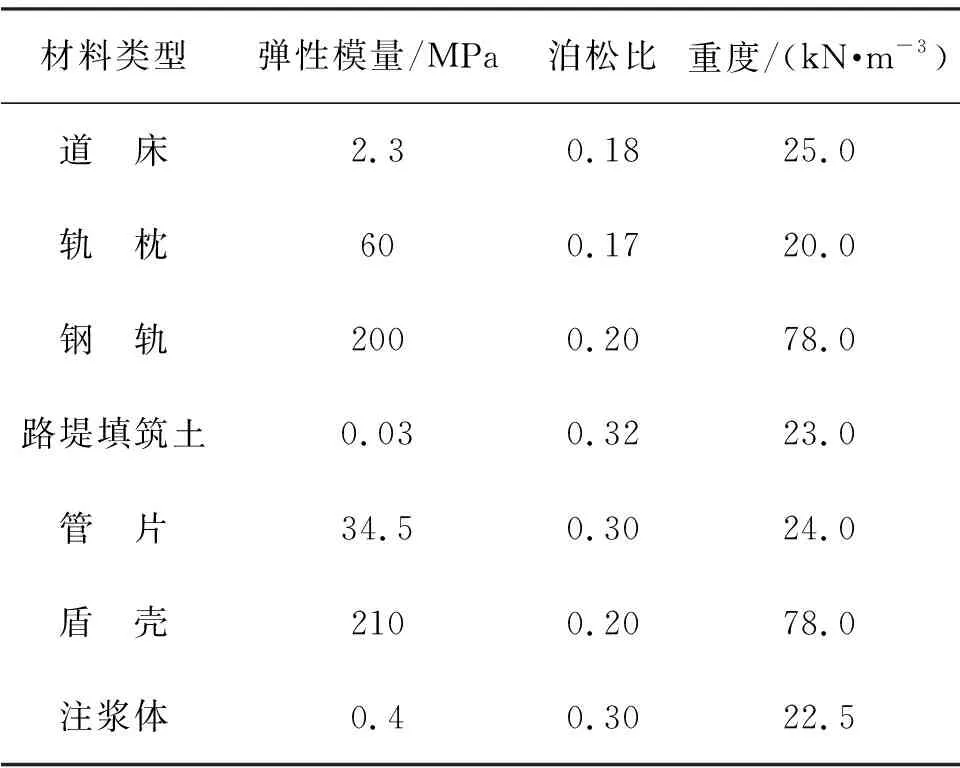

土体参数采用天津地铁7号线岩土勘察报告,铁路结构与盾构参数见表1[14],土层参数见表2[14].

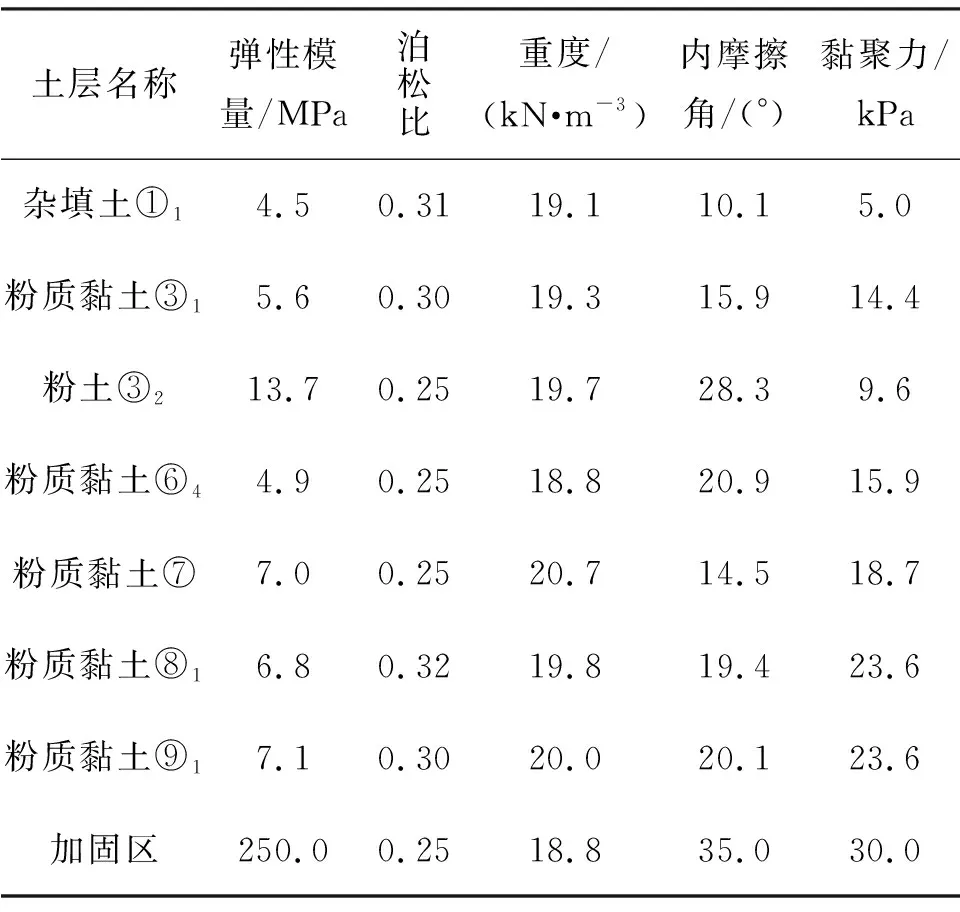

2.3 盾构施工模拟

依托工程采用土压平衡的方式掘进,整个掘进过程可分为土体开挖、管片拼装与盾尾注浆3个过程. 对三维盾构掘进模型做适当简化来模拟施工过程(图4),具体实现方法为:

表1 铁路结构与盾构参数[14]

表2 土层物理力学参数[14]

1)开挖2个管片宽长度的土体,包括预先定义的隧道土体和管片层;同时激活盾壳单元,在掌子面上施加顶推力(200 kPa)以模拟下一步开挖盾构机与开挖面的相互作用.

2)进行下一步开挖,钝化第1)步激活的盾壳单元,激活相应位置的管片单元,在管片前面施加顶推力(3 500 kPa)来模拟千斤顶顶推前进过程.

3)激活管片外围的盾壳单元,并用注浆单元属性代替盾壳属性,同时在管片与土体开挖临空面上施加均布荷载(300 kPa)以模拟盾构通过及盾尾注浆过程.

4)对于注浆加固的工况,在掘进之前给隧道上断面半径为2 m的土层,赋予加固土的属性以模拟深孔注浆的效果.

图4 盾构掘进示意图Fig.4 (Color online) Schematic map of shield tunneling

3 计算结果及分析

3.1 钢轨横向位移分析

盾构在掘进过程中,盾构上前方的土受到掘进压力的挤压,会产生横向移动,土体的横向移动带动铁路路基及钢轨产生横向位移. 同时,盾构在掘进时,两侧土体由于侧向应力释放而产生侧向变形,从而影响路基及钢轨. 横向位移过大将会使钢轨弯曲变形,降低列车行驶的稳定性. 因此,对盾构施工过程中铁路钢轨产生的水平位移的研究就显得尤为重要.

3.1.1 钢轨横向位移随施工过程的变化规律

图5 取点示意图Fig.5 (Color online) Schematic map of measuring points

选取钢轨与两隧道中心线相交点为研究对象(图5),作出钢轨上4个点横向变形随开挖步的变化曲线(图6).由图6可以看出,隧道左线穿越期间,钢轨横向变形经历了先增后减的过程,并在盾构下穿既有铁路期间,钢轨横向变形达到极值,盾构穿越后横向变形逐渐变小,点1至点4横向变形极值分别为-4.88、-4.87、-2.52和-2.51 mm,处于与右线相交的点3和点4的变形值明显小于点1和点2. 与左线穿越期间规律相似,右线穿越期间钢轨变形同样经历了先增后减的过程,钢轨横向变形速率达到最大的时期发生在右线下穿既有铁路期间,钢轨横向变形值随即达到最大,点1至点4最大变形值分别为-6.25、-6.24、-5.90和-5.84 mm,在经历左右线施工扰动后,4个点的变形值趋于相等. 由图6可见,未加固时点1与点2、点3与点4,加固时点1与点2、点3与点4的曲线走势重合,说明轨道上相邻点的横向变形差异不显著. 此外,在注浆加固土体弹性模量达到250 MPa后,4个点变形最大值分别为-0.93、-0.92、-0.72和-0.73 mm,减小比例高达85.1%,很好地控制了由于盾构穿越施工对钢轨所带来的横向变形,加固效果显著.

图6 轨上单点横向变形的时程变化曲线Fig.6 (Color online) Time history curve of single point transverse deformation on rail

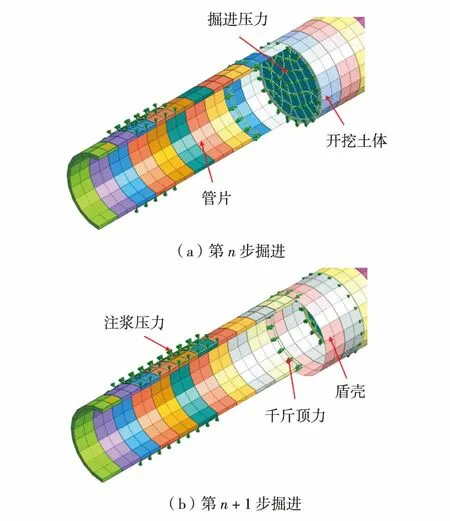

3.1.2 钢轨横向位移沿轨身的变化规律

为更加细致地分析钢轨横向变形规律,作出钢轨在盾构施工完毕后沿轨身的横向变形曲线(图7),可以看出,钢轨横向变形以工程穿越中心以左5 m处为对称轴呈对称状分布. 钢轨横向变形主要发生区域集中在工程穿越位置中心以左5 m处,沿既有铁路方向±15 m的范围内,盾构穿越施工完毕后轨1、轨2的最大横向变形分别为-6.03 mm和-6.02 mm. 不过最大值并未出现在盾构穿越中心,而是偏左线5 m处,钢轨受左线施工影响较大,说明施工顺序对轨身横向变形分布有一定的影响. 此外,经注浆加固以后,钢轨横向变形大幅减小,这是由于注浆加固使隧道上部土体强度提高,能够更加有效的抵抗由于盾构掘进对上前方土体产生的推力,从而降低地表横向位移,进而降低铁路路基及钢轨的横向位移.

图7 施工完毕后钢轨的横向变形Fig.7 (Color online) Transverse deformation of rail after construction

3.2 钢轨竖向位移分析

隧道施工过程中,由于盾构开挖空隙,隧道周围土体扰动,受剪切破坏的重塑土再固结以及盾构施工参数不合理,会使地表产生竖向位移. 较大的地表竖向位移会使上部铁路结构产生破坏,最终表现为钢轨的弯曲下沉,不利于铁路的正常运行. 因此,为减少盾构施工对铁路的影响,必须对钢轨的竖向位移进行分析.

3.2.1 钢轨竖向位移随施工过程的变化规律

地铁盾构施工期间,钢轨与两隧道中心线相交点处竖向变形随施工步骤变化如图8. 由图8可以看出,两种工况下,钢轨竖向变形均以沉降为主,且整体变化规律一致. 以未加固工况为例,对钢轨竖向变形规律进行分析. 钢轨沉降量随着开挖步的推进而增大,在左线盾构下穿既有铁路期间,钢轨4个位置沉降均呈现出不断增大的趋势. 在左线盾构到达既有铁路正下方时,点1和点2沉降速率达到最大,钢轨沉降随即达到极值,位于左线盾构正下方的点1和点2沉降不论从数值上还是增长速率上均大于点3和点4. 盾构左线穿越既有铁路后,随着盾构的向前掘进,钢轨沉降趋于平稳,沉降速率趋于0,即沉降基本达到稳定. 而在右线开始掘进后,钢轨沉降又从稳定开始逐渐增大,其中,点3和点4增长速率迅速,并在右线盾构到达既有铁路正下方时赶上点1和点2,钢轨沉降达到最大值,此后沉降又逐渐恢复稳定. 可见,钢轨的竖向位移是左右两线盾构施工叠加作用的结果. 此外,由图9可见,未加固时的点1与点2、点3与点4,加固时的点1与点2、点3与点4曲线趋势基本重合,说明轨道上相邻点的竖向变形差异不显著.

对土体进行注浆加固后,钢轨工后沉降平均值从17.08 mm减至3.71 mm,减小比例高达78.3%,其原因是地层注浆加固使地层条件相对强化,土体的自稳能力相对提高,钢轨的沉降值和沉降速率有所减少. 因此,在盾构施工之前进行注浆加固,可以有效减小施工沉降对轨道结构带来的影响.

图8 轨上单点竖向位移的时程变化曲线Fig.8 (Color online) Time history curve of single point vertical displacement on rail

3.2.2 钢轨竖向位移沿轨身的变化规律

盾构穿越施工在不同工序下的钢轨竖向变形曲线如图9. 由图9可以看出,钢轨竖向位移在轨身范围内出现了较为明显的沉降槽. 随着盾构的推进,沉降槽最大值逐渐增大. 以未加固时的工况对变形规律展开分析. 如图9(a),在左线盾构机未到达路基时,土体已经受到盾构掘进带来的扰动,铁路路基出现沉降,带动钢轨产生竖向变形,轨1由于距离开挖面较近,钢轨沉降值达到8.87 mm,轨2的最大沉降为8.45 mm. 如图9(b),盾构机掘进至铁路路基正下方时,轨道结构受盾构施工影响进一步加大,沉降值急剧增大,轨1最大沉降值为12.69 mm,轨2最大沉降值为12.47 mm,其沉降比上一工序增加约45.3%. 如图9(c),当盾构机穿过路基8 m时,钢轨沉降进一步增加,但增长速率逐渐减缓. 如图9(d),当左线开挖完毕时,其沉降槽相比于工序13已无太大变化,钢轨沉降基本稳定,沉降速率趋于0,沉降中心位于隧道左线中心线与钢轨的交点处. 图9(e)表示右线盾构机开挖至路基前8 m时,钢轨受到二次开挖扰动,其沉降继续发展. 掘进至路基正下方时,轨1最大沉降达到19.50 mm,轨2最大沉降为19.37 mm,随后增长速率再次减小,施工完成后,轨1最大沉降最终稳定在19.19 mm,轨2为19.21 mm. 此外,对比8步工序的沉降槽,可以发现,随着盾构的掘进,其沉降槽中心逐渐向工程中心移动. 双线施工完毕后,其沉降槽中心固定在工程中心与钢轨的交点处,因此,施工时要加强该位置的沉降变化监测. 同时,通过对比施工完毕后两种工况钢轨的沉降值,可以发现,加固时轨1最大沉降值为4.60 mm,轨2为4.76 mm,注浆加固较不注浆钢轨最大沉降减小约76.7%,有效控制了钢轨的沉降,加固效果很明显.

图9 钢轨在不同工序时的轨身竖向位移分布曲线Fig.9 (Color online) The vertical displacement distribution curves of rail in different processes

3.3 铁路路基竖向位移分布

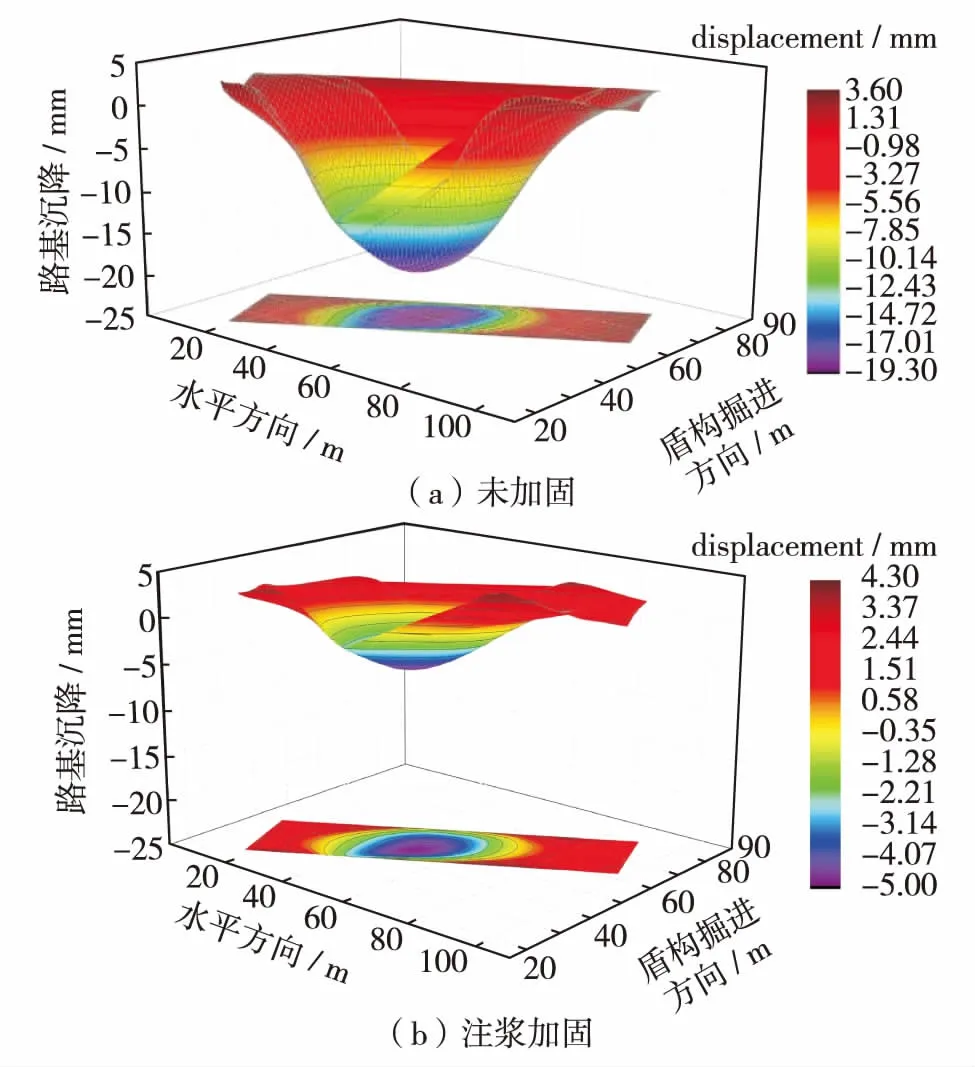

盾构掘进过程会造成地表发生变形,进而影响铁路路基. 天津7号线由于下穿盾构距离铁路路基比较近,因此,铁路路基受盾构掘进的影响大. 图10为左线与右线开挖完成后两种工况铁路路基模型的沉降云图,由图10可以看出,两种工况路基沉降分布范围及规律相似. 选择双线施工完毕后两种工况的路基沉降结果对分布规律做进一步的分析,得到图11,两种工况在盾构范围内出现了明显的沉降槽. 未注浆加固时,其沉降槽较深,达到19.3 mm,已经无法保证列车的稳定行驶,加固后铁路路基沉降量急剧减小,最大值仅为5 mm,同时沉降槽较平缓,对铁路运营有利. 故建议施工前对隧道上部土体进行注浆加固,并保证注浆浆液质量,控制浆液范围,尽量均匀密实,减小地层损失,切实保证注浆效果.

图10 铁路路基竖向位移云图Fig.10 (Color online) Vertical displacement cloud map of Railway Subgrade

图11 铁路路基竖向位移分布曲面Fig.11 (Color online) Vertical displacement curved surface of Railway Subgrade

4 结 论

1)钢轨的横向位移随施工步骤经历了两次先增后减的过程,在两次盾构穿越过程中达到极值. 钢轨横向变形以工程穿越中心以左5 m处为对称轴呈对称状分布,其最大值并未出现在工程中心,而是偏左线5 m处,说明施工顺序对轨身横向变形分布有一定的影响.

2)钢轨在竖直方向以沉降为主,并在盾构掘进过程中逐渐增大,当到达铁路路基正下方时,沉降达到极值,随后沉降逐渐趋于稳定,左右线施工变化规律相同,钢轨最终沉降值是左右线施工叠加作用的结果;钢轨沉降沿轨身呈沉降槽趋势,随着工序的增加,沉降槽的深度逐渐增大,沉降增长速率在盾构通过路基正下方时达到最大. 此外,沉降槽中心由左线中心逐渐向工程中心移动. 铁路路基在盾构范围内出现了明显的沉降槽.

3)对隧道上部土体注浆加固以后,钢轨横向位移,沉降均大幅减小. 其中,钢轨最大横向位移从未加固时的6 mm减至小于1 mm,最大沉降值减小约76.7%,路基最大沉降也从19.3 mm减小到仅为5 mm,很好地控制了盾构施工对既有铁路带来的影响,加固效果显著,有利于铁路的运营. 因此,建议施工前对隧道上部土体进行注浆加固,并加强对盾构施工范围内铁路结构的位移监测.