木-混凝土单螺栓连接抗剪承载力试验及参数化分析

2018-07-14熊海贝欧阳禄

熊海贝 付 豪 欧阳禄

(同济大学结构工程与防灾研究所,上海 200092)

0 引 言

木-混凝土混合结构综合了木结构施工快、造价低、舒适宜居、绿色节能,混凝土结构承载能力强、施工技术成熟两方面的优势,在木结构的发展中起到了积极的推动作用。刘灿等[1]对轻木屋架与混凝土圈梁采用锚栓连接的性能进行了试验研究,得到横纹抗剪和顺纹抗剪承载力性能;闫怀东等[2]对8组共24个木-混凝土组合梁螺钉连接进行了单剪试验,研究了木混凝土组合梁剪力连接件的受力性能;国外Dias A M P G等学者[3-4]对销轴形式的木-混凝土连接进行了试验研究和数值模拟研究,并对木-混凝土混合结构中的销轴类连接节点[5-6]的刚度和非线性性能进行了研究。Symons D和Moshiri F等[7-8]先后对倾斜植入自攻螺钉类木-混凝土连接节点进行了试验研究和数值模拟研究。熊海贝等[9]通过数值模拟对混凝土框架核心筒和三层木盒子的新型木-混凝土混合结构体系性能进行了初步探索。许鸿盛等[10]通过数值模拟对于跃层住宅的抗震性能进行了分析。目前,木-混凝土混合结构体系研究得以快速发展,然而在木-混凝土螺栓连接数值模拟过程中参数选取缺少直接可用的数据。因此,本文基于典型的木-混凝土单螺栓连接节点:①进行不同参数下的单螺栓连接试验,通过单调加载试验,研究木-混凝土单螺栓连接的基本力学性能;②利用试验结果对数值模拟结果进行验证并进行参数化分析,为木-混凝土螺栓连接设计提供一定的参考和建议,推动新型木-混凝土混合结构体系的发展。

1 试验概况

1.1 试件设计

木-混凝土连接经济有效的屈服破坏模式和参数选取是试验研究的重点,为此试验一共设计14个试件。采用控制变量法,一共设置4个变量,分别为螺栓直径d(12 mm、14 mm、16 mm、18 mm)、木材厚度h(76 mm、114 mm)、螺杆等级(4.8级、8.8级)和有无钢垫板。以探究不同变量对屈服模式和破坏形态的影响,并得到不同构造下节点的初始刚度、承载力以及延性性能数值,试件参数如表1所示,其中木材为为加拿大进口的云杉-松-冷杉规格材(SPF),材质等级为II级。

表1单螺栓连接试验各组试件参数

Table 1 Parameters of single bolt connection tests

注:以试件“N-12-76-4.8”为例对编号进行解释,第一位字母“N”代表无垫板(“Y”表示有垫板),第二位数字“12”代表螺栓直径为12 mm,第三位数字“76”代表木材厚度为76 mm,第四位数字“4.8”代表螺栓强度为4.8级,其余编号意义类同

木-混凝土单螺栓连接加钢垫板试件示意图如图1所示,无钢垫板试件基本类似,不同之处在于螺母下不含钢垫板。其中,混凝土尺寸为400 mm×180 mm×250 mm,螺栓嵌入混凝土深度为190 mm,钢垫板尺寸为60 mm×60 mm×5 mm,h,d分别代表木材厚度及螺栓直径。

图1 木-混凝土单螺栓连接单调加载试件示意图(单位:mm)Fig.1 Schematic diagram of single blot connection (Unit:mm)

1.2 试验装置与测点布置

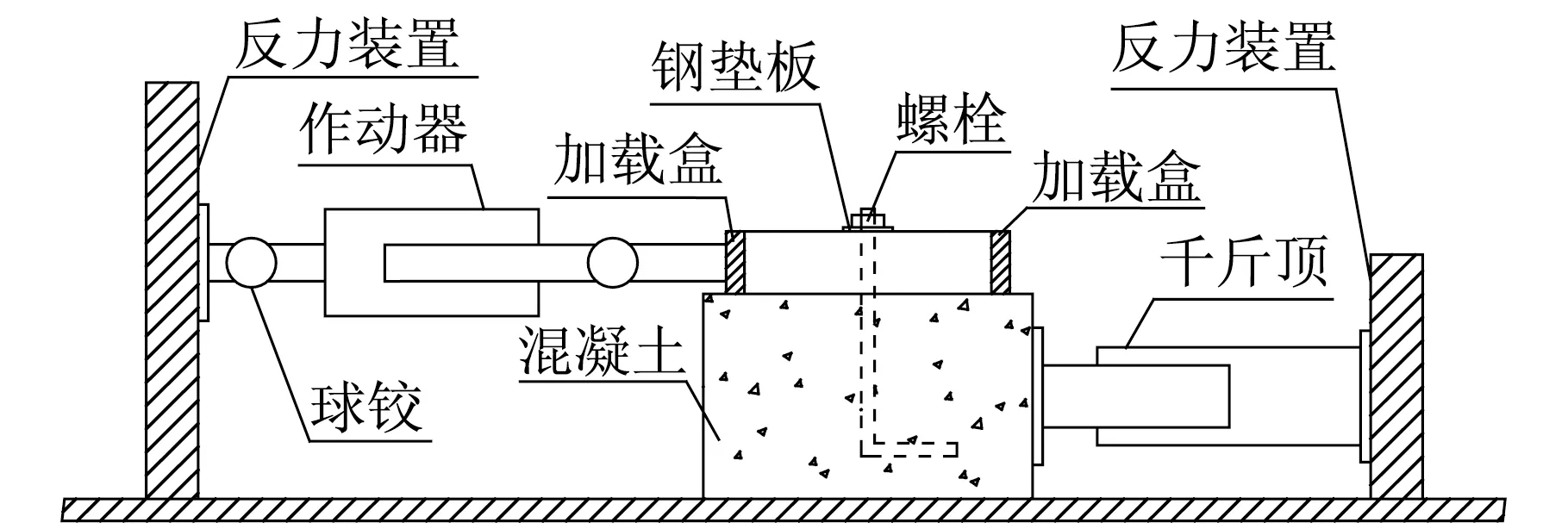

试验装置如图2所示,伺服作动器型号MAS-100,数据采集频率为2 Hz,作动器的设计推力为±100 kN,位移量程为±500 mm。在试件的混凝土块体两边设置限位装置,用以固定混凝土块,用作动器推动上部的木块,以模拟两者之间的滑动。采用三个拉线式位移传感器分别测量螺栓顶部的位移和木块两端沿加载方向的位移,如图3所示,采用作动器自带的传感器测量推力。

图2 试验加载装置示意图Fig.2 Schematic diagram of loading device

1.3 加载制度

试验采用单调加载模式,参考美国材料与试验协会ASTMD5652[11]标准中建议的方法,进行两阶段加载。

图3 位移测点布置示意Fig.3 Arrangement of displacement measurement points

(1) 预加载阶段,检测试验所用位移计的工作状态,并消除节点各组成部分可能存在的不良接触。预加荷载为节点承载力预估值的10%,加载速率为1.5 mm/min。加载至设定的预加荷载后持荷2 min,随后卸载。

(2) 正式加载阶段,加载速率为1.5 mm/min,采用位移加载控制方式,并持续加载至装置位移峰值80 mm。

2 试验结果及分析

2.1 试验现象

加载过程中首先发出明显噼啪响声,此后木材受到螺栓的挤压逐渐变形,钢螺栓沿加载方向位移逐渐增大,此过程中荷载增长相对较缓,随后,同组试件中(螺栓直径不同)螺栓直径较小试件螺杆直接剪断,如试件Y-12-76-4.8;直径较大试件出现木材顺纹劈裂,常伴随木材横纹局部的压溃,如试件Y-16-76-4.8及Y-18-76-4.8。经总结,节点的破坏模式包括:①木材顺纹劈裂破坏(图4(b));②螺母处木材局部横纹受压破坏(图4(c));③螺杆剪切破坏(图4(d))。螺栓的屈服模式包括单塑性铰屈服模式(图5(a))和双塑性铰屈服模式(图5(b))。混凝土整体完好,塑性铰附近产生少许损伤。

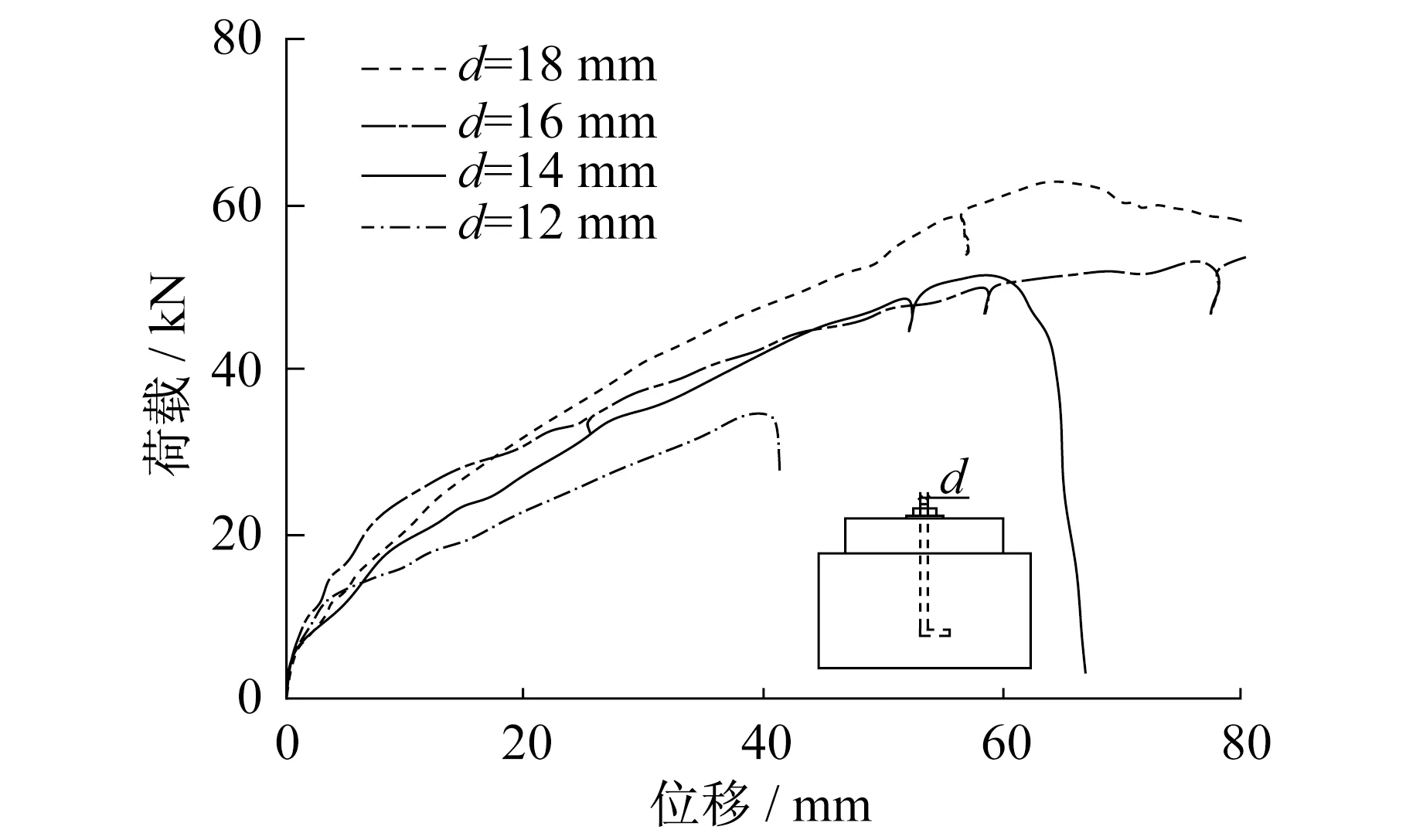

除去初始加载时的滑移段,节点试件的荷载位移曲线(位移指作动器沿加载方向位移)均包含:线弹性阶段、弹塑性阶段和破坏阶段,如图6列举Y-12-76-4.8~Y-18-76-4.8(不同螺栓直径)节点试件曲线。

通过试验现象发现,普通单螺栓节点在单调加载试验过程中,由于螺栓的弯曲转动,垫片和螺母会嵌入木材,造成木材的局部横纹受压破坏。在采取用尺寸比普通垫片较大的钢垫板之后,可以有效避免垫片和螺母嵌入木材。

图4 试验破坏模式Fig.4 Failure modes of test

图5 螺杆屈服模式Fig.5 Screw yield modes

图6 Y-d-76-4.8试件组荷载-位移曲线Fig.6 Load-displacement curves of Y-d-76-4.8

2.2 试验结果分析

本文通过各组试件荷载-位移曲线得到单螺栓连接节点的各种力学性能参数,详见表2,各参数定义如下:

1) 屈服承载力Py和屈服变形Δy

根据美国材料与试验协会ASTMD5652标准[9]中对连接屈服点的定义,如图7所示,将节点荷载为峰值荷载的10%与40%的两点相连,并令连线沿变形轴平移螺栓直径5%的距离,得到的平移直线与荷载-位移曲线相交点即为屈服点。屈服承载力Py为屈服点对应的承载力,屈服变形Δy为屈服点对应的变形。

图7 屈服承载力和屈服变形确定方法Fig.7 Determination methods of yield bearing capacity and yield deformation

2) 极限承载力Pu和极限变形Δu

节点极限承载力Pu为荷载位移曲线中荷载最大值,极限变形Δu为极限承载力对应的位移。

3) 破坏荷载Pf和破坏位移Δf

由于木-混凝土单螺栓节点试件通常发生脆性破坏(木材劈裂或螺栓剪断),且受试验加载装置的限制,加载位移有限,试件的荷载位移曲线通常突然下降为零或者没有下降段,因此,本文保守定义破坏荷载Pf为极限承载力,破坏位移Δf为对应的位移。

4) 节点初始刚度

节点初始刚度Ke为荷载是极限承载力40%点处节点的荷载0.4Pu与位移Δ0.4Pu的比值,即

Ke=0.4Pu/Δ0.4Pu

(1)

5) 节点延性系数D

节点延性系数D为极限变形Δu与屈服变形Δy的比值,即

D=Δu/Δy

(2)

总结得出,木材厚度与螺栓直径的比值(厚径比)对破坏模式有影响:同组试件,厚径比较小时,节点易出现木材顺纹劈裂,并伴随横纹局部的压溃;当厚径比较大时,节点易发生螺栓剪切破坏。

表2单调加载试验力学性能

Table 2 Mechanical properties of monotone loading test

注:I表示木材顺纹劈裂破坏,II表示木材局部横纹压溃,III表示螺杆剪切破坏

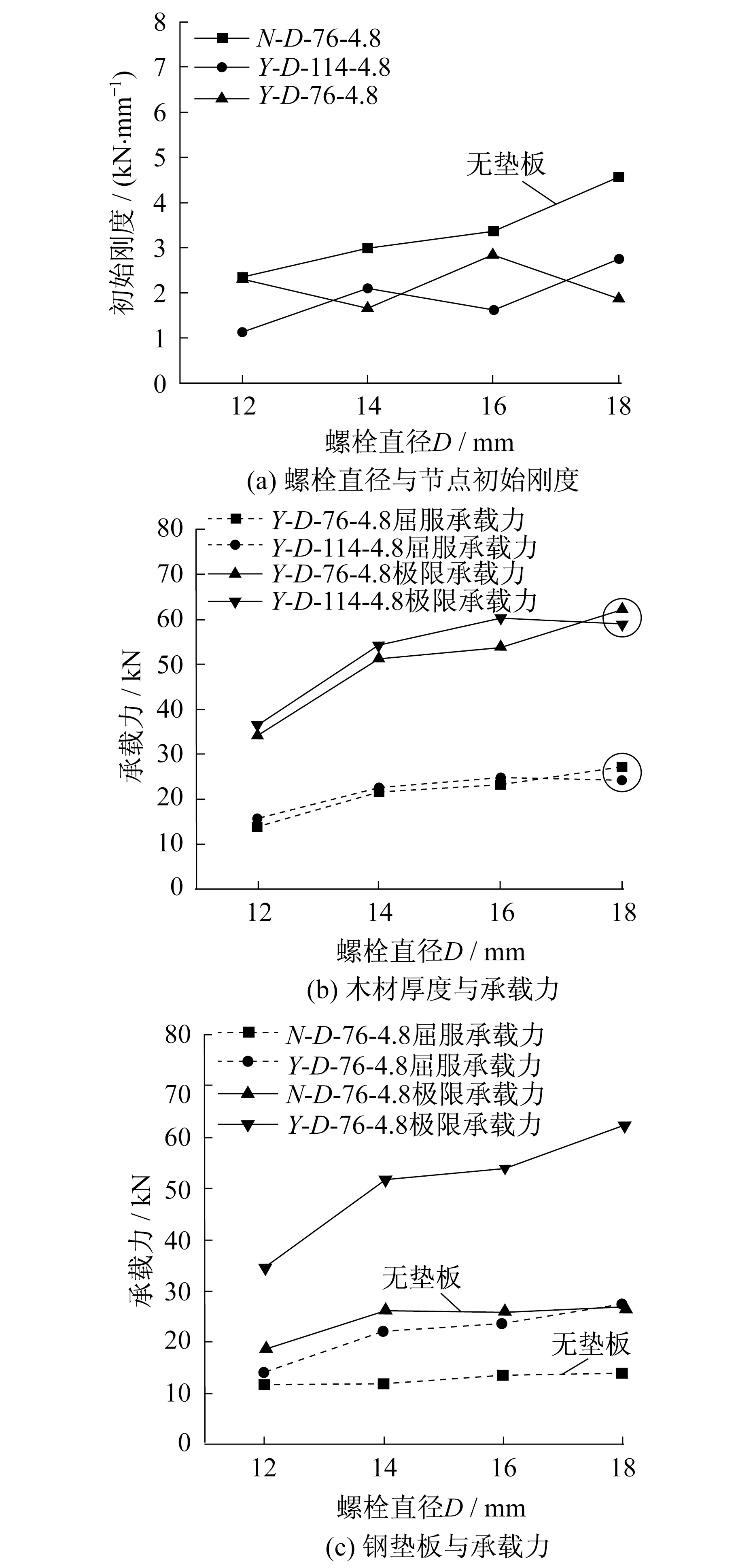

图8给出了螺栓直径、木材厚度、有无钢垫板对节点性能的影响曲线。综合表2及图8可以得出以下结论:

(1) 如图8(a)所示,对于无垫板试件,节点初始刚度随着螺栓直径增大而提高,对于有垫板试件,无明显规律;

(2) 如图8(b)所示,承载力(包括屈服承载力及极限承载力)随着螺栓直径增大而提高,木材厚度对承载力影响较小,且无明显规律;

(3) 如图8(c)所示,试件增加钢垫板后的屈服承载力和极限承载力可提高1倍左右,提升幅度详见表3,由于钢垫板和螺母的端部约束作用,随着螺栓的弯曲使混凝土于木材之间压力增大,摩擦力随之增大,从而提高节点承载力;

(4) 由表2可知,节点延性系数在3.13~11.28范围内,因此木-混凝土单螺栓连接具有良好的延性。

表3加垫板后节点承载力提高百分比

Table 3 The percentage increase of the bearing capacity of the joint with the plate

图8 各变量与力学性能性能参数之间关系Fig.8 The relationship between variables and mechanical performance parameters

3 数值模拟分析

3.1 数值模拟

采用ABAQUS非线性有限元分析软件对节点进行数值模拟分析。为简化模型,提高计算效率,采用如下基本假定:①模型尺寸不考虑构件制作加工的误差和材料缺陷;②不考虑螺栓和木材之间的间隙;③不考虑螺栓预紧力的影响;④不考虑螺纹影响,螺栓假定为光圆表面;⑤螺栓与混凝土、螺母、垫片之间,螺母与垫片,垫片与钢垫板之间的接触假定固结;⑥通过对混凝土前后两立面施加六自由度的约束模拟混凝土端的嵌固,通过对木材施加垂直于加载方向的位移约束来模拟约束装置对木材的约束作用;⑦假定木材横向各向同性,即径向和弦向两个方向材性相同。

3.1.1材性定义

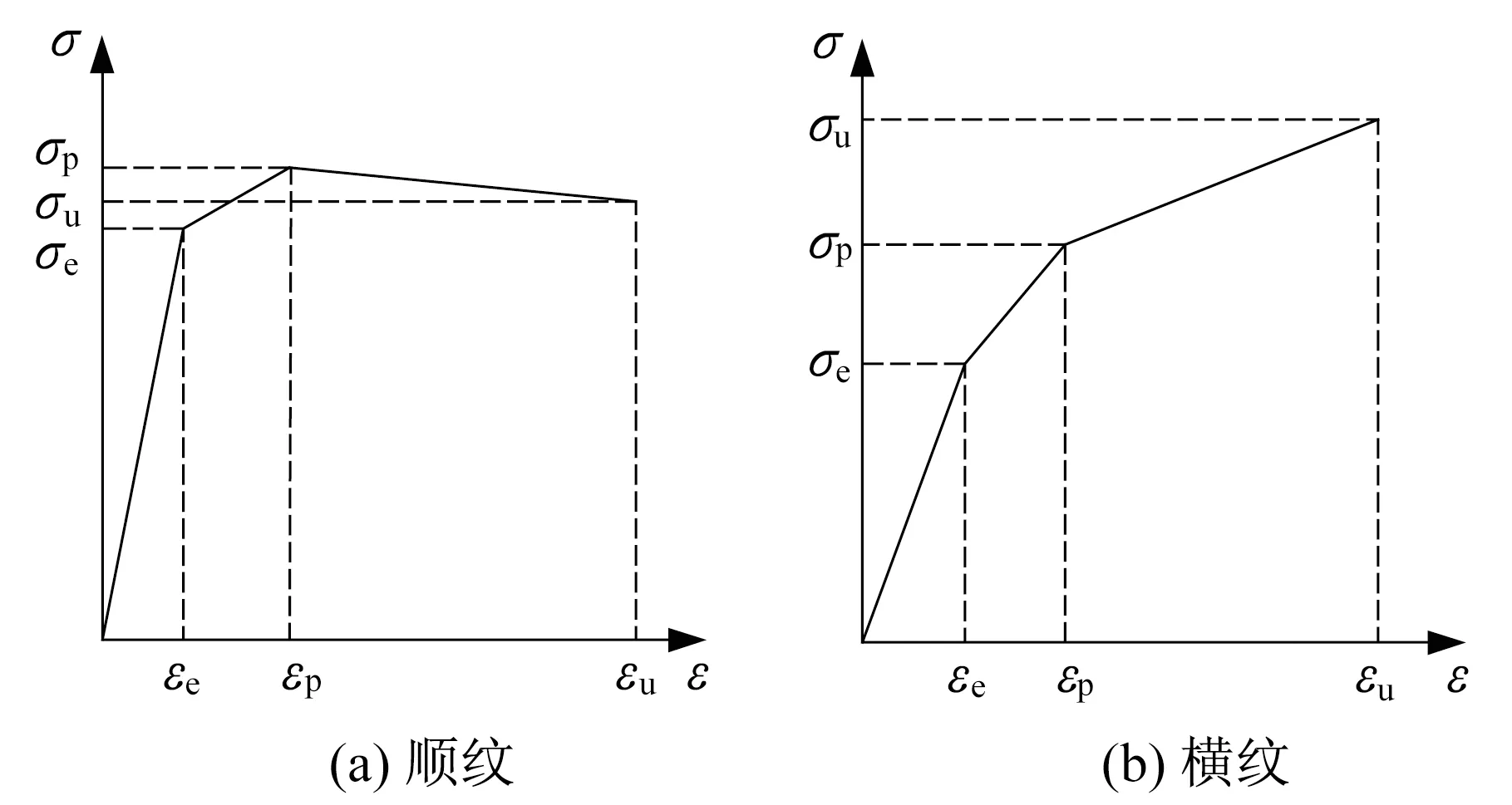

1) 木材

鉴于木材材性的各向异性,木材破坏准则采用Hill准则:考虑各向异性的Mises屈服准则,其通过判断等效应力与参考屈服应力的大小来判断材料是否发生屈服。

采用目前普遍使用的三线性应力-应变模型来模拟木材的本构,如图9所示,且忽略泊松比在非线性阶段可能发生的变化。木材的应力-应变关系和参数取值如表4和表5所示。

图9 木材应力-应变曲线模型Fig.9 Stress-strain curves mode of timber

表4木材弹性阶段力学性能参数

Table 4 Mechanical parameters of wood in elastic

表5木材塑性参数

Table 5 Mechanical parameters of wood in plasticity

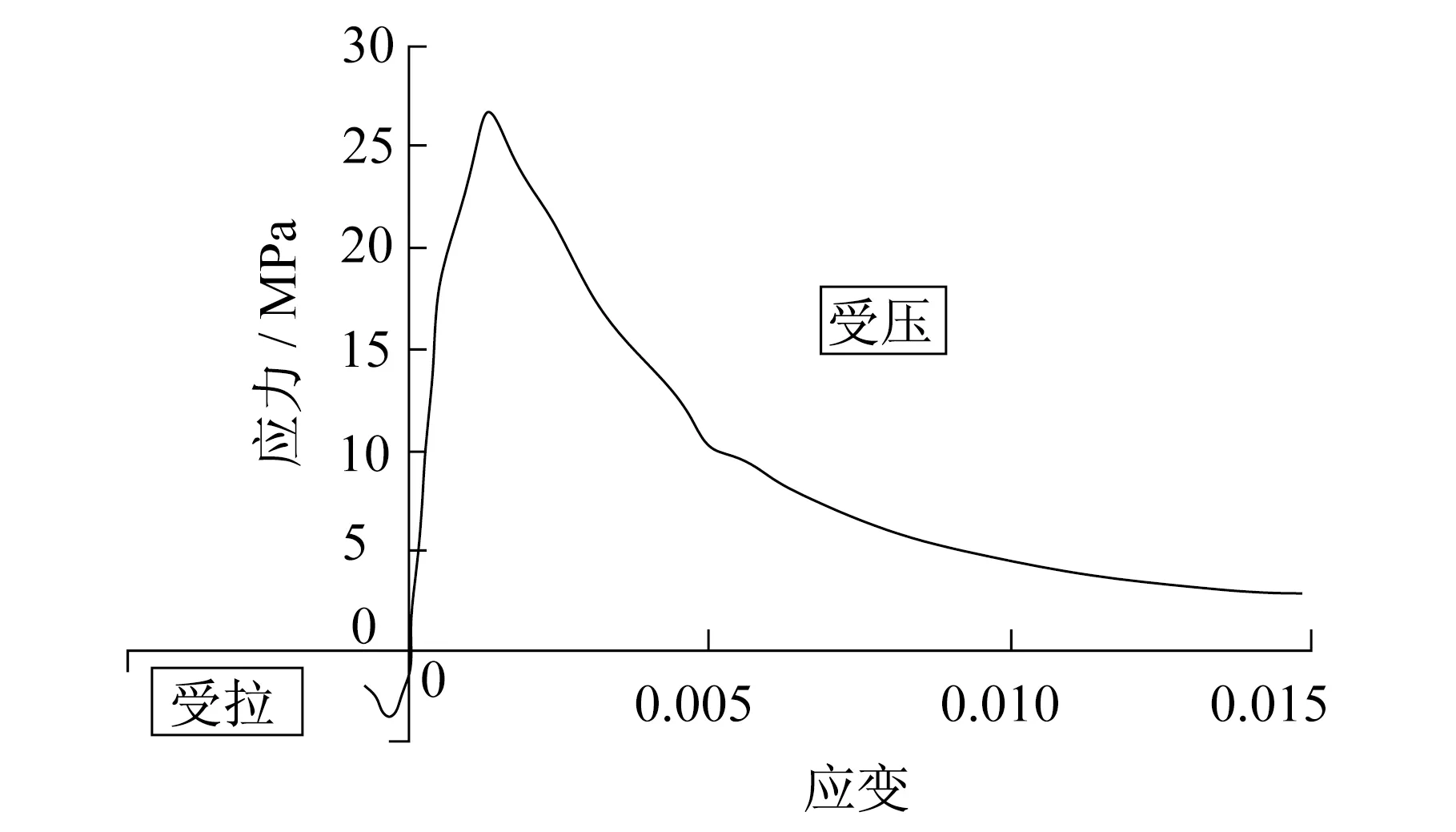

2) 混凝土

混凝土本构关系采用《混凝土结构设计规范》(GB 50005—2010)[12]中推荐的方法:考虑塑性损伤因子计算得到受压和受拉本构关系,本构关系如图10所示。弹性模量取32.5 MPa,泊松比0.2。

图10混凝土本构关系Fig.10 Concrete constitutive relation

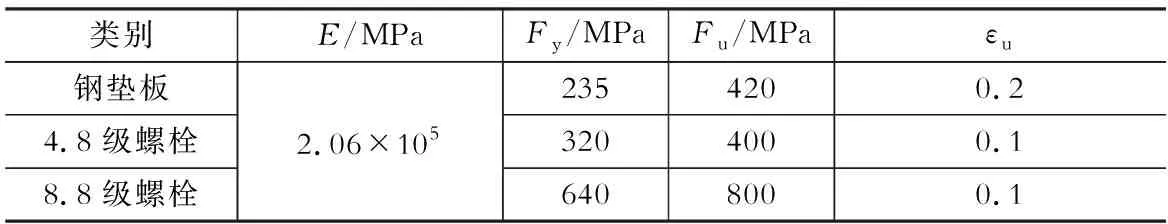

3) 钢材

钢材均采用双线性随动强化模型,如图11所示。根据文献[13-14]得到相应参数,其中,保证模型中的最大应变小于给定的极限应变值ε,钢材材性参数如表6所示。

图11 钢材应力-应变曲线模型Fig.11 Stress-strain curve mode of steel

表6钢材材性参数

Table 6 Parameters of steel material

3.1.2接触设置

节点模型包括木构件、混凝土、螺栓、螺母、垫片和钢垫板六个部件,不同材料之间采用接触对定义,接触对定义如表7所示,其中法向作用采用“硬接触”模型来描述压力和接触间隙的关系,切向采用库伦摩擦模型。

表7模型接触设置

Table 7 Contact Settings of model

除了以上四个接触对,由于螺栓与螺母、螺母与垫片、垫片与钢垫板以及螺栓与混凝土之间的接触关系几乎不产生相对位移或节点承载力贡献,因此对该四对接触关系采用绑定约束(tie contact)来进行模拟,减少接触数量,降低收敛难度。

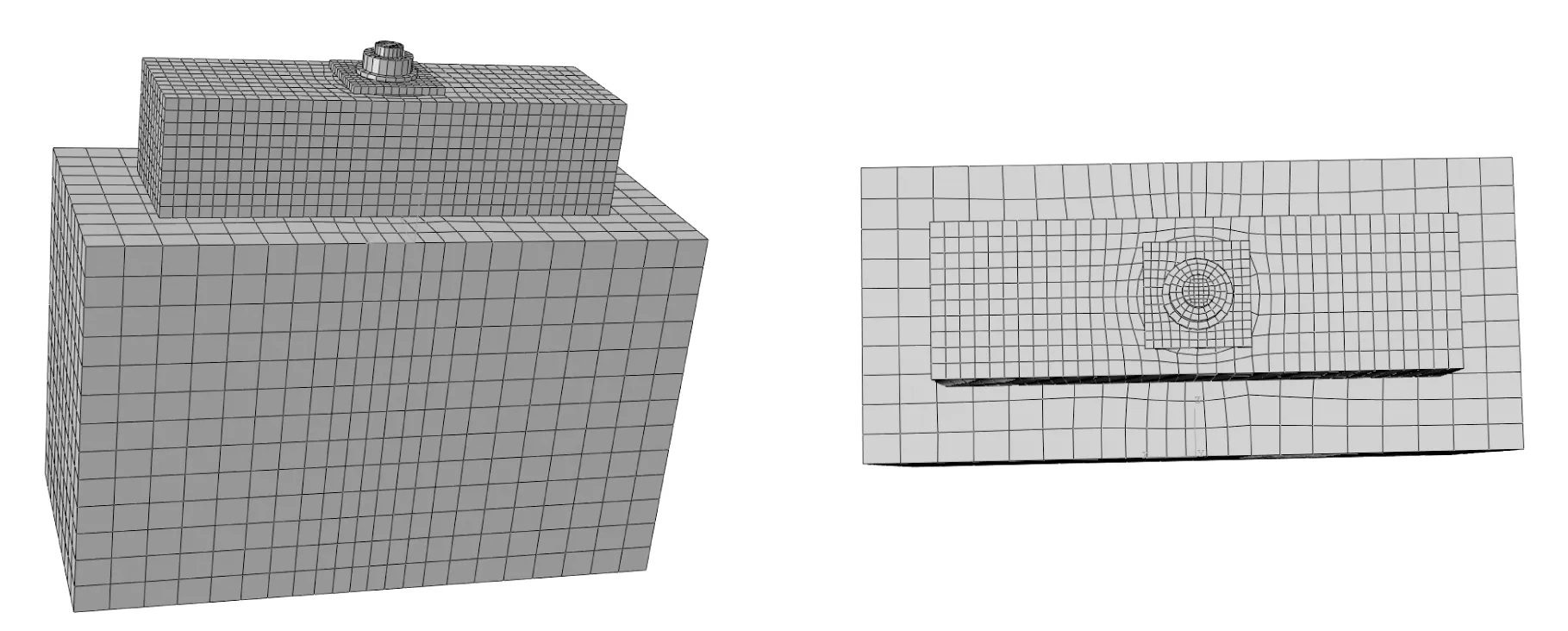

3.1.3单元选取、网格划分、边界假定

模型中木构件、螺栓和钢垫板、螺母、垫片和混凝土基座均采用8节点线性减缩积分六面体单元(C3D8R)。

本文为了兼顾计算精度和速度,选择在节点关键部位-螺栓与木材的孔壁承压部位进行精细化网格划分,在远离节点的混凝土基座部位单元尺寸相对较大。本章模型中在螺栓与螺母、垫片、钢垫板以及木材之间的接触面边界采用完全约束的种子,采用中性轴算法(medial axis)扫掠(sweep)划分生成网格,如图12所示,使得在所有的接触面处的单元节点一一对应。

图12 节点模型网格划分Fig.12 Grid division of node model

模型的边界条件如图13所示,在混凝土基座两侧施加边界约束固定整个模型;在木材顺纹方向端面上,采用位移控制加载方式施加水平推力。

图13 节点边界条件与位移加载方式Fig.13 Boundary condition and loading way

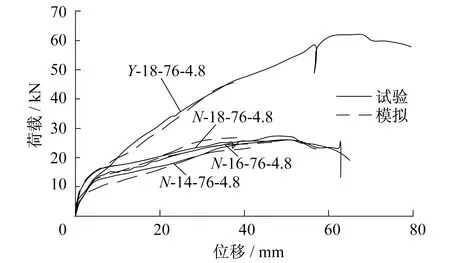

3.2 数值模拟结果验证

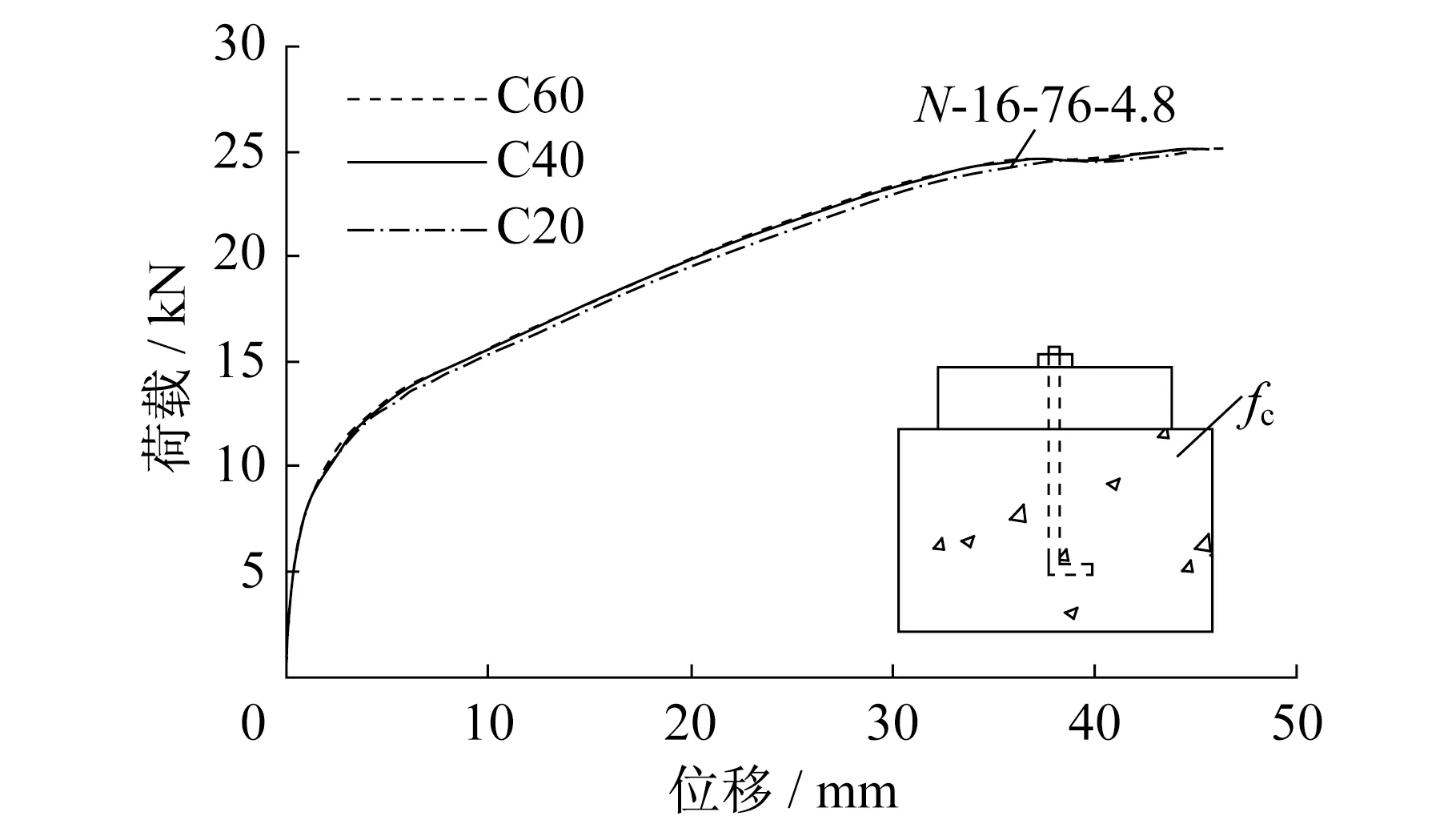

将不含钢垫板试件N-14-76-4.8、N-16-76-4.8、N-18-76-4.8及含钢垫板试件Y-18-76-4.8的数值模拟荷载位移曲线与试验荷载位移曲线进行对比(图14),结果吻合良好;同时,试件的破坏现象也与试验结果一致(以图15中试件N-16-76-4.8为例),因此验证了有限元模型的合理性,可用于进一步参数化分析。

图14 有限元模拟与试验荷载位移曲线对比Fig.14 Comparison curves between simulation and test

图15 试件N-16-76-4.8破坏剖面图对比Fig.15 Comparison of the profile (N-16-76-4.8)

3.3 参数化分析

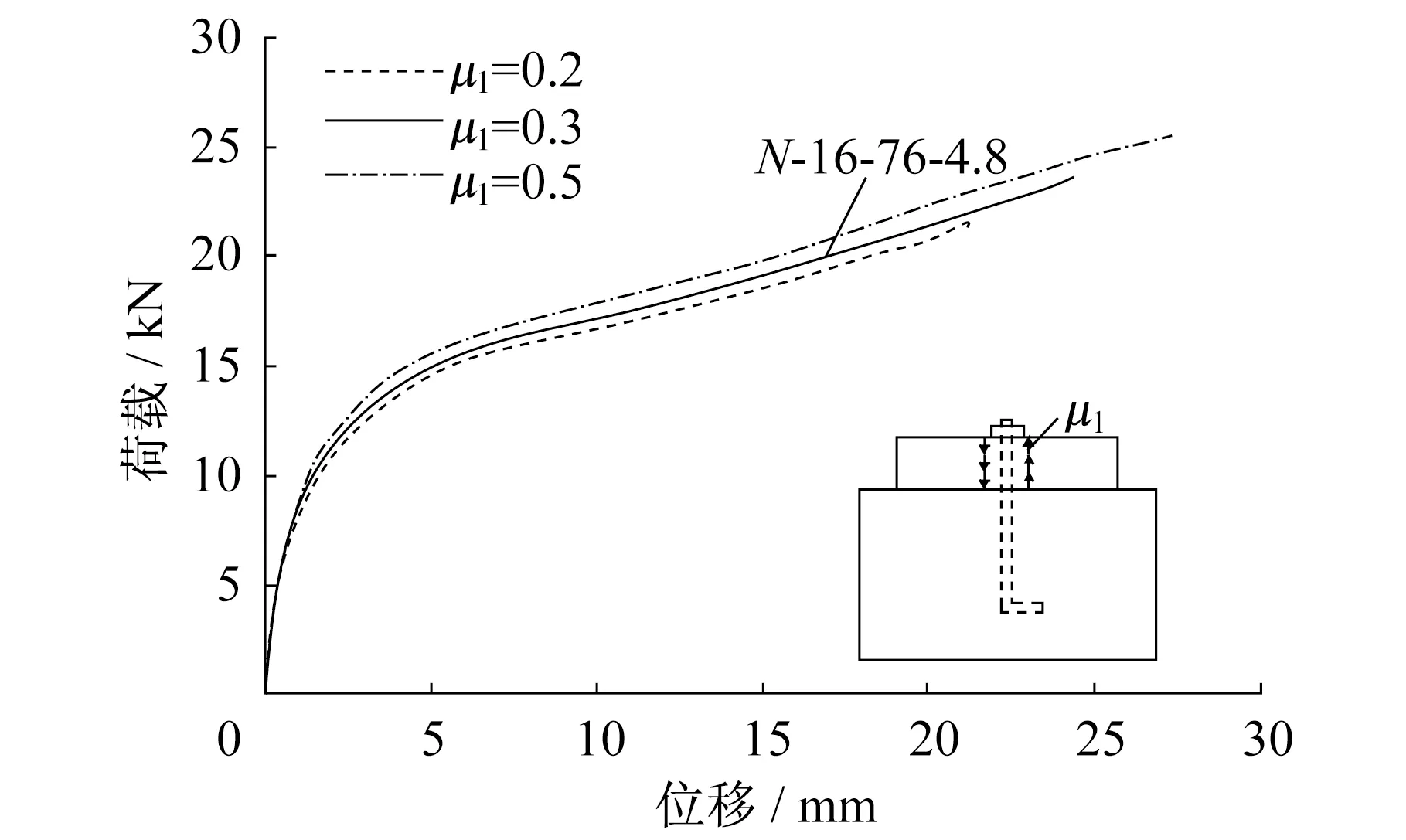

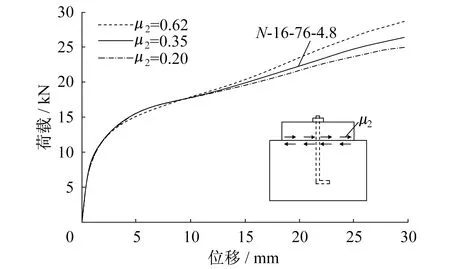

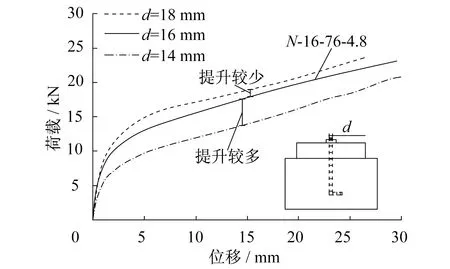

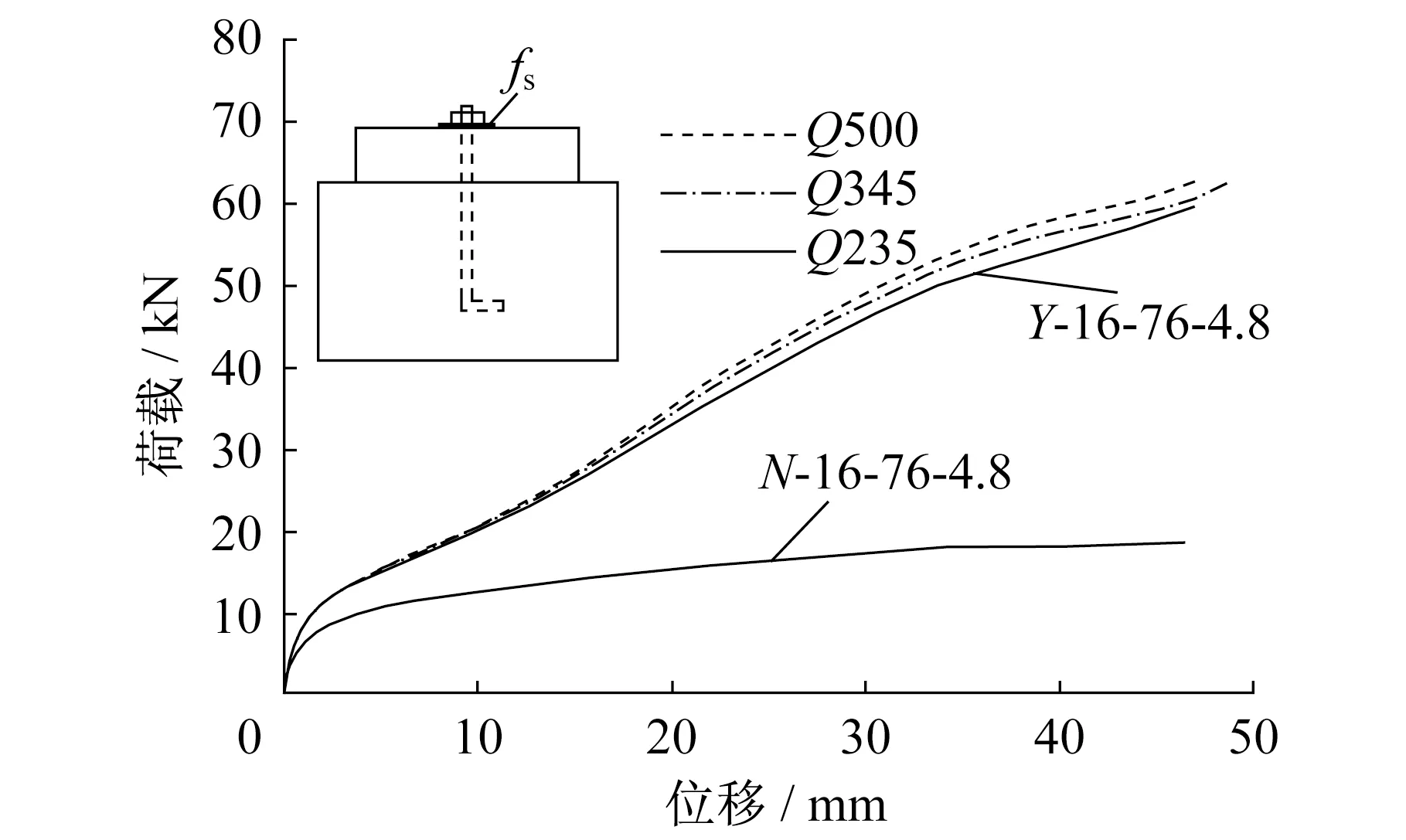

利用试件N/Y-16-76-4.8数值模型对节点承载力进行参数化分析,包含摩擦系数(木材与混凝土、螺栓与木材孔壁)、螺栓直径、螺栓强度、钢垫块强度以及混凝土强度,结果分别如图16-图21所示,依次得到以下结论:

图16 螺栓与木材孔壁摩擦系数μ1参数化分析Fig.16 Parametric analysis of friction coefficient between the blot and pin groove

图17 木材与混凝土摩擦系数μ2参数化分析Fig.17 Prametric analysis of friction coefficient between the wood and concrete

图18 螺栓直径d参数化分析Fig.18 Parametric analysis of the bolt diameter

(1) 增大螺栓与木材孔壁之间的摩擦系数μ1可以提高节点的承载力,但提升幅度较小;

(2) 增大木材与混凝土之间摩擦系数μ2,当位移小于10 mm对承载力的影响较小,可忽略,位移大于10 mm承载力提高越来越明显;

(3) 螺栓直径d的增大可以提高节点的初始刚度和承载力,但当螺栓直径超过一定尺寸时(16 mm),对于承载力提升的幅度减小,因此通过提高螺栓直径来提高节点承载力并不一定经济有效,实际情况中可考虑使用多个小直径螺栓;

图19 螺栓强度fb参数化分析Fig.19 Parametric analysis of the bolt strength

图20 钢垫板强度fs参数化分析Fig.20 Parametric analysis of steel plate strength

图21 混凝土强度fc参数化分析Fig.21 Parametric analysis of concrete strength

(4) 提高螺栓强度等级fb不能提高节点的初始刚度,对节点承载力也没有明显贡献;

(5) 提高钢垫板的强度等级fs对提高节点承载力无明显影响;

(6) 提高混凝土强度等级fc对节点承载力几乎没有影响。

4 结 论

本文对14个木-混凝土单螺栓连接节点试件进行了单调加载试验,得到了螺栓直径、螺栓强度、木材厚度、钢垫板对节点初始刚度、承载力、延性系数等力学性能的影响,并对数值模拟结果进行了验证。利用数值模型对连接节点进行了参数化分析。根据试验结果及参数化分析结果得到以下结论及建议:

(1) 木-混凝土单螺栓连接节点破坏模式包括木材顺纹劈裂破坏、螺母处木材局部横纹受压破坏,以及螺栓剪切破坏;螺栓具有单塑性铰和双塑性铰屈服模式。

(2) 当螺栓直径较小时,易出现螺栓剪断,当螺栓直径较大,易出现木材顺纹劈裂破坏和横纹局部受压破坏。

(3) 节点的有良好的延性,延性系数在3.13~11.28之间,可用于实际的使用中。

(4) 增加钢垫板可提高节点承载力近1倍,为了提高节点承载力以及防止木材被压溃,建议在设计节点时增加钢垫板。

(5) 增大螺栓直径可提高节点承载力及初始刚度,直径大于16 mm时,提高螺栓直径对于承载力的提升幅度不明显,设计中应综合考虑安全性和经济性因素。

(6) 参数化分析结果表明摩擦系数(螺栓与木材孔壁之间、木材与混凝土)、螺栓强度等级、钢垫板强度等级对于节点承载力影响不大;提高混凝土强度等级对节点承载力提高无影响。