响应面优化菠萝蜜果粉 真空冷冻干燥工艺

2018-07-11王颖倩朱科学谭乐和张彦军

王颖倩,张 伟,朱科学,谭乐和,张彦军,吴 刚

(1.黑龙江八一农垦大学工程学院,黑龙江大庆 163319;2.中国热带农业科学院香料饮料研究所,海南万宁 571533 3.黑龙江八一农垦大学电气与信息学院,黑龙江大庆 163319)

菠萝蜜(ArtocarpusheterophyllusLam.)是一种典型的热带水果,又称“树菠萝”和“木菠萝”,是世界上最大的食用水果之一,单个果实重10~50 kg[1]。菠萝蜜在我国种植已有一千多年的历史,在海南、广西、广东、云南、福建和台湾等地区均有种植[2-3]。菠萝蜜果实硕大,产量高,种植经济效益好。盛产期菠萝蜜产量为37500 kg/hm2左右,产值保守估计近十几万元[4]。菠萝蜜含有丰富的营养成分,如蛋白质、淀粉、维生素B6、硫胺素、钠、钾、铁、钙和锌等,具有抗氧化、降血压、治愈腹泻、缓解哮喘、溃疡和便秘等功效[5-7],是一种发展前景很好的热带水果。

据统计,美国菠萝蜜的消费额由2011年6900美元增加到2015年1.09亿美元[8]。此外,有关菠萝蜜的开发利用也越来越受到重视,Haque[9]开发菠萝蜜果肉和坚果仁的蛋糕,并研究了其储存性;Panda[10]将菠萝蜜加工成(8.23% v/v)果酒,有较高的抗氧化性能和感官评分;Alok S[11]对菠萝蜜果肉采用热风和冷冻组合干燥,制备了菠萝蜜脆片;Maity T[12]研究了油炸菠萝蜜脆片技术;Sayuti K[13]因菠萝蜜富含纤维将其加工成了果酱。目前我国菠萝蜜除了鲜食外,产品的加工主要集中在菠萝蜜脆片的加工工艺[4]。王天陆[14-15]研究了菠萝蜜脆片真空油炸和脱油技术工艺;徐飞[16]采用微波真空干燥技术探讨了干燥功率、时间和投物量对菠萝蜜脆片干燥效果的影响,并建立数学模型;王萍[17]研究了菠萝蜜脆片的热风变温压差膨化工艺;张彦军[18]针对真空冷冻不同降温模式对菠萝蜜果肉脆片的干燥效果进行了研究。而菠萝蜜果粉的加工工艺尚未见报道。新鲜水果含水率一般高达80%,被列为高度易腐商品[19],果肉作为菠萝蜜主要食用部分,占整果重量的30%~35%[20],将果肉直接加工成果粉不仅能降低运输成本,也能有效解决鲜果易腐烂难以远销的难题,还能丰富菠萝蜜市场的产品种类。

果粉的加工分为干法加工和湿法加工,即干制品研磨制粉和鲜果打浆制粉。干法加工的粉末,产品颗粒粗大,溶解性差,且制成的粉由于多次加热破坏了产品天然的营养成分和风味;湿法加工能在低温条件下制备,能很好的保持产品天然物质,且干燥均匀[21]。喷雾干燥和真空冷冻干燥因其具有较好成粉效果,被认为是果粉加工的主要加工方式[22]。真空冷冻干燥与喷雾干燥相比,能有效地避免干燥过程中产生的粘壁现象,从而减少原料的浪费,且能较好的保持热敏性物质的营养和色泽。

因此,本研究拟以菠萝蜜果肉为实验原材料,采用Box-Behnken法设计实验,探究真空冷冻干燥湿法加工中干燥温度、料液比和麦芽糊精添加量对菠萝蜜果粉含水率、溶解度和色差值ΔE的影响,为菠萝蜜果粉的生产提供理论依据。

1 材料与方法

1.1 材料与仪器

菠萝蜜 根据前期品种比较与筛选,选用马来西亚1号品种作为研究对象[23]。

JDG-0.2T型冻干机 兰州科近真空冻干技术有限公司;奥克斯(AUX)全营养果蔬调理机 奥克斯集团有限公司;海尔DW-86L728J超低温冰箱 海尔集团;Master-S-Plus UVF型实验室专用超纯水机 上海和泰有限公司;艾卡Magic-Lab多功能乳化分散机 艾卡(广州)仪器设备有限公司;MB45型快速水分测定仪 奥豪斯仪器(上海)有限公司;x-rite SP62分光测色仪 美国Xrite公司;DHG-9013A电热鼓风干燥箱 上海一恒科学有限公司;LXJ-IIB低速离心机 上海安亭科学仪器厂;DF-101S集热式恒温加热磁力搅拌器 巩义市予华仪器有限责任公司;AL 104电子天平 梅特勒-托利仪器(上海)有限公司。

1.2 实验方法

1.2.1 样品处理 菠萝蜜去除果皮、果丝和种子,洗净,取100 g菠萝蜜果肉,在一定料液比(鲜果质量:去离子水质量)下,低温条件下打浆5 min后,添加一定量的麦芽糊精,以4500 r/min的速度均质10 min,超低温条件预冻12 h,真空冷冻干燥机设定一定温度进行干燥,干燥后备用。。

1.2.2 指标测定方法

1.2.2.1 含水率 干燥结束后,立即利用MB45型快速水分测定仪对其含水率进行测定。

1.2.2.2 溶解度 取0.5 g菠萝蜜果粉,加入50 mL的超纯水,用磁力搅拌器以1500 r/min的转速搅拌5 min,4000 r/min条件离心5 min,取上清液20 mL两次,分别置于已知质量的玻璃培养皿中,烘箱105 ℃的条件干燥4 h,称其质量,计算其溶解度。

式中:η表示菠萝蜜果粉的溶解度(%),m0表示培养皿的质量(g),m1表示称取菠萝蜜果粉的质量(g);m2表示培养皿与蒸干菠萝蜜残余量的质量(g);δ表示菠萝蜜果粉的含水率。

1.2.2.3 色差值ΔE 采用x-rite SP62 分光测色仪进行色差值ΔE的测定(标样参数:L=87.15、a=3.86、b=35.16、c=35.37、h=83.73)。

1.2.3 单因素实验设计 设置真空冷冻干燥机参数,真空度为20~80 Pa,冷肼温度为-20 ℃,第一阶段物料板温度为60 ℃持续3 h,单因素实验温度研究为第二阶段,待真空冷冻干燥机屏幕显示物料恒重后取出物料实验结束。

固定料液比为1∶4 g/mL,麦芽糊精添加量为12.50%,考察干燥温度(40、50、60、70、80和90 ℃)对菠萝蜜果粉品质的影响;固定温度为60 ℃,麦芽糊精添加量为12.50%,考察料液比(1∶2、1∶3、1∶4、1∶5、1∶6、1∶7 g/mL)对菠萝蜜果粉品质的影响;固定温度为60 ℃,料液比为1∶4 g/mL考察麦芽糊精添加量(5.00%、7.50%、10.00%、12.50%、15.00%、17.50%)对菠萝蜜果粉品质的影响。

1.2.4 响应面实验设计 在单因素实验基础上,确定干燥温度(A)、麦芽糊精添加量(B)和料液比(C)的实验范围,以含水率(Y1)、溶解度(Y2)和色差值ΔE(Y3)为实验指标,采用Box-Behnken法对菠萝蜜果粉品质进行综合优化,因素水平及其编码见表1。

表1 实验因素水平及其编码表Table 1 Independent variables and their levels

1.3 数据分析

单因素与指标的趋势图,通过Origin Pro 9.0软件完成图形的绘制;因素与指标间响应面图的绘制和响应面回归方程式的建立均采用Design-Expert 8.0.5软件进行处理,因素间显著性通过方差分析,p<0.01表示极显著影响,p<0.05表示显著影响。

2 结果与分析

2.1 单因素结果与分析

2.1.1 干燥温度的确定 由图1a可知,含水率随着温度的升高先降低后升高,温度在真空冷冻干燥过程中主要为物料内部水分逸出提供能量,当干燥过程中干燥温度较高时,物料失水处于内控状态,供给的能量一部分用于水分的逸出,多余的能量会增加表层的温度,因温度过高,表层会出现水蒸气通道堵塞和硬化现象,从而物料的含水率增大。由图1b可知,溶解度随着干燥温度的升高,先升高后降低,温度较高时,物料外皮硬化,导致溶解度降低,在干燥温度为60 ℃,菠萝蜜果粉具有较高的溶解度;由图1c可知,温度较高会破坏物料原有的色泽,菠萝蜜果粉色差值ΔE随着干燥温度的升高逐渐升高。结果表明,干燥温度直接影响菠萝蜜果粉的效果,当干燥温度较低时菠萝果粉具有较好的色泽,但需要较长的干燥时间,较高的干燥温度虽然能缩短干燥时间,但是果粉的品质受到一定影响。

为防止粉末产品结块,规定产品包装前的含水率不能高于4%[24],为了保证有充足的包装时间,果粉的含水率越低越好。关于溶解度现在还没有明确的标准,溶解度越高越容易被人体消化吸收,同时考虑到果粉后期多元化的利用,溶解度越高越好。当色差值ΔE超过7后就会超过可接受误差。综合考虑干燥温度对含水率,溶解度和色差值ΔE的影响,因此选取干燥温度为50~70 ℃作为响应面实验的实验范围。

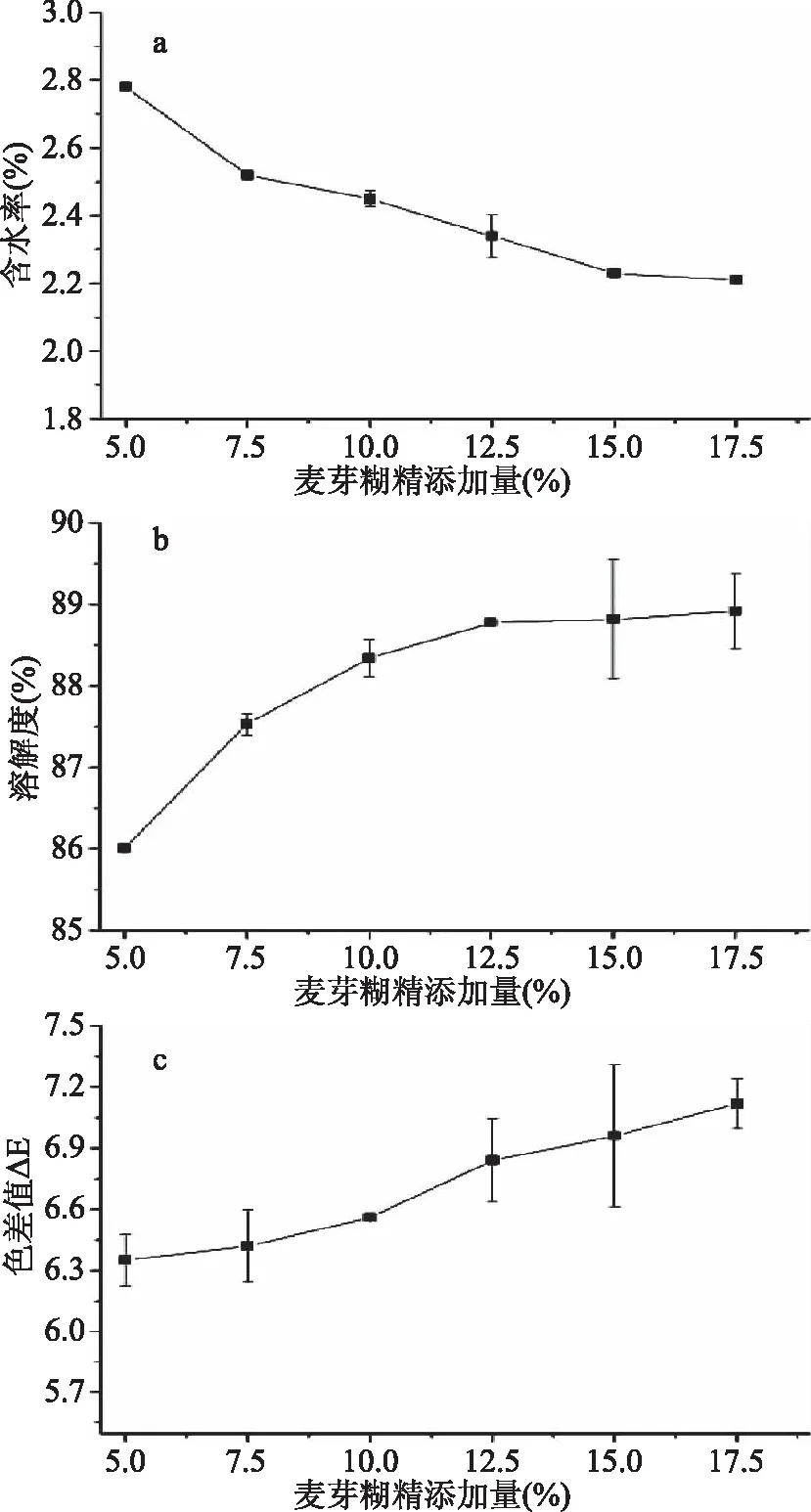

2.1.2 麦芽糊精添加量的确定 如图2a所示,随着麦芽糊精添加量的增加,

图2 麦芽糊精对(a)含水率、

含水量逐渐减小并趋于稳定,是由于麦芽糊精易溶于水也易失水的结构,当麦芽糊精与被干燥的物料混合后,改变了物料之间的粘黏度,增大了果粉颗粒之间间隔,加速样品的干燥。本研究发现,添加麦芽糊精的量越多,干燥终点的含水率越低,可能是由于果浆微粒间夹杂的麦芽糊精的量增多,减小了物料的粘黏性和增大了干燥过程中形成的干燥通道,使菠萝蜜果浆越容易被干燥;图2b所示,溶解度随着麦芽糊精添加量的增加逐渐增加,添加适当的麦芽糊精改善了菠萝蜜果粉的外层形态,使果粉之间的粘黏性降低,溶解度升高;如图2c所示,随着麦芽糊精添加量的增加,色差值ΔE也逐渐增大,用于麦芽糊精的本体颜色为白色,菠萝蜜果粉的本体颜色为黄色,当随着麦芽糊精添加量逐渐增大时,菠萝蜜果粉越来越偏离本体颜色。

综合考虑麦芽糊精添加量对果粉含水率、溶解度和色差值ΔE的影响,因此选取麦芽糊精添加量为5%~10%作为响应面实验的实验范围。

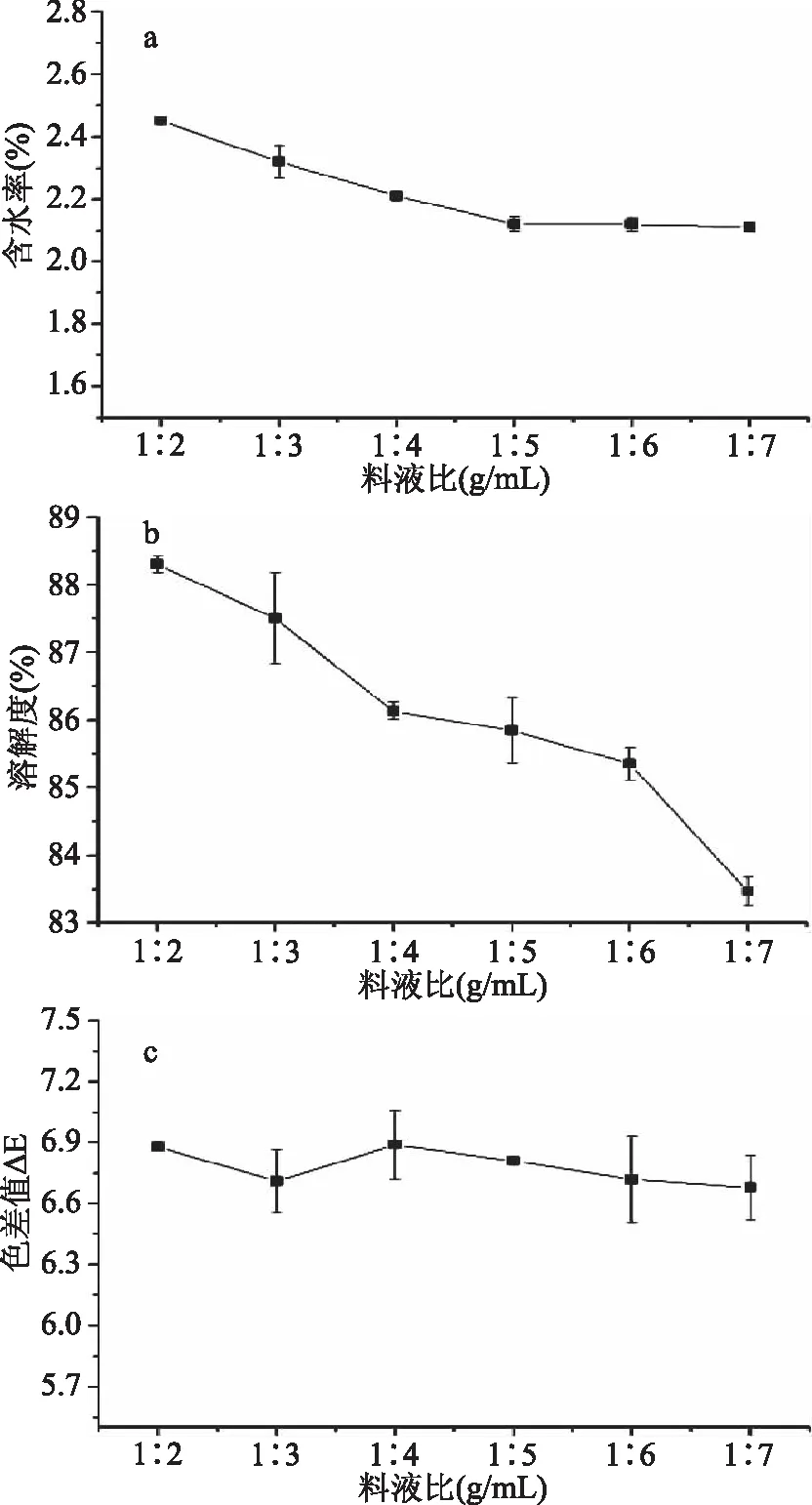

2.1.3 料液比的确定 由图3a可知,随着料液比的增加,菠萝蜜果粉的含水率总体呈现下降趋势,料液比达到1∶5后,随着料液比的增加含水率趋于稳定。料液比越大,菠萝蜜微粒的距离就越大,自由水较易从果浆中逸出,逸出的自由水,使菠萝蜜微粒之间的干燥通道变大,水蒸气从冻结的物料中逸出就越容易,物料也越容易被充分干燥。在同一干燥温度下,此温度的干燥能力有限,当物料内部的自由水逸出后,物料的水分不再随着料液比的增加发生变化,即含水率随着料液比的增加趋于平稳[25];由图3b可知,溶解度随着料液比的增加呈现下降趋势,料液比越大,菠萝蜜果粉的溶解度越低。由图3c可知,料液比对色差值ΔE几乎没有影响。

图3 料液比对(a)含水率、

料液比越小所需要的干燥时间就越短,考虑到能耗和以及对干燥后果粉的含水率,溶解度和色差值ΔE的影响,因此选择料液比为1∶2~1∶4 g/mL作为响应面实验的实验范围。

2.2 响应面实验设计与结果分析

根据Box-Behnken中心组合设计原则,利用Design-Expert 8.0.5软件设计实验,实验设计与结果见表2。以含水率、溶解度、色差值ΔE作为相应值,设计了三因素三水平共计17个实验点的响应面实验方案,其中有12个析因实验,5个零点实验,用以估计实验误差。

表2 实验设计与结果Table 2 Experimental design and results

利用Design-Expert 8.0.5软件对表2中的数据进行方差分析,结果见表3。

表3 回归系数显著性分析Table 3 Regression coefficient significance analysis

2.2.1 回归方程分析 利用Design-Expert 8.0.5软件,对表2中的数据进行回归处理,得到Y1(含水率)、Y2(溶解度)和Y3(色差值ΔE)三个响应面回归方程:

Y1=2.35-0.13A-0.096B-0.033C+0.032AB+0.005BC+0.39A2+0.00075B2-0.032C2

Y2=87.53+0.010A+0.44B-0.35C+0.11AB-0.14AC-0.45BC-1.79A2-0.33B2-0.30C2

Y3=6.35+0.50A+0.11B-0.00625C-0.040AB+0.0025AC-0.010BC-0.20A2+0.020B2-0.063C2

2.2.2 响应面图分析 根据回归方程得出不同因素影响指标的响应面图见图4~图6,响应面图能直观的反应出因素对指标的影响情况。

2.2.2.1 工艺参数对含水率的影响 由表3可知,一次项中,干燥温度和麦芽糊精的添加量对含水率的影响极显著(p<0.01),料液比对含水率的影响不显著(p>0.05),由p的大小可以得出影响菠萝蜜粉含水率的主次因素为:A(干燥温度)>B(麦芽糊精添加量)>C(料液比);二次项中,干燥温度A2达到了极显著水平(p<0.01),说明温度对菠萝蜜含水率有直接影响,是限制含水率的主要因素;交互项中可以看出个交互项对含水率影响不显著(p>0.05),说明因素对指标的影响没有产生叠加效应。

由图4可知,温度较低时物料有较高的含水率,当温度超过60 ℃后,物料的含水率出现上升趋势,但增加幅度较小。随着干燥温度的升高含水率呈现先降低后升高的趋势,当干燥温度为60 ℃时,含水率最低。在真空冷冻升华干燥阶段,介质传入的热量主要使冰晶升华,升华干燥结束后进入解析阶段,此时物料内部仍具有约10%的含水量,大部分以吸附水的形式存在,去除吸附水比去除自由水具有更高的难度,因此,干燥温度较低时吸附水较难去除,具有较高的含水率;然而,当干燥温度升高到一定程度后,传入的能量一部分用于冰晶的升华,多余的热量会增加冻干体表层的温度,使基质粘度升高,导致局部气流通道粘结,使内部水汽蒸发通道受阻,甚至出现表层硬化的现象[26];Akkaya Z[27]和Sathalakshmy[28]研究发现含糖量高的物料水分蒸发过程受外表皮结壳状态的影响显著,表皮结壳后,内部水分较难逸出,这就是高温时含水率较高的原因[28]。此外,在料液比不变的条件下,随着麦芽糊精添加量的增加,含水率呈现下降趋势,这与陈启聪等[29]的研究结果相一致。麦芽糊精添加和料液比对含水率的影响呈现线性关系,麦芽糊精添加量曲面变化较料液比曲面变化明显要陡,这说明麦芽糊精添加量对含水率影响较料液比更显著,与表3中的回归系数显著性结果分析相一致。

图4 各因素对含水率影响的响应面分析Fig.4 Response surface analysis of various factors affecting moisture content

2.2.2.2 工艺参数对溶解度的影响 由表3可知,在一次项中,麦芽糊精添加量对溶解度有显著影响(p<0.05),温度和料液比对溶解度影响不显著。从p值大小顺序确定影响溶解度的主次顺序为:B(麦芽糊精添加量)>C(料液比)>A(干燥温度);二次项中干燥温度A2对溶解度有极显著影响(p<0.01);交互项对溶解度的影响不显著(p>0.05)。

从图5可知,随着麦芽糊精添加量的增大,菠萝蜜果粉的溶解度逐渐增加,这点与Caliskan G[30]的研究结果相一致,可能是通过加入麦芽糊精减少了物料粘性,并于干燥过程中在果粉颗粒表面形成外层,在外层麦芽糊精的保护下,物料一定程度上避免了长时间与热空气直接接触,另一方面麦芽糊精缩短了干燥时间,也缩短果粉与热空气接触的时间,从而进一步提高了溶解度。料液比对溶解度的影响接近显著(p=0.0517>0.05)。溶解度随着料液比的增加逐渐减小(图5),可能是因为料液比越大,升华时水蒸气逸出的通道就越大,水蒸气逸出后,解析阶段,增大了物料与热空气接触的相对表面积,受干燥温度影响表面形成一层致密的硬壳,从而导致菠萝蜜果粉的溶解度降低;Si X[31]研究还发现高温或者长时间的干燥方法会导致果粉的溶解度降低,可能是因为干燥过程中美拉德反应使单糖损失严重所以导致溶解度减低,料液比越大意味着干燥时间越长,单糖损失的越严重,溶解度就越低。

图5 各因素对溶解度影响的响应面分析Fig.5 Response surface analysis of various factors affecting solubility

2.2.2.3 工艺参数对色差值ΔE的影响 由表3可知,在一次项中,干燥温度和麦芽糊精添加量对色差值ΔE有极显著的影响(p<0.01),料液比对色泽的影响不显著(p>0.05)。影响菠萝蜜粉溶色差值ΔE的主次因素为:干燥温度(A)>麦芽糊精添加量(B)>料液比(C);二次项中干燥温度A2对溶解度有极显著影响(p<0.01);交互项对色差值ΔE的影响不显著(p>0.05)。

由图6可知,随着干燥温度的升高,色差值ΔE增大。资料显示物料水汽逸出温度越低时,干燥过程中产品褐变减少,产品的色泽越好[32]。当干燥温度较高时,导致色泽热降解或者在干燥过程中发生美拉德反应,致使色泽产生变化[31]。随着麦芽糊精添加量的增加,菠萝蜜果粉色差值越大。这是由于麦芽糊精所占的比例越大,使得菠萝蜜果粉的颜色越偏离本色。从图6可以看出无论温度和麦芽糊精添加量如何变化,料液比对色差值ΔE的影响值都保持水平值,说明料液比对色差值ΔE几乎没有影响。

图6 因素对色泽的影响相应面分析Fig.6 Response surface analysis of various factors affecting color

2.3 优化结果分析

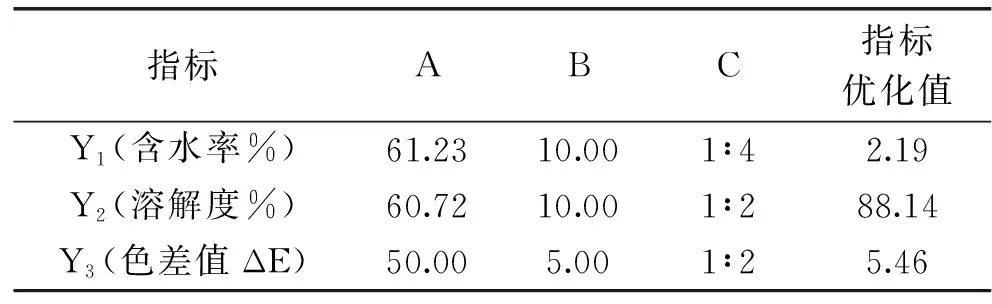

利用Design-Expert 8.0.5软件中的优化程序,对表3中的相关数据进行优化,Y1(含水率)和Y3(色差值ΔE)在实验条件下达到最小值,Y2(溶解度)在实验条件下达到最大值,即Yj=MinY(j=1,3),Y2=MaxY,各实验指标的优化值及对应的工艺参数组合如表4。

表4 指标优化值Table 4 Indicator optimization values

通过对实验的3个指标进行加权分析,令:F0=λ1Y1+λ2Y2+λ3Y3,其中λ1、λ2、λ3分别对应Y1(含水率)、Y2(溶解度)、Y3(色差值ΔE)的加权系数,且λ1+λ2+λ3=1。参照文献[33-34]方法评定菠萝蜜果粉的权重系数,果粉产品在安全水分内(含水率5%),对各个指标的重要性达成以下共识:色泽相对重要,含水率和溶解度略重要,得出权重系数的分配情况为λ1=0.3、λ2=0.3、λ3=0.4。

利用Design-Expert 8.0.5软件对其进行加权综合优化分析得到综合优化分析的参数组合为干燥温度(A)=55.90 ℃,麦芽糊精添加量(B)=9.10%,料液比(C)=1∶2 g/mL,得到各指标理论最优值为:含水率(Y1)为2.21%,溶解度(Y2)为87.40%,色泽(Y3)为5.71,对最优工艺参数进行相应的修正,工艺参数为干燥温度(A)=56 ℃,麦芽糊精添加(B)=9.00%,料液比(C)=1∶2 g/mL。

参照修正后的工艺参数进行验证实验,获得菠萝蜜果粉的含水率(Y1)为2.29%,溶解度(Y2)为88.10%,色泽(Y3)为5.86,三个实验指标含水率,溶解度,色差值ΔE接近的理论值最优值,表明本研究优化的干燥工艺参数达到预期。

3 讨论与结论

真空冷冻干燥制备果蔬粉两种(干法和湿法)加工方式中,湿法加工在干燥过程中能有效的缩短干燥时间,降低含水率低,还可以通过添加助干剂提高产品品质。邓资靖等[35]以紫薯为原料,通过真空干燥、真空冷冻干燥、鼓风干燥三种干燥方法对紫薯湿法加工全粉干燥工艺进行了研究,发现真空冷冻干燥较其他两种干燥方式能较好的保存紫薯的营养物质,且有较高的出粉率。李翠丽等[36]采用四种干燥方式制备梨枣粉,发现真空冷冻湿法加工不仅能够很好的保持梨枣的理化性质,而且梨枣粉的抗氧化活性也能较好保留。王伟等[37]探究了湿法冻干草莓粉的加工工艺,确定了最优工艺为在-25 ℃的条件下预冻5 h,装料厚度为6 mm,升华温度为55 ℃,解析温度为70 ℃时制备的草莓粉品质最佳。张康逸等[38]将三种鲜食谷物玉米、青麦仁、青豆磨浆处理后采用真空冷冻干燥方式获得复水性、溶解性较好,吸湿率低,颗粒细腻、色泽均一、具有特有的香气谷物全粉,综合感官评分为96分。

综上所述,真空冷冻湿法加工在干燥果蔬粉过程中保持物料原有的色泽和营养成分方面,具有其他干燥方式不可比拟的优势。本文通过湿法加工菠萝蜜果粉,在单因素实验的基础上,利用响应面优化得到菠萝果粉真空冷冻干燥工艺参数为干燥温度56 ℃、麦芽糊精添加量9.00%、料液比1∶2 g/mL,在此工艺参数下制备的菠萝蜜果粉含水率为2.29%,溶解度为88.10%,色差值ΔE为5.86。优化后的工艺参数制备的菠萝蜜果粉品质更好,为菠萝蜜果粉后续的研究和产业化生产提供理论参考。