基于PID控制的自动分拣搬运机器人的设计*

2018-07-11李彦军

李彦军,李 慨

(1.河北工业大学,天津 300130;2.山西机电职业技术学院,山西 长治 046011)

0 引 言

近几年随着电子商务和网购的爆发式增长,物流行业面临着巨大的挑战,亟需提高物流配送的时效性和精确性。传统的物流仓储模式已无法满足现在电子商务物流发展的需要,电子商务物流系统的智能化、自动化需求迫在眉睫[1]。

物流是电子商务的重要环节之一,而分拣是物流的一项基本工作内容。有研究表明,分拣作业是消耗人力、时间、成本最高的环节,使用人力占整个物流中心的50%左右,作用时间占60%以上,而且作业成本达到物流中心总成本的40%左右[2-3]。因此为适应市场发展需求,智能化仓储物流系统的研究具有重要的现实意义。笔者设计的机器人能够实现物品的搬运与自动分拣功能。

1 分拣搬运机器人的运动学和动力学分析

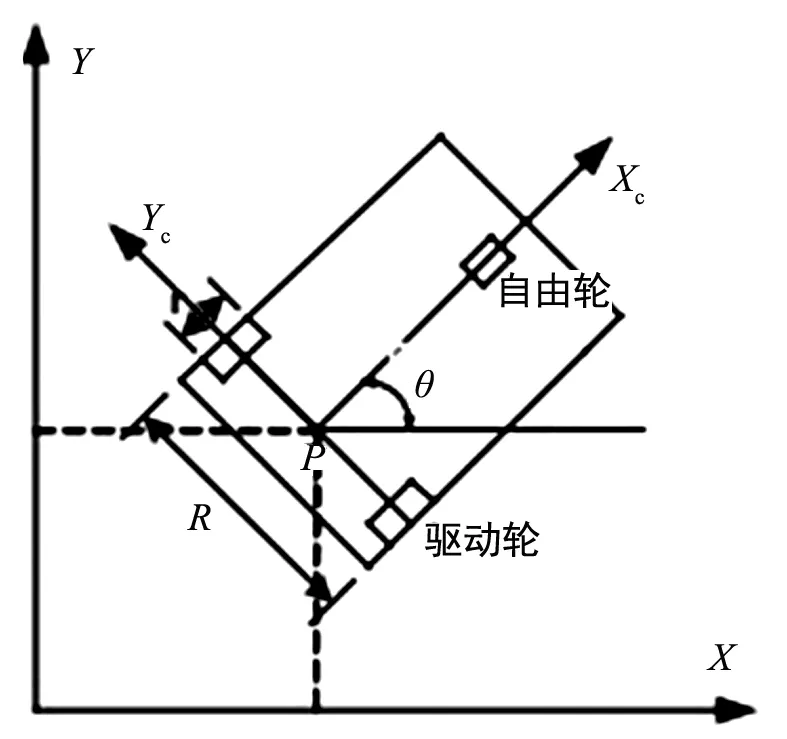

研究对象是具有三轮结构的移动机器人,它由同轴的两个驱动轮和一个辅助前轮(自由轮)的小车所组成,如图1所示。驱动轮上直流伺服电机负责机器人的运动和转向。

对于图1所示的移动机器人,非完整约束使机器人只能在与驱动轮轴垂直的方向上运动,即必须满足纯滚动和无滑动的条件,可以用公式表示如下:

(1)

图1 分拣搬运机器人的运动坐标系

定义向量q=[x,y,θ]T表示移动机器人的位姿,(x,y)表示机器人参考点P在笛卡尔坐标系的坐标,θ为X轴与XC轴的夹角。由于n=3,m=1,所以v是一个二维向量,可取v=[vp,wp]T,其中vp表示P处的线速度,wp表示P处的角速度。移动机器人的运动学方程为[4-5]:

(2)

基于图1所示的移动机器人结构,由Lagrangian公式可得动力学方程参数:

(3)

受非完整约束的机器人动力学模型表达式为:

(4)

由公式(3),可把式(4)变换为如下的形式:

(5)

则分拣机器人的动力学方程为:

(6)

2 增量PID的控制算法

机器人以单片机作为控制系统的核心部件。单片机只能根据采样的实时偏差来计算控制量,它是一种采样控制;采样过程中如果采样周期T选择的足够小,采样数值计算方法准确,被控过程则与连续控制非常相近。采用的是增量式PID控制方法,其离散后的表达式为[8]:

Δu(k)=KP[e(k)-e(k-1)]+K1e(k)+

KD[e(k)-2e(k-1)+e(k-2)]

(7)

式中:u(k)表示第k个采样时刻的控制量,其中k=1,2,…;e(k)表示第k个采样时刻的航向输入偏差,其中k=1,2,…;KP表示比例增益,KP=1/σ;KI表示积分系数,KI=KPT/TI;KD表示微分系数,KD=KPTD/T;e(k)表示第k次采样的偏差。

为了便于后续程序的编写,将式(7)整理如下:

Δu(k)=q0e(k)+q1e(k-1)+q2e(k-2)

(8)

增量式PID算法只要求保留前三个时刻的偏差值,这样可以节省大量资源也避免了过大的积累误差。综合考虑系统的稳定性能、响应速度、超调量、稳态精度等因素,分析得出KP、KI、KD和时间域性能指标间具有如表1所示关系。通过多次的实验验证,增量式PID控制算法能够加快系统的阶跃响应的速度,减少系统的超调量。

表1 KP、KI、KD与时间域性能指标的关系

3 自动分拣功能的设计

本系统中所使用的ZKR6806M是RFID读写器的一种,它可以同时读写IS0-18000-6B和EPC CLASS1 G2频段。此种读写器广泛用于流水线生产、物流跟踪信息和门禁安防等领域,还可以同时读写多个目标标签[7]。

其主要技术参数:工作频率为02~928 MHz;通讯接口为RS232;波特率高达9 600 bps(可配置);可实现读写双工;工作方式为广谱跳频方式或者定频发射脉冲方式;电源接口为5V/DC;读写距离为5~25 cm。

物品表面附着电子标签,进入自动识别系统的读写器的磁场范围内时,电子标签获得能量将储存在芯片中的数据信息送出,读写器读取并解码信息,供应用程序进行数据处理,实现自动分拣。

4 实验结果及分析

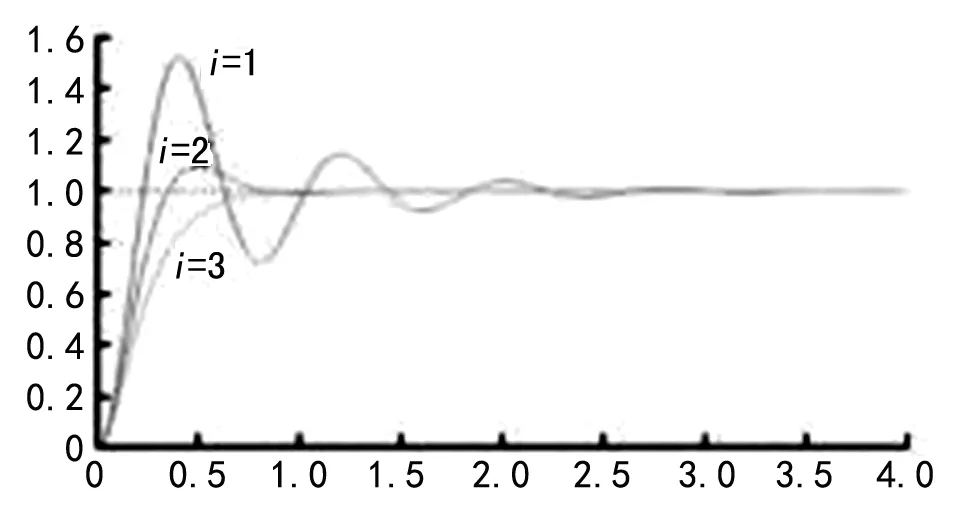

利用MATLAB软件对PID参数进行仿真,测试PID控制电机的稳定性。主控器每10 ms对电机的编码器采样反馈。左右电机编码器的给定值为40,左右电机的速度为40。方案1的P参数过小,I参数过大,调节速度缓慢;方案3的P参数过大,容易导致系统震荡。经过整定选择方案2,经过实验验证,分拣搬运机器人运行状态稳定,达到预期效果,具有参考价值,如图2所示。

图2 PID参数整定

5 结 语

本文设计的分拣搬运机器人以单片机控制技术为基础,通过PID算法控制机器人电机驱动,机器人平稳的行进,实现物品的搬运。依据RFID读写器实现物品的自动分拣,大大提高了分拣效率与质量。