油船锚机船体支撑结构强度数值计算分析*

2018-07-11郭哲璐董明海洪波杰傅引峥

郭哲璐,张 华,董明海,洪波杰,傅引峥

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.舟山万达船舶设计有限公司,浙江 舟山 316021)

0 引 言

锚机一般位于艏楼甲板上,是现代船舶非常重要的舾装设备之一[1]。当船舶处于锚泊状态时,锚机会受到锚链传递的极大拉力;当船舶处于航行状态时,考虑到风浪等特殊环境的影响,锚机有可能会受到海浪的冲击[2];同时,锚机和甲板之间靠螺栓和楔块连接,当锚机受力时,螺栓和楔块也会承受较大的轴向或剪切应力。因此,出于安全性考虑,对于锚机支撑结构和连接螺栓楔块的应力情况进行计算很有必要。

对于螺栓和楔块的应力计算理论已经非常成熟,可根据静力学原理直接计算[3-4]。而对于锚机支撑结构强度的计算,由于锚机结构的复杂性,用理论计算法将非常困难[5]。因此,目前船厂和设计单位普遍采用的是更为简便、高效的有限元法对锚机支撑结构进行计算和校核,而这一方法也已经被各大船级社所认可[6-7]。

本船为13800DWT油船,采用Φ52(AM3)液压单侧式锚机(双卷筒)。根据《钢质海船入级规范》(2015)中对船首甲板锚机强度要求,运用理论计算法对螺栓及楔块应力进行计算校核,然后运用有限元方法对锚机支撑结构强度进行直接计算和分析。

1 有限元模型及参数

1.1 有限元模型

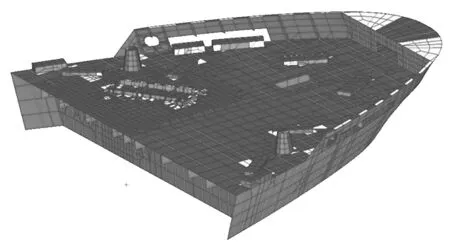

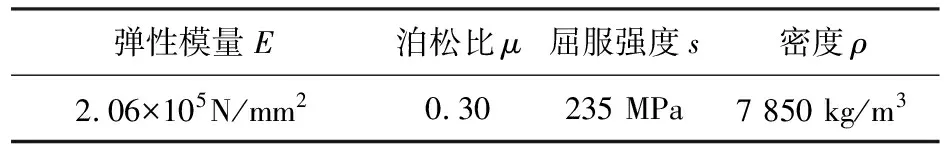

采用有限元软件MSC.patran建立锚机支撑结构模型,模型范围选取纵向从#156到船艏,横向采用全宽模式建模,垂向包括首楼甲板室结构及锚机底座。坐标系设置如下:沿船体中纵剖面水平指向船首为X轴正向,沿船体中站面水平指向左舷一侧为Y轴正向,沿中站面从艏楼甲板垂直向上为Z轴正向[8]。模型采用板单元和梁单元模拟,如图1所示。

边界条件做如下设置:端部及模型下沿限制其3个平动自由度,转动自由度不做限制。

该支撑结构的材料采用“CCS-A”级钢,具体的材料属性及参数如表1所示。另外:建模计算时所有的板和构件均取建造厚度。

图1 锚机支撑结构有限元模型

表1 材料参数

1.2 载荷工况计算

当船舶处在锚泊状态时,锚机会受到很大的锚链拉力;而当船舶处在航行状态时,考虑到甲板上浪等恶劣环境,锚机会受到海浪的冲击。因此工况设置必须分别计算锚链破断强度载荷和甲板上浪载荷。

(1) 45%锚链破断载荷(LC1工况)

本船采用AM3-52型锚链,其破断强度为2 110 kN,根据《规范》要求,当校核螺栓力时,取45%的破断力,即:

P=2110 kN×45%=949.5 kN,将其分解为:

Px=-P×45%×cosα= -908.01 (kN)

Fz=Wg+P×sinα= -331.56 (kN)

其中:α为锚链与水平面夹角,取17°,锚机重量W=5.5 t,重力加速度g=9.81 kN/kg。

(2) 甲板上浪载荷(LC2、LC3工况)

在船舶航行过程中,锚机收到的上浪载荷可分为舷外侧上浪(LC2工况)和舷内侧上浪(LC3工况),须分别计算校核,上浪载荷以压力形式作用在锚机上如图2。

图2 锚机受力示意图

可分解成沿锚机中心线方向分力Px和垂直中心线分力Py,具体可按下述方法进行计算:

Px=200 MPa×Ax=1 200 (kN)

Py=150 MPa×f×Ay=1 151.25 (kN)

式中:锚机轴线方向投影面积:Ax=6.00 m2,垂直锚机轴线方向投影面积:Ay=3.07 m2。平行于轴线的锚机计算宽度B=3.70 m,锚机最大高度H=1.62 m代入式(1)得:f=3.28>2.5,取2.5。

f=1+B/H

(1)

综上所述,锚机在三种工况下所受载荷如表2。

表2 载荷工况汇总

2 锚机螺栓布置参数计算

锚机和艏楼甲板之间靠螺栓连接,因此锚机所受的载荷都会直接传递到螺栓上,螺栓受到轴向力和剪力的作用,当受力过大超过许用极限时,螺栓会发生断裂而失效,因此在须对螺栓进行应力计算。

图3 公共底座螺栓分布图

本船锚机公共底座上共布置有30个螺栓,如图3所示。第i个螺栓的所受轴向力可通过式(2)~(5)计算:

Rxi=(Px×h×xi×Ai)/Ix

(2)

Ryi=(Py×h×yi×Ai)/Iy

(3)

Rsi=W/N

(4)

Ri=Rxi+Ryi-Rsi

(5)

式中:Px、Py分别为X方向和Y方向计算作用力;h为锚机轴线离安装平面的高度为0.90 m;xi、yi为第i个螺栓到所有N个螺栓中心的坐标;Ai为螺栓所有螺栓横剖面面积之和;Rsi为由锚机自重产生的在第i个螺栓上的反作用力;Ix、Iy分别为对Y轴和X轴的惯性矩,可按式(6)~(7)计算:

(6)

(7)

对第i个螺栓的剪切力Fxi,Fyi以及合力Fi可通过式(8)~(10)计算:

Fxi=(Px-μWg)/N

(8)

Fyi=(Py±μWg)/N

(9)

(Py≥0时取“-”,Py<0时取“+”)

(10)

式中:摩擦系数μ=0.5;螺栓数量N=30。

为了求出锚机所受载荷的等效作用点,根据图纸中螺栓布置的尺寸参数,可按式(11)~(13)计算,经过计算得到锚机螺栓布置的中心坐标(X0,Y0,Z0)=(-2 035.93 mm,-819.67 mm,900 mm)。

(11)

(12)

Z0=h

(13)

3 螺栓及楔块应力计算校核

3.1 螺栓轴向应力计算校核

通过计算得到螺栓轴向应力值如表3所示。

表3 螺栓轴向力计算结果

其中数值正数代表螺栓受轴向拉力,负数代表螺栓受轴向压力。由计算结果可知:螺栓组中最大轴向拉伸力发生在LC2工况16号螺栓,F=98.69 kN。该连接螺栓型号为M36,性能等级8.8,经查《机械设计手册》,其截面积A=10.18 cm2许用应力[δ]=640/2=320 MPa,许用剪切应力[τ]=0.38[δ]=121.6 MPa,则该螺栓最大轴向拉伸应力为:δ=F/A=96.9 MPa<320 MPa,故满足规范衡准要求。

3.2 螺栓剪切应力计算校核

通过计算得到不同工况下每个螺栓所受到的剪切应力,然后比较得出每个工况下螺栓最大剪切应力,如表4所示。由计算结果可知:螺栓最大剪切应力发生在工况LC2和LC3,其应力值τ=f/A=53.2 MPa<121.6 MPa(许用值),故满足规范衡准要求。

表4 螺栓剪切力计算结果

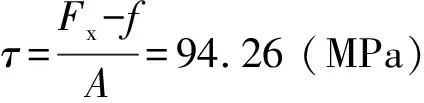

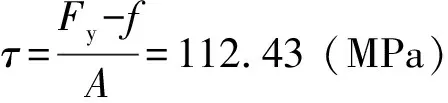

3.3 楔块剪切应力计算校核

楔快是焊接在基座上的楔形铁块,布置在锚机和基座之间,因此楔块受到锚机传递的水平力的作用,通过前文计算得到不同工况下楔块所受水平力,如表5所示。

锚机自重产生的摩擦力:f=μWg=26.98 (kN)

由计算结果可知,X和Y方向的剪切应力均小于许用应力(141 MPa),故楔块及其焊缝均满足规范衡准要求。

表5 各工况下楔块所受水平力

4 锚机支撑结构强度计算分析

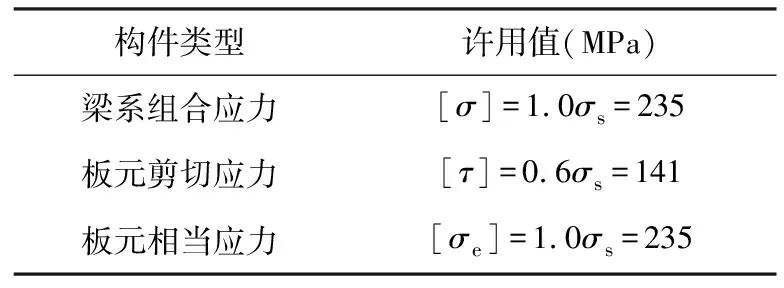

4.1 许用应力衡准

根据CCS规范,锚机支撑结构许用应力强度衡准见表6所示。当计算应力不超过许用应力时可视为满足衡准要求。表中σs为正应力。

表6 许用应力强度衡准

4.2 强度校核及分析

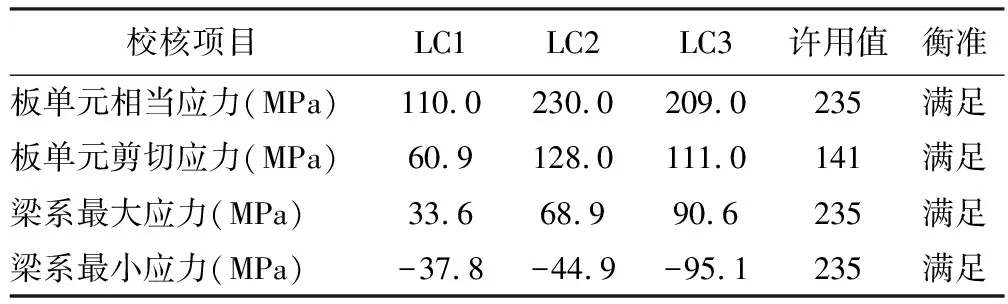

采用MSC.Nastran软件对不同工况下锚机基座及其支撑结构强度进行计算,得到各单元最大应力,汇总如表7所示,应力分布云图如图4~7所示。

由计算结果可知:该结构的最大应力为230.0 MPa,位于锚机基座腹板和艏楼甲板交界处;最大剪切应力为128.0 MPa,位于基座肘板与甲板交界处。可见锚机与甲板的交界位置应力水平较高,这主要是由于基座变形受限,容易应力集中,因此这些部位可做加强处理,比如甲板加厚或者在下面焊接复板。

对比不同工况发现:甲板上浪工况(LC2、LC3)相比于45%锚链破断强度工况(LC1)应力水平高出不少,舷外侧上浪(LC2)和舷内侧上浪(LC3)相差不大,可见甲板上浪工况更加危险,需重点考虑;而在相同工况下,板单元的应力水平普遍高于梁系,因此设计时需特别关注板架结构。

总之,尽管局部位置有应力集中现象,但各结构的最大计算应力均小于许用应力,因此本船锚机的船体支撑结构强度满足规范要求,该结构设计合理可行。

表7 各工况结构应力汇总

图4 Vonmises应力云图(MPa) 图5 剪切应力云图(MPa)

图6 梁系最大应力(MPa) 图7 梁系最小应力(MPa)

5 结 语

根据CCS规范要求对一艘13800DWT油船锚机及船体支撑结构进行强度计算和分析。首先运用静力学方法计算并校核了连接螺栓的轴向力和剪切力,然后通过有限元法对锚机支撑结构的应力进行计算和分析,计算结果表明:

(1) 螺栓的轴向应力和剪应力、楔块的剪应力在不同工况下均小于许用应力,表明:该锚机连接螺栓和楔块强度满足规范要求。

(2) 锚机支撑结构最大应力出现在基座和艏楼甲板的连接位置,对此处结构可用局部增厚或者焊接复板的方法进行加强。

(3) 通过不同工况对比,舷外侧上浪(LC2工况)应力水平最高,说明此工况最危险,设计时需重点考虑。

(4) 在各工况下该油船锚机及支撑结构的强度均符合规范要求,说明该结构设计合理,安全性能得到保障。

文中计算方法和分析结论可为同类船舶锚机及船体支撑结构的设计提供参考。