阀门的寿命试验及结果判定*

2018-07-11赵朋举罗焱泽

牛 龙,赵朋举,罗焱泽

(中国船舶重工集团公司第七二五研究所,河南 洛阳 471000)

0 引 言

阀门的寿命试验是阀门可靠性试验中最重要、最基本的项目之一。阀门的寿命试验一般指静压寿命试验,在实验室条件下模拟阀门的实际工况,对阀门进行从全开到全关的循环操作,考核其失效方式,测试阀门的寿命特性,寻找阀门的失效规律。阀门的寿命试验,为阀门的可维修性,可靠性设计提供了现实依据,为阀门的设计优化和工艺改进提供了方向。一般认为,新设计阀门产品、涉及关键部件或关键工艺更改时,需要进行寿命试验。

1 阀门寿命试验标准

静压寿命试验为在实验室条件下,阀门在额定压力作用下,进行全开到全关的循环操作试验。试验过程中要按照相应标准的要求,对阀门进行检验,直到阀门达到标准判定阀门工作失效条件为止。

国内关于阀门寿命试验的标准主要有以下几个:

JB/T 8858—2004 《闸阀静压寿命试验规程》 ;

JB/T 8859—2004 《截止阀静压寿命试验规程》 ;

JB/T 8860—2004 《旋塞阀静压寿命试验规程》 ;

JB/T 8861—2004 《球阀静压寿命试验规程》 ;

JB/T 8863—2004 《蝶阀静压寿命试验规程》 ;

CB/T 3397-93《船用阀门静压寿命试验》 。

试验规程及标准主要规定了阀门的寿命试验的使用范围、试验要求、试验方法、试验过程检验与记录、试验次数判定等方面。

2 阀门寿命试验方法

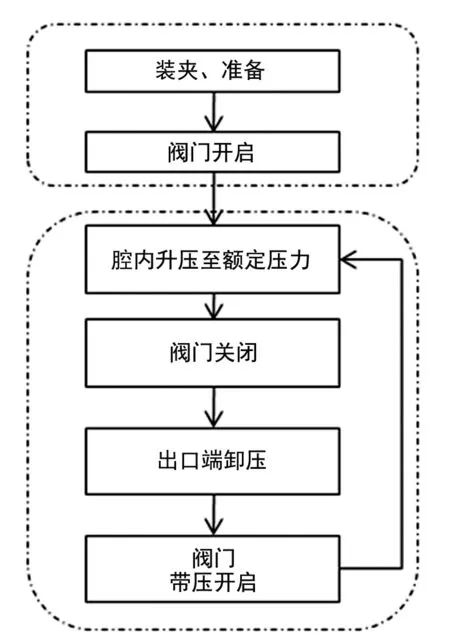

根据阀门寿命试验相关标准,阀门的寿命试验应按照如图1所示程序进行。

图1 寿命试验流程图

阀门试验中应注意以下问题:

(1) 阀门的寿命试验装置如图2,在试验前要进行检验,确保能够为达到阀门寿命试验的程序要求,完成阀门的寿命试验[1]。装置中使用的压力表、力矩扳手、泄漏测试容器、电磁计数器、压力表等计量器具要检定合格。

图2 寿命试验原理图1.往复泵 2.压力表 3.稳压容器 4.水系统阀 5.气系统阀 6.阀前压力表 7.驱动机构 8.被试阀门 9.阀后压力表 10.阀后控制阀 11.液压泄放阀

(2) 阀门在进行寿命试验前应检查阀门的各项性能,包括阀门的内、外泄漏量,启闭力矩,各零件的工作状态等。带执行器的阀门,还要检测阀门的启闭时间,阀门启闭位置指示等。检测的内容要作为阀门的原始工作数据记录下来。

(3) 阀门的操作装置,包括手轮,减速箱,电动、液动执行器等应该作为阀门的一部分,参与阀门的寿命试验测试。阀门的执行器的失效同样视为阀门工作失效条件,并判定阀门寿命试验停止。

(4) 阀门在进行寿命试验之前应提前制定详细的试验方法,包括阀门每次密封检验的循环试验次数,检验的项目,判定依据等。

3 阀门寿命试验过程检验及结果判定

阀门寿命试验过程中要对阀门进行检验,确保阀门的寿命试验按照标准规定进行。阀门的寿命试验分为寿命试验过程检验和寿命试验中断检验[2]。

阀门寿命试验过程检验,是指在阀门试验的过程中的检验,主要包括试验压力,启闭力矩,阀门及执行器工作状态进行检验。检验的主要目的在于随时发现阀门的过程中出现的非正常状况,包括压力异常升高,电压不稳等,避免这些不确定状况造成的阀门失效,导致试验失败。如果在寿命试验过程中出现了此类情况,应立即停机检修,排除故障,并进行记录后,继续进行寿命试验。

阀门寿命试验中断检验,是按照标准、规定,在进行一定次数的阀门寿命试验后,对阀门的密封性能进行检验,确保阀门能够按照要求实现密封和启闭。此类检验内容包括以下几个方面:①密封副;②阀杆及阀杆螺母等零件磨损检验;③填料函密封测试;④中法兰等可能出现外漏的部位;⑤阀门的启闭力矩;⑥其他零部件。

阀门的检验结果要作为原始数据,进行记录。

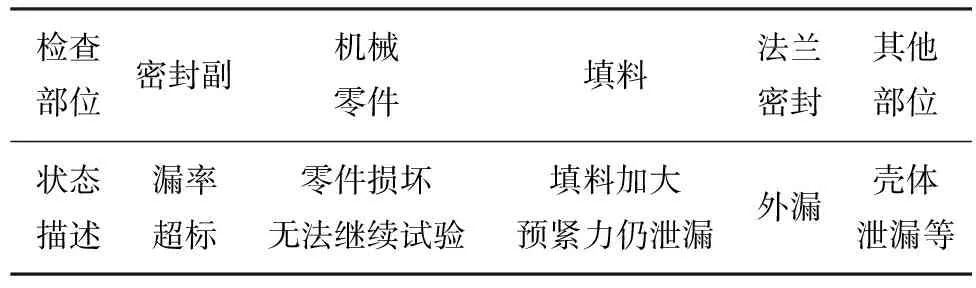

在阀门寿命试验的间断检验时,如果出现阀门终止试验条件中的任意一条时,都应当判定阀门寿命试验结束。寿命试验终止条件如表1所示。

表1 阀门寿命试验终止条件

4 阀门的寿命试验对阀门设计的指导

阀门的寿命试验可以从材料的磨损,密封的失效类型,阀门的使用防护等方面考察阀门使用可靠性,为阀门的优化设计和工艺改进提供依据[3]。

(1) 寿命试验对关键零部件的验证

阀门在设计过程中,对关键零部件都进行了计算和校核,从一定的程度保障了阀门设计的可靠性。此类设计很难考核阀门由于磨损而损失掉的强度,只有通过寿命试验进行考核,验证阀门设计的合理性[4]。

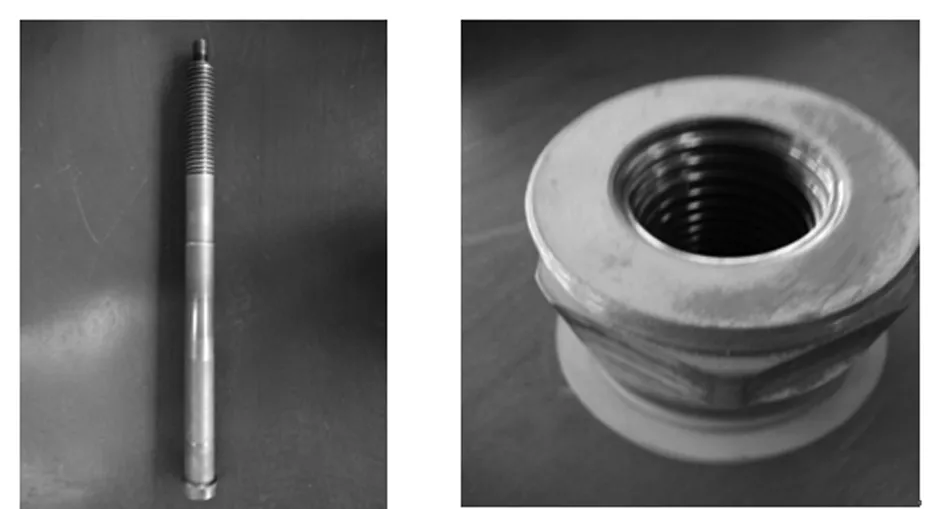

在闸阀和截止阀中,阀杆和阀杆螺母的梯形螺纹是操作阀门启闭的重要零件。经过6 000次寿命试验,螺纹会受到较严重的磨损如图3。通过寿命试验,根据三针法测量阀杆螺纹,根据公式(1)计算螺纹中径,得出阀杆螺纹在轴向距离磨损量如表2,测量内螺纹牙顶宽度,得出梯形内螺纹的磨损量如表2。

d2=M-(4.864d0-1.866P)

(1)

式中:d2为梯形螺纹中径;P为梯形螺纹螺距;d0为量针直径;M为三针法测量的平均测量值。

图3 寿命试验后的阀杆及阀杆螺母

由表2可以看出:螺纹副的磨损在初期磨损量较小,在后期,随着润滑能力的减弱和表面防护层脱落,螺纹的磨损速度急速增快。因此,恶劣工况下的螺纹副在设计时一般要考虑表面硬化;阀杆螺母的磨损量远大于阀杆磨损量。因此阀杆螺母在设计时,要适当增加螺纹长度,增大螺纹提高螺纹的加工精度,减缓阀杆螺母螺纹的磨损量。

表2 实测阀杆螺纹副磨损量

(2) 寿命试验对密封的验证

阀门密封副在经过寿命试验后,会对阀门的密封造成影响。通过实验验证表明,阀门的密封在试验过程中会出现磨损,且磨损多出现在密封面较窄的一侧,以及硬度较低的一侧。

对球阀进行寿命试验验证,泄漏量如表3、表4所示。试验证明,硬密封的阀座,在经过寿命试验初期,密封效果会有所改善。经过一段时间的密封考核以后,密封面之间配合更加完善,能够达到比阀门初装完成时更好的密封效果和更小的启闭力矩。

表3 硬密封球阀寿命试验泄漏情况记录表

表4 软密封球阀寿命试验泄漏情况记录表

对于软密封阀座,最初的密封效果显然会更好,经过长时间的磨损,软密封阀座表面质量会变坏,出现凹坑,划痕,甚至开裂等现象。

寿命试验表明,对于长时间使用,启闭频繁的阀门,密封副的硬密封设计要优于软密封设计。

(3) 寿命试验能够考核阀体在使用过程出现的易损问题。

通过长时间的寿命试验,阀门在设计中没有考虑到的循环压力,循环应力等作用会对阀门的零件造成损坏。经过寿命试验发现,阀门较多出现的问题有填料密封失效,中法兰垫片密封失效,阀杆卡阻等。阀门的寿命试验能够及时考核阀门的设计不足,反向指导阀门的设计,为阀门的使用和维护提供现实依据,为阀门的日常使用和维护提供了方向和预先的解决方法。

5 结 语

按照相关标准要求进行的寿命试验,虽然同阀门实际使用工况存在一定差距,如未考虑阀门的腐蚀,阀门的温度变化,阀门的介质等情况,但是阀门的寿命试验,可以从受力件的磨损,法兰及填料的磨损,密封面的磨损等多方面考核阀门的可靠性和稳定性,为阀门的设计提供有力的保障,是阀门设计、考核的重要方法。