SAP ERP在轨道交通装备制造企业的应用

2018-07-11马金鑫

马金鑫

(中车青岛四方机车车辆股份有限公司信息技术部,山东 青岛266111)

某轨道交通装备制造企业属于典型的单件小批量生产方式,在接到销售订单后才进行设计、采购和生产,具有设计变更频繁、生产周期长、生产计划调整频繁的特点。为了满足生产的需要,该轨道交通装备制造企业实行事业部和生产部两级计划体系,事业部负责制定项目整体计划,生产部负责制订列辆生产计划。按照生产模式划分,该企业属于 ETO(Engineering-to-Order)按订单设计生产模式。在SAP ERP系统实施过程中,通过启用项目管理,改进生产计划控制模式和变更模式,较好地满足了该企业的业务需求。

1 系统实施目标

该企业前期实施的物流信息系统,基本满足了当时对采购、物流、财务等业务管理的需求,但是随着企业业务的发展和管理精细化需求的提高,物流信息系统已越来越满足不了业务管理的需求,主要表现在:物流和采购过程没有按项目管理,库存物料和采购订单追踪不到所属项目;设计数据与生产制造数据没有集成,需要人工进行数据导入导出,工作量大且容易出错;工艺对生产指导性不强,只对外购物料和班组进行了划分,没有对生产节拍进行设计;生产计划和生产过程没有纳入系统管理,生产计划完成率需要手工统计,效率低下。为了支撑企业业务的发展,满足对管理精细化的需求,该企业决定实施SAP ERP系统,项目实施需要实现以下目标:

(1)项目管理能够贯串产品全生命周期,包括研发、采购、物流、生产、销售和财务过程,实现事业部对整个项目的全过程管控。

(2)研发设计与生产制造的数据共享及集成。PDM系统中的物料主数据、BOM、工艺路径等基础数据能够通过接口传输到ERP系统,作为ERP系统的基础数据使用。

(3)工艺对生产的指导与控制。BOM和工艺路径中的数据变了,生产订单中的数据自动跟着变。

(4)生产时按列辆生产与采购时按项目采购。生产过程中是按列辆组织生产的,采购过程中如果按列辆采购,会大量增加采购部门的工作量,且不利于与供应商进行价格谈判,需要实现按项目采购。

(5)流水线大部件按辆生产与下料件按列生产的结合,下料件是按列批量生产的。

(6)三日计划对生产发料的控制。三日计划的拣配和开工时间作为指导物流拣配和发料的依据。

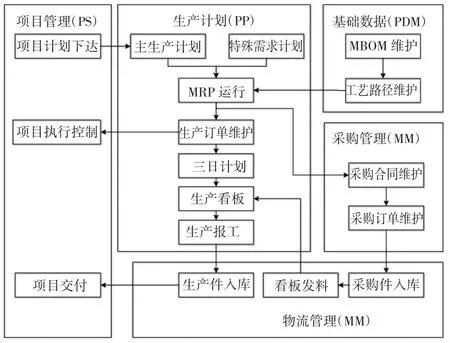

2 系统业务流程设计

根据业务需求调研得出的详细需求,满足公司按项目和列辆组织生产的模式,设计了公司生产相关的总体业务流程,如图1所示。在PS(Project System)模块进行项目计划的下达与控制,实现项目全生命周期管理;在 PP(Production Planning)模块,根据项目计划,通过运行MRP实现三日计划的生成,并对生产过程进行管控;在MM(Material Management)模块实现采购订单的创建和生产发料,对采购和收发料过程进行管控。

图1 系统业务流程图

3 关键问题解决方案

3.1 工艺路径按产线设计

SAP ERP一般通过生产版本来区分产线,每个生产版本对应一条工艺路径。启用WBS工艺路径后,每一辆车对应的WBS元素会对应一条工艺路径,生产版本数量大量增加,生产版本已不适合用来区分产线。为了满足生产业务中对产线的需求,考虑到公司产线数量不是特别多,用生产版本的第一位数表示产线,例如在表1中,生产版本“2001”中的2表示2号产线,详细计划组“20181471”表示工艺路径,在生产分厂转计划订单到生产订单时,通过二次开发程序,实现产线与生产版本的对应。

表1 生产版本与工艺路径对应关系表

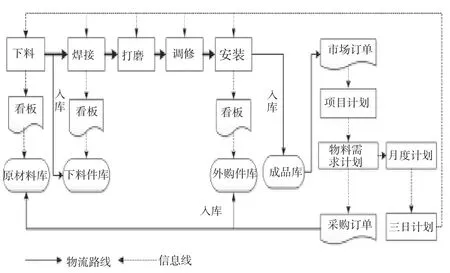

3.2 MRPⅡ与JIT结合的生产控制

精益生产的思想与理念已在该轨道交通制造企业中得到推广。JIT是精益生产的核心,物流是“拉动式”生产,MRPⅡ是ERP(企业资源计划)的核心,物流是“推动式”生产。但是实施“拉动式”生产控制却面临很大困难。一个关键的原因是传统的拉动式生产控制方法多以批量生产为前提,侧重于对在制品数量的控制,较少考虑对时间的控制,造成了进度控制与在制品控制的脱离,控制结果无法满足企业的需求。看板只适用于老产品重复性搬运制造过程的控制;市场多变会导致重复性和非重复性两种产品制造过程;准时化生产方式的拉动式物流中存在着看板和计划协调两种指令系统[1]。为了满足精益生产的需要,该轨道交通装备制造企业结合ERP项目的实施,制定了计划与看板结合的生产控制方法,如图2所示。根据市场订单的需求日期,制定项目计划,将项目计划分解为月度计划和三日计划,结合三日计划进行看板要料和发料。

图2 计划与看板结合的生产控制方法

生产部根据事业部要求的生产完工时间,制定每一辆车车体、转向架和总装等大部件的完工时间。每月月底制定下个月的月度生产计划,各生产分厂根据月度计划制定自己的三日生产计划。由生产班组根据自己的实际进度,按照工序提交电子看板要料,如图3所示,要料时间默认以三日计划的时间为准,也可以按照实际需求时间进行调整。物流根据看板要料时间进行拣配和配送。

图3 电子看板

通过计划与看板结合的生产控制方式,实现了项目计划、月度计划、三日计划、车间执行计划、配送计划的计划一体化。同时实现了计划体系在统一平台的信息共享,月度推移表的计划信息与三日计划、三日计划的计划信息与生产提料信息、生产提料信息与看板发料信息的数据自动传递,有效保证了生产数据的一致性。

3.3 MRP运行时下料件考虑BOM展开号

为了在生产订单中区分列、辆等信息,在生产订单中启用BOM展开号,在BOM展开号中定义不同位置的字符标示的意义。比如:T 001 0T1,表示车体分厂(T)的第一列(001)的 T1(0T1)车。

下料件生产订单在系统内的生成过程。在实际生产过程中,同一列车的相同的下料件是在一起生产的。为了简化系统内的操作流程,方便对下料件生产过程的管控,系统开发了对MRP跑出的下料件计划订单的汇总程序。系统MRP自动运行会生成下料件计划订单,并且会带上与下料件预留对应的BOM展开号,通过下料件排产程序ZPP001可以实现按照BOM展开号将计划订单汇总,将汇总后的计划订单生成生产工单。

系统标准MRP是不考虑BOM展开号的,不同列的下料件如果存在需求时间交叉,实际生产和BOM展开号存在差异。例如1月底按照BOM展开号将E12项目第2-3列车的下料件A的计划订单选出进行汇总生成生产工单P.2月底按照BOM展开号将E12项目第4-5列车的下料件A的计划订单选出进行汇总生成生产工单Q.如果在第3列车的M14车下料件A的生产日期晚于第4列车的M1车下料件A的生产日期,那么生产工单1的数量就会被第4列车的M1车的下料件A的需求占用,从而又跑出了带有第三列车BOM展开号(T003M14)的计划订单。见图4.

图4 MRP考虑BOM展开号方案

为了解决实际生产和BOM展开号的差异,通过如下系统开发实现MRP考虑BOM展开号:

在表AFPO增强字段ZNOMRP,在表AFPO对应的MRP读入的视图MDFA中增强字段ZNOMRP.在生产工单生成时,更新标记AFPO-ZNOMRP为“X”.在表RESB增强字段ZNOMRP,在表AFPO对应的MRP读入的视图MDRS中增强字段ZNOMRP.在计划订单删除时,更新对应的预留标记RESBZNOMRP为“X”.

启用BADI:MD_CHANGE_MRP_DATA将对应MRP元素剔除出 MRP运算。 CHANGE_MDPSX_MDFA:AFPO-ZNOMRP标记为“X”的生产工单不参与 MRP.CHANGE_MDPSX_MDRS:RESBZNOMRP标记为“X”的预留不参与MRP.CHANGE_MDPSX_MSSQ:项目库存在P.999下的不参与MRP.

启用增强:PPCO0001-EXIT_SAPLCOBT_001-ZXCO1U01.在下料件工单删除时,将对应的RESBZNOMRP标记“X”置空。在下料件工单工单取消删除时,将对应的RESB-ZNOMRP标记为“X”.

4 以WBS BOM为基础的工程变更管理

物料清单(BOM):构成一个产品或半成品的所有子装配件、零件和原材料的数量和清单。针对工艺过程、物料计划、库存管理方式、车间组织方式、产品复杂性的不同,将产品的生产过程分为几个阶段,每个阶段设置一层BOM,下层BOM产出的半成品为上层BOM生产的原料,逐层BOM组成一个完整的结构。BOM表头,用来确定BOM总体信息,如物料、有效期、状态、BOM用途、创建者等信息。BOM项目,用来确定BOM包含的组件的信息,包含组件的数量、生产仓储地点、特殊获取类型、所属设计图号、所属工作图号等。

物料清单可以分为标准BOM和非标(例如:按工程WBS)BOM,考虑到生产的实际情况和设计变更的频繁性等因素,对于流水线大部件采用WBS BOM。每辆车的大部件的差异可以通过不同的BOM体现,显示清晰,方便对临时变更的系统处理,可以实现对一个项目中某几列车的变更,避免了物料BOM变更后对所有车型造成影响的缺点。对于更改错误操作所造成的影响范围小,风险可控性强。因为BOM的唯一性,在使用时不需指定,减轻了计划部门的工作量。对于下料件,生产过程实行的是批量生产,且BOM变更不频繁,采用物料BOM可以大大减轻设计和生产部门的工作量。

BOM中间层物料,生产过程中不作出入库管理,通过启用虚拟自制件,可以降低计划订单生成的数量,减轻生产部门的工作量,同时满足BOM层级结构搭建的需要。某个物料被定义为虚拟自制件后,MRP运行时,对于虚拟件不生成计划订单,而是把它的物料清单直接展开到下一层。

生产订单变更。技术部门BOM或工艺路线设计变更后,对于没有开始生产的车是没有影响的,但是对于已经转生产订单,开始生产的车,按照系统标准设计,生产订单是不会自动变更的,需要生产部门手工变更。对于新车型,生产部门手工变更生产订单的工作量是非常大的,为了减轻手工变更生产订单的工作量,开发了生产订单自动变更程序,如图5所示,由系统按照工序比对工艺路经和生产订单中物料数量及库存地点等的差异,自动进行生产订单变更。

图5 生产订单自动变更程序

5 结束语

在SAP ERP系统实施过程中,某轨道交通装备制造企业通过优化自身的业务流程,对系统进行二次开发改造,使系统得到了良好的应用,覆盖了全部的应用场景。通过项目管理,实现了成本归集精细化,提高了企业运行的效率和精细化管理水平。通过“推动式”和“拉动式”生产的结合,实现了对生产计划的良好控制和生产过程的无纸化。通过以WBS BOM为基础的工程变更管理,实现了系统对个性化变更从源头上的控制,避免了源头数据和业务数据不一致的现象。该应用案例对其他具有类似业务模式的企业具有一定的借鉴意义。