自循环粒子射流钻井提速工具机理研究

2018-07-11李世昌闫立鹏李建冰白文路杨秀丽闫天宇

李世昌,闫立鹏,李建冰,白文路,杨秀丽,闫天宇

(1. 东北石油大学,黑龙江 大庆 163318; 2. 中国石化石油工程技术研究院,北京 100101; 3. 中国石油玉门油田分公司老君庙采油厂采油三队,甘肃 玉门 735000; 4. 大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163001)

随着深海、深地层油田开采力度不断加大,在钻井过程中经常出现钻进速度慢,井下事故频繁等问题[1-3],增加了石油开采的施工周期。现有常规钻井方法已不能满足施工要求,因此,国内外学者研究开发新的钻井工具,达到高速破岩的目的,李思琪等[4]研究高频谐波振动冲击破岩机制,有效提高了钻井速度;李玮等[5]将扭转冲击提速工具在文安区块进行应用,机械钻速提高一倍以上;陈养龙等[6]研究了大排量高压射流,优化了水力结构,并在现场进行试验,得到较好的效果。粒子射流冲击钻井技术作为一种高效破岩的方法,被国内外学者深入研究[7-9],然而该技术需要外部输送粒子装置施工困难,内部存在喷嘴结构导致能量损失严重,这些问题严重制约了粒子射流钻井技术的发展与现场推广。针对这些问题,提出了基于文丘里效应的井下自循环粒子射流钻井方法,该方法直接利用吸入岩屑作为冲击粒子进行破岩。通过研究工具内部流体流动,建立流体的数学模型,并对数学模型进行求解,分析模型各元素对射流压力的影响。

1 自循环粒子射流原理分析

1.1 自循环粒子射流工具的工作原理

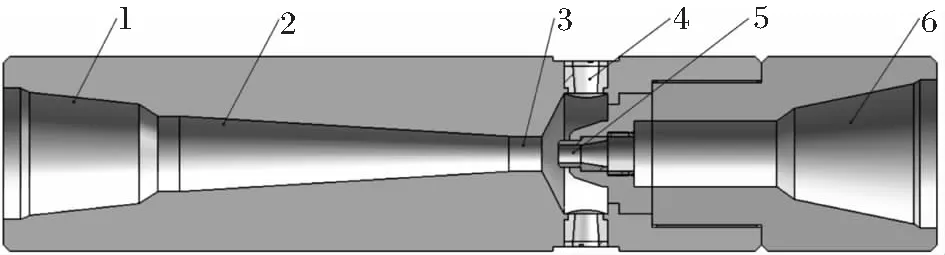

基于文丘里效应的自循环粒子射流工具结构如图1。

1 下接头;2 扩散管;3 喉管;4 进液口;5 上喷嘴;6 上接头

图2为工具在井下实现自循环的粒子射流的示意图。

图2 井下自循环粒子射流的示意图

钻井过程中破碎地层生成的大量岩屑与钻井液混合,通过环空向地面运移。钻井液被泵送到井下通过上喷嘴时,流体流速变大,由于卷吸作用流体周围压力变小,环空中的混合物被吸入到工具内部与钻井液混合,混合的液体经钻头喷嘴高速喷出,形成的岩屑粒子射流作用于井底地层,同时,为使射流作用效果更好,可适当改变水力结构,改善钻头与井底附近岩石的受力状况,增强岩屑的启动和净化,以及利用岩屑粒子射流的冲击研磨协同作用,进行破岩、辅助破岩,从而有效提高钻井速度。

1.2 内部流体流动数学建模

混合液体从上喷嘴进入流经工具内部,从下喷嘴喷出的压力可表示为:Pd=P0-△P

Pd为粒子射流在钻头喷嘴的压力,Pa;P0为从流体从上喷嘴进入时的压力,Pa;△P压耗损失,Pa。

其中压耗损耗主要由3部分构成:一是钻井液与管壁之间的摩擦压耗,主要由工具管壁的粗糙度与钻井液的雷诺数决定;二是吸入环空中带有岩屑的钻井液,并将其加速到一定速度的压耗,这一项主要由吸入钻井液的量与岩屑粒子量有关,当吸入的混合物与上喷嘴喷出的钻井液速度相同时,压耗损失消失,这是由于内部颗粒的大小与液滴大小不同导致惯性不同,因此加速与减速的快慢不同,在工具内的速度是一直变化的,所以夹带粒子造成的能量损耗是一直存在的;三是固液界面之间的摩擦压降,这部分能量损耗较小。

1.2.1喷嘴压耗损失与管壁压耗损失

1)喷嘴压耗损失

根据相关文献[10],选择锥形喷嘴,最佳锥形喷嘴形状为角度是13(°)的锥形入口,接一段长为喷嘴直径3倍的直径,由此通过公式[11]计算出流体流过上喷嘴的压耗损失。

(1)

式中P——压耗,Pa;

Q——泵的排量,L/s;

D——喷嘴直径,mm;

ρ——钻井液密度,kg/m3;

ξ——喷嘴流量系数。

2)管壁压耗损失

假设所使用的钻井液是水基钻井液,满足牛顿流体,可根据(2)式的计算雷诺数。

(2)

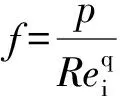

根据文献[12]确定摩擦系数的方式计算混合液体在工具内部流动时的摩擦系数,即

(3)

(4)

根据范宁(Fanning)方程[13],流体在工具内部的压耗可分别由下式求出

(5)

d(△pi)为工具内部某一段的能量损失,Pa;dL为工具内一段长度,m;v0为流体从喷嘴喷出时的速度,m/s;Di为工具在某一位置的直径,m;喉管直径为Ds,m;扩散管垂直长度为H,m;扩散角为φ,(°);文丘里管的收缩长度为L1,m;收缩角为α,(°)。

1.2.2加速岩屑的压耗损耗

1)假设吸入的固液混合物在进液口速度为0,由动量守恒可知(6)

m0v0=(m0+dma)(v0+dv)

(6)

压耗损失可以表示为:

(7)

式中ΔPr——加速岩屑产生的压耗,Pa;

m0——从喷嘴喷出钻井液,kg;

ma——从环空吸入固液混合物,kg。

其中m0与m1的关系可以根据体积抽射系数表示。体积抽射系数[14]表示上部喷嘴产生的射流从a点吸入环空钻井液的能力,体积抽射系数用β表示。

(8)

式中Qa表示吸入带有粒子的钻井液体积流量,m3/s;

Q1表示从上部喷嘴喷出的钻井液的体积流量,m3/s。

β值可以用下式计算:

(9)

式中Δp2=p2-p3,混合前产生的压力差,Pa;

Δp3=p3-pa,混合后产生的压力差,Pa。

p2、pa、p3分别表示喷嘴喷出钻井液压力、被吸入钻井液压力和混合之后的压力,计算时κ取0.9。

2)夹带岩屑的压耗损失

流体在夹带岩屑时,产生的压耗损失为

ΔPa=f/(A+dA)

(10)

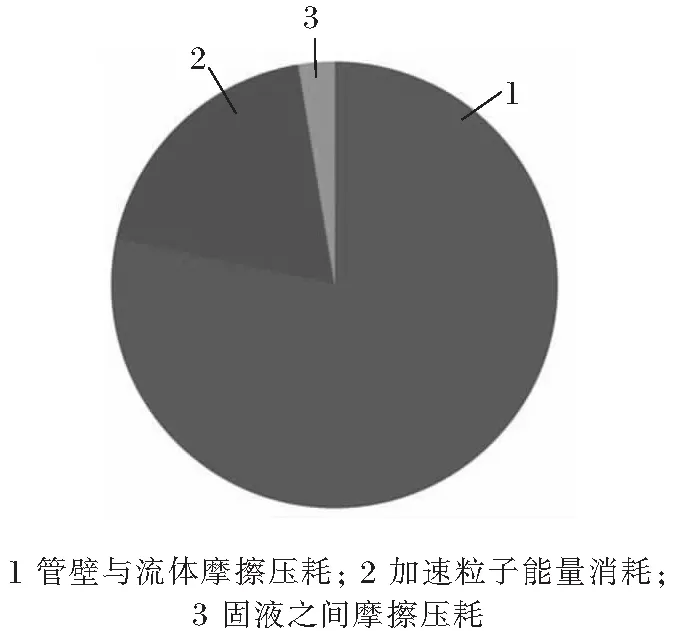

收到的阻力用模型[15]表示为

(11)

其中Ef阻力系数;al液相体积分数;as固相体积分数;ρ液相密度,kg/m3;vs固相速度矢量,m/s;v1液相速度矢量,m/s;d岩屑直径,m;Re颗粒雷诺数。

2 模型求解与分析

工具内部流体流动模型是下喷嘴射流压力与压耗损失、工具结构尺寸与液体中粒子浓度和直径的关系。通过分析各因素对流体压力的影响规律,寻找最优的因素条件。

2.1 相关参数

钻头喷嘴当量直径16 mm,环空压力30 MPa,岩屑质量分数8%,岩屑粒径0.5 mm2。

2.2 压耗损失所占比例

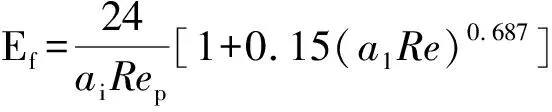

图3为不同能量损耗所占比例,由图可知,管壁与流体摩擦压耗最大,所占比例在80%左右,加速粒子所消耗的能量大约在20%左右,固液之间的摩擦压耗占总压耗比例最小,可以忽略不计。

图3 不同能力损耗所占的比例

2.3 模型因素对下喷嘴射流压力的影响

当钻头的型号不变时,钻头的喷嘴(即水眼)一定,从喷嘴喷出的钻井液压力越大,代表其破岩能力越大。在设定某一因素变化,其他因素不变的情况下,对所建模型进行求解分析。

2.3.1上喷嘴直径对压力的影响

图4为下喷嘴射流压力与下喷嘴直径之间的关系曲线,由曲线可知,随着上喷嘴直径变大,压力先增大后减小,存在最优上喷嘴直径,最优直径10 mm。

图4 不同上喷嘴直径与下喷嘴射流压力的关系曲线

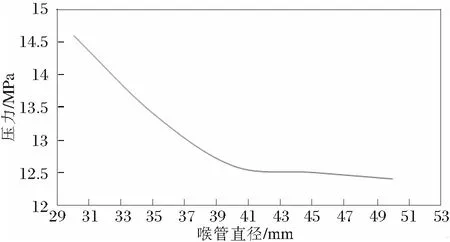

2.3.2喉管直径对压力的影响

图5为下喷嘴喷出钻井液压力与喉管直径之间的关系曲线。由曲线可知,随着喉管直径的变小,开始阶段压力增长缓慢,喉管直径小到某一值之后,压力增长迅速。

图5 不同喉管直径与下喷嘴射流压力的关系曲线

2.3.3喉管长度对压力的影响

图6为不同喉管长度与下喷嘴射流压力的关系曲线。由曲线可知,喉管长度对下喷嘴射流压力没有影响。

图6 不同喉管长度与下喷嘴射流压力的关系曲线

2.3.4粒子直径对压力的影响

图7为岩屑质量分数与下喷嘴压力的关系曲线,随着岩屑质量分数的变大,下喷嘴射流压力先变大后变小,存在最优粒子直径,最优粒子质量分数为12%。

图7 不同粒子质量分数与下喷嘴射流压力的关系曲线

2.3.5粒子质量分数对压力的影响

图8为粒子直径与下喷嘴射流压力的关系曲线,较小直径的粒子对射流压力没有太大影响,随着粒子直径的升高,下喷嘴射流压力先变大后变小。

图8 不同颗粒直径与下喷嘴射流压力的关系曲线

3 结 论

1)研究了基于文丘里效应的井下自循环粒子射流工具,建立了其内部流体流动的压力模型。

2)通过模型因素分析可知,能量损耗是影响工具射流压力的主要因素。主要的能量损耗由管壁粗糙度与流体雷诺数决定,这两者越小,工具的射流压力越大,加速粒子的能耗跟粒子浓度有关,固液之间摩擦压耗较小。

3)随着上喷嘴直径、岩屑质量分数与岩屑直径的变大射流压力先变大后变小,存在最优值;随着喉管直径的变大,射流压力变小;喉管长度对射流压力没有影响。