基于ANSYS的转台轴承冷却方案研究

2018-07-10洪明星顾力强上海交通大学机械与动力学院上海200030

洪明星 顾力强(上海交通大学 机械与动力学院, 上海 200030)

0 引言

进入二十一世纪以来,随着中国制造2025的推动,以及“高档数控机床与基础制造装备”专项的启动,极大地推动了我国机械装备工业的发展,“高速、精密、复合、智能化”的高档机床得到了飞速的发展。作为数控机床制造中的核心零组件-转台轴承,其工作时精度的稳定性直接影响着高精度数控回转工作台的定位精度。转台轴承由于滚子与滚道之间摩擦产生的摩擦热功率使得轴承的温度逐步升高,不仅降低了轴承的使用寿命,而且与此同时轴承产生的热变形,直接会影响到数控机床的加工精度[1]。因此,对于转台轴承的冷却方案设计,减小其热变形的研究显得尤其必要。

目前对于轴承冷却方案的研究,大部分集中于流体对流冷却方案的研究,如常见的采用风扇的风冷方案、冷却水的水冷方案、冷却油的油冷方案[2]。吴明哲等通过建立轴流式风扇结构的BFGS优化计算方法,并采用计算流体力学软件Fluent进行数值分析,优化风扇结构[3]。敖庆章等通过建立轴承水膜模型,采用Fluent进行模拟仿真,分析了冷却水流速度、冷却水槽结构参数(槽宽、数量、槽深)对轴承产生的冷却效果。但是对于通过导热对轴承进行冷却的方案研究以及与流体对流冷却方案相比较的研究甚少。

本文将通过导热冷却方式以及对流冷却方式的角度,提出五种针对转台轴承的冷却方案,通过CreO建立机床转台的结构模型,并采用ANSYS对其进行稳态热分析,得到转台轴承的温度场[4],然后对五种冷却方案进行对比研究。

1 转台轴承冷却方案设计

1.1 热能传递方程

热能传递的基本方式有以下三种:热传导、热对流以及热辐射[5]。本文将从热传导和热对流两种热能传递方式考虑设计转台轴承冷却方案。

其中,热传导基本定律为傅里叶定律。

(1)

q-热流密度,单位为W/m2;λ-导热系数,单位为W/(m·k);A-导热面,单位为m2;dt-单位时间,单位为s;dx-单位厚度,单位为m。

负号表示温度升高的方向和热量传递的方向相反。

另外,热对流的基本计算公式为牛顿冷却公式。

q=hΔt

(2)

q-热流密度,单位为W/m2;h-对流换热系数,单位为W/(m2·k);Δt-壁面与流体温差,单位为K。

通过热传导的傅里叶定律,可以得出减小结构的导热系数,可以减小热流密度,从而起到较好的隔热效果。通过热对流的牛顿冷却公式,可以得出增大结构与周边流体的对流换热系数,可以增大热流密度,从而起到较好的传热效果。

1.2 数控机床转台轴承的结构

转台轴承(如图1所示)具有高轴向和径向承载能力,以及较高的倾斜刚度和精度。适用于机床回转工作台和卡盘等。本文中研究的转台轴承,其轴圈与机床主轴相配合,机床主轴由电机驱动。其座圈与机床床身轴承座相配合。床身轴承座上有冷却水槽。如图2所示。

图1 转台轴承Fig.1 Table bearing

图2 转台轴承及周边件布置图Fig.2 Table bearing and surrounding parts layout

1.3 转台轴承冷却方案

根据以上热能传递方程的理论分析,从隔热和传热两个方面设计转台轴承的冷却方案。如图3所示。

图3 冷却方案示意图Fig.3 Cooling method schematic

第一种方案为在转台轴承下方增加挡热板。由于电机为发热源之一,电机长期工作使得床身内部空气的温度逐步升高,通过挡热板,阻隔热空气。

第二种方案为方案一中的挡热板上面增加冷却水槽。通过被动隔热,并且主动传热的方式,对转台轴承进行冷却。

第三种方案为在机床主轴与回转工作台之间加隔热垫。由于电机为主要发热源,且直接与主轴相配合。考虑到钢的良好的导热性,使得电机的产生的热功率很快会通过主轴传导到转台轴承以及机床回转工作台。所以考虑隔绝电机传导的热功率,达到冷却转台轴承的目的。

第四种方案为利用风扇对电机进行冷却。通过强制换热传递电机产生的热功率。

第五种方案为利用工作区域的冷却水,通过风机盘管对电机进行冷却。通过增大对流换热温差,增强冷却效果。

2 冷却方案模拟仿真

2.1 建立几何建模

利用三维软件CreO创建转台轴承体的几何模型,包括机床回转工作台、转台轴承、床身轴承座、机床主轴、电机转子和电机定子。(如图4所示)。

图4 转台轴承体几何模型Fig.4 Table bearing model

2.2 建立网格模型

将创建的转台轴承体几何模型导入到ANSYS中,利用ANSYS Meshing Application模块对于转台轴承体模型创建三维网格。为了能够更细致地逼近转台轴承体模型的内部结构,网格单元全部选择四面体网格单元。并且为了保证模拟仿真的结果精度,将关键部件如转台轴承的网格加密,直至计算结果没有发生明显变化后,说明在此网格密度下,计算结果对于此网格密度的敏感度低,计算结果的精度能够得到有效保证。建立的转台轴承体网格模型如图5所示。

图5 转台轴承及周边件网格模型Fig.5 Table bearing and surrounding parts mesh model

2.3 定义边界条件及材料属性

本文研究的是转台轴承在正常稳定的工作情况下,转台轴承体的冷却效果。

转台轴承的摩擦热功率为52W,电机转子的发热功率为200W,电机定子的发热功率为480W。空气自然对流换热系数为35W/m2·℃。方案一中,挡热板周边的热空气温度为50℃,对流换热系数为100 W/m2·℃。方案二中,冷却水的温度为20℃,强制对流换热系数为1000 W/m2·℃。方案三中,隔热垫的导热系数为0.27 W/(m.k)。方案四中,冷却风的温度为30℃,强制对流换热系数为100 W/m2·℃。方案五中,冷却风的温度为20℃,强制对流换热系数为100 W/m2·℃。转台轴承体的材料全部为钢。

2.4 数值仿真计算

利用ANSYS Steady-state Thermal模块,对转台轴承体模型进行温度场分析。如图6所示。计算出测温点1的温度为40.6℃,测温点2的温度为41.1℃,测温点3的温度为34.9℃。

图6 转台轴承体温度场Fig.6 Table bearing temperature field

2.5 试验验证

通过试验,采用热电阻PT100测量各测温点温度。如图7和图8所示。得到测温点1的温度为49.3℃,测温点2的温度为49.9℃,测温点3的温度为29.8℃。

图7 转台轴承体测温点Fig.7 Table bearing temperature measurement points

图8 转台轴承测温点Fig.8 Table bearing temperature measurement points

表1 数值仿真计算结果与试验测量数据对比表

通过以上数据对比可知,3个测温点的数值仿真计算结果与试验测量结果比较接近,误差大约为14.4%。误差产生的主要原因为模型的简化以及对流换热系数的偏差。通过对比分析可以看出,本文所研究的计算模型以及模拟仿真结果是可信的。可以用于对所提出的五种冷却方案进行性能评估。

2.6 五种冷却方案的数值仿真计算与分析

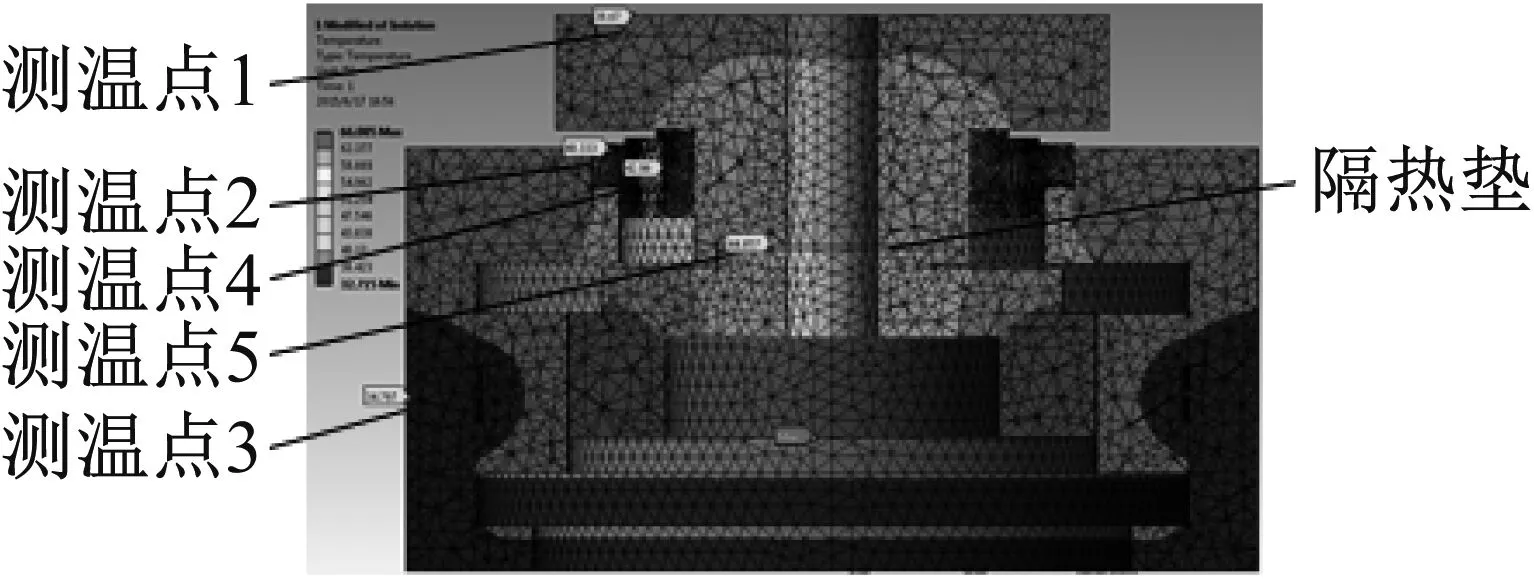

利用ANSYS Steady-state Thermal模块,分别对转台轴承体模型的五种冷却方案进行温度场分析。如图9、图10、图11、图12、图13所示。

图9 方案一:加挡热板Fig.9 Method 1: Add the insulation plate

图10 方案二:加冷却水槽Fig.10 Method 2: Add the cooling water groove

图11 方案三:加隔热垫Fig.11 Method 3: Add the insulation pad

图12 方案四:加冷却风扇Fig.12 Method 4: Add the cooling fan

图13 方案五:加风机盘管Fig.13 Method 5: Add the cooling fan coil

表2 五种冷却方案仿真结果对比表

图14 各测温点测量值Fig.14 Measurement value at each measurement point

图15 测温点1与测温点5的温差值Fig.15 Temperature difference between point 1 and point 5

通过表2和图14、图15可以得出:

(1) 方案一中增加挡热板,冷却效果并不理想。主要原因是虽然挡热板阻隔了电机侧的热空气,但同时也阻碍了转台轴承自身的散热。

(2) 方案二中增加冷却水槽,冷却效果最好,即轴承温度最低,但是测温点1和测温点5的温差值最大,热变形、热应力最大。主要原因是冷却水的强制对流换热系数最大,使得换热功率最大[6]。

(3) 方案三中增加隔热垫,冷却效果较好,有隔热垫成本最低,所以此方案性价比最高。

(4) 方案四和五中增加风扇强制冷却,冷却效果较好,且测温点1和测温点5的温差值最小,热变形、热应力最小。由于风冷时,对流换热系数并不算大,所以在起到一定冷却效果的同时,测温点的温差也最小。

3 结论

本文对转台轴承体进行几何建模,并利用ANSYS Steady-state Thermal模块进行了转台轴承体的温度场分析。分别对五种转台轴承体冷却方案进行了冷却效果分析,发现除了方案一中增加挡热板,冷却效果不理想以外,其他四种冷却方案的冷却效果相对较好,同时各有其优缺点。但是在本文中提及的测温点1和测温点5的温差所产生的热变

形和热应力并没有做数值仿真计算。在日后的研究中,可以对其做进一步分析。

[1] 李宝良,王慧颖,毕琳.基于摩擦影响的圆柱滚子轴承温度场分析[J].润滑与密封 2016,41(3):5-9.

[2] 凌泽明. 冷却轴承的五种方法[J]. 润滑与密封,1984( 5) :66- 68.

[3] 吴明哲,王晓冬,孙德臣.核电循环泵轴承冷却风扇结构及其流场分析[J]. 东北大学学报( 自然科学版),2016,37(3):383-386.

[4] 刘晓卫,王崴,王庆力.基于ANSYS 的高速角接触球轴承温度场分析[J]. 组合机床与自动化加工技术,2015,(3):14-15.

[5] 杨世铭, 陶文铨. 传热学[M],北京:高等教育出版社,2012:4-8.

[6] 龚金科,章滔,胡辽平,等. 涡轮增压器水冷轴承体冷却性能仿真研究[J]. 汽车工程, 2014,36(3):383-388.