YX-TK176M型卧式双面数控镗床的设计

2018-07-10陈桂芳辛百灵

陈桂芳 辛百灵,2

(1.三门峡职业技术学院,河南 三门峡 472000;2.三门峡豫西机床有限公司研究所,河南 三门峡 472143)

0 引言

随着汽车工业的快速发展,汽车更新换代的速度日益加快,市场竞争更加激烈,呈现出车型批量小、品种变化快、车型个性化、多车型共线生产、生产规模化的特点。目前,焊接桥壳的焊接线因生产环境恶劣、品种切换困难、生产质量不稳定等原因,众多厂家纷纷对原焊接线进行机器人自动化改造,新上焊接自动线按使用机器人无人化自动生产线设计和规划。生产线要求具有柔性化、自动化、高速、高效、环保、安全的功能。按照桥壳焊接线的工艺要求,其线内需一台用于加工桥壳中段两端平端面、镗内孔、倒坡口的卧式双面数控镗床,该设备应具备自动上下料、更换品种自动切换功能,整个生产过程不需人工干预。为此开发了YX-TK176M型卧式双面数控镗床应用于桥壳焊接自动线上,实现了组合专机与自动线的无缝对接。

1 桥壳中段加工工艺分析

1.1 桥壳中段的结构特点

焊接桥壳是由不同厚度的钢板经冲压而成,属薄壁异形件,在加工过程中要有合理的定位夹紧方式,保证对工件的夹持刚性有要防止夹压变形。工装夹具设计考虑品种自动切换,刀辅具设计考虑采用一套刀夹适应多个品种加工。保证加工质量、提高加工效率、缩短品种切换时间。

1.2 被加工零件情况

加工零件名称:汽车中后桥壳中段

加工零件品种:435、469、485、498

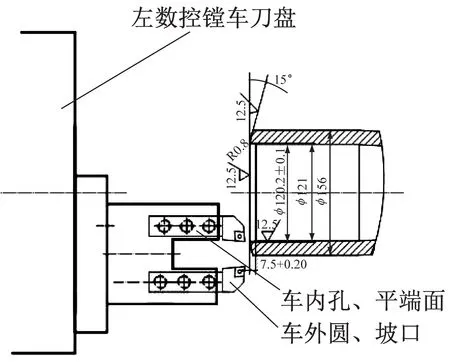

加工内容:平端面、车外圆、镗内孔、倒15°坡口,如图1所示。

桥壳长度范围:1200—1550 mm

琵琶孔直径范围:φ391—φ456 mm

两端需加工内孔直径范围:φ108—φ142 mm

两端需加工外圆直径范围:φ150—φ170 mm

工件加工前状态:琵琶孔面的加强圈和后盖已经焊接好,冲焊桥壳两端锯割,每端留有3 mm余量。

定位基准:桥壳两端外圆定中心高,琵琶孔定轴向位置,琵琶面定角向位置。

工件材料:Q460C/16Mn/16MnL

加工余量:轴向及端面≤3 mm

加工节拍:≤3 min/件。

图1 加工工序图

1.3 加工工艺要求

一台机床同时加工上述所有品种中后桥壳两端要求加工内容;

不同长度桥壳两端定位夹具轴向必须实现自动调整,无需人工干预;

两端采用水平自定心夹具,无需更换定位夹紧块,适应多品种;

不同定轴向的中间内胀琵琶孔直径不得更换或调整胀块,实现自动分中定位;

中间扶平琵琶面定角向装置需上下浮动;

刀辅具采用一套刀夹实现所有桥壳两端要求加工内容;

采用双通道数控系统,按桥壳品种自动调用相应加工程序。

2 机床总体方案设计

2.1 机床动作

机器人抓取工件-扫码枪识别二维码-机床自动调取对应加工程序-两端自定心夹具自动移动至定位夹紧位置-气动推拉门自动打开-机器人将工件安放到夹具上后离开-气动推拉门自动关闭-预定位V型定位—角向定位、轴向定位——自定心主夹夹紧—两端数控滑台快进—工进(车外圆)——数控刀盘快退让刀——数控滑台快退至加工内孔端面处,数控滑台与数控刀盘联动加工内孔、端面、坡口——数控滑台退至原位-夹具自动松开-气动推拉门自动打开-机器人抓取工件卸料。

2.2 机床总体布局

根据被加工零件桥壳中段的形状、精度、加工工艺、加工部位等不同,机床有多种配置形式。本机床采用整体式底座、卧式双面结构,考虑到桥壳长度不同,便于自动切换,故左右进给动力部件采用NC系列数控滑台;考虑到桥壳加工外圆直径不同,便于自动切换,故主动力部件采用数控镗车头,主电机采用变频电机,刀盘径向进给采用数控伺服,实现轴向进给和径向进给的联动;中间为工装夹具,由中心内胀扶平夹具、左右自定心夹具及自定心夹具的Z向自动调整滑板组成。机床还有刀辅具、电气系统(含双通道数控系统)、液压系统、气动系统、冷却排屑系统、润滑系统、全封闭防护系统等部分。具体结构如图2所示。

1.主变频电机 2.数控滑台 3.数控镗车头 4.数控镗车刀盘 5.左右自定心夹具伺服调整滑板 6.左自定心夹具 7.整体底座 8.中心内胀扶平夹具 9.桥壳 10.右自定心夹具 11.刀辅具 12.机床防护(含气动自自动门)

图2 机床总图

Fig.2 Machine structure diagram

3 关键部件设计

3.1 工装夹具设计

本机床工装夹具由三套独立的液压夹具组成,即端自定心夹具两套,中间扶平内胀夹具一套。其工作原理为:工件吊具将桥壳琵琶面朝下放置在两端自定心夹具的预放V型上,同时在桥壳重力的作用下,琵琶面和扶平支承面一起落至预放V型定位面,内胀块在液压马达驱动下胀紧琵琶孔,然后两端自定心夹具夹紧桥壳两端外圆,从而实现桥壳的定位夹紧。

3.1.1 自定心夹具

采用水平油缸驱动齿轮齿条式自定心V型夹具,液压自动夹紧桥壳外圆,该夹具分为左右各一套,确定工件的中心高。因是V型自定心结构,可适应外圆直径φ150—φ170 mm,无需更换任何零件。自定心夹具结构示意图如图3所示。

1.左V型块 2.桥壳 3.右V型块 4.夹具体 5.齿轮 6.上齿条 7.油缸 8.下齿条 9.预定位块

图3 自定心夹具结构示意图

Fig.3 Self-centering fixture

3.1.2 中心内胀扶平夹具

两爪内胀琵琶孔以定工件的轴向位置。内胀装置是由液压马达驱动的正反丝杆的自心夹具,胀爪行程满足所有琵琶孔直径。上下浮动扶平装置扶平琵琶面以定工件的角向位置。中心内胀扶平夹具结构示意图如图4所示。

1.正反丝杆副 2.胀爪滑板 3.螺母 4.胀爪 5.夹具体 6.扶平机构 7.液压马达

图4 中心内胀扶平夹具结构示意图

Fig.4 Center expansion flattening fixture structure

3.2 自定心夹具伺服调整装置设计

两端自定心夹具下方配置数控伺服调整滑板,自定心夹具和中心内胀扶平夹具共用调整滑板底座燕尾导轨,既能保证适应工件长短变化,又能保持夹持精度。采用伺服电动缸驱动调整滑板移动,无需人工干预,实现自动调整效果。伺服调整滑板结构示意图如图5所示。

1.左滑板 2.导轨体 3.右滑板 4.左伺服电动缸 5.右伺服电动缸

3.3 数控镗车头设计

数控镗车头是由1TAXX镗削头、数控镗车刀盘、刀盘传动装置组成。与标准液压镗车头区别是刀盘滑板的径向进给由液压驱动变为伺服电机驱动,从而实现径向伺服进给的目的。数控刀盘的传动装置结构示意图如图6所示。

3.4 刀辅具设计

根据桥壳加工尺寸、形状、位置要求合理配置镗刀的装夹形式,完成一套刀夹满足所有桥壳端面加工。加工示意图如图7所示。

4 其它部件

4.1 电气系统

采用广数GSK988双通道数控系统控制,独立电控柜,电气柜内有工业空调及防尘密封装置,电气元件全部采用日本欧姆龙、施耐德、西门子等正品;电器柜应配置工业空调,电机采用变频电机,主轴模拟变频调速。留有足够备用I/O输入/输出点,能够实现自动加工。具有手动调整功能。空中走线,高度2米。

1.伺服电机 2.精密行星减速机 3.联轴器 4.滚珠丝杠副 5.传动体 6.滑块组件 7.挡销 8.推杆

镗孔n=230 rpmv=90 m/minSr=0.25 mm/rSm=57.5 mm/minT=35/57.5=0.61 min/件机加时间:T=0.61 min/件车端面n=230 rpmv=90 m/minSr=0.25 mm/rSm=57.5 mm/minT=60/57.5=1.05 min/件机加时间:T=1.05 min/件

镗孔n=230 rpmv=90 m/minSr=0.25 mm/rSm=57.5 mm/minT=35/57.5=0.61 min/件机加时间:T=0.61 min/件车端面n=230 rpmv=90 m/minSr=0.25 mm/rSm=57.5 mm/minT=60/57.5=1.05 min/件机加时间:T=1.05 min/件

图7 加工示意图

Fig.7 Processing diagram

4.2 液压系统

选用符合ISO标准液压叠加阀结构,油箱带有泵、阀、压力表、液面监测和液面视窗,并带有油冷机;泵、阀等重要液压元件采用进口品牌。独立液压站,空中走管。

4.3 润滑系统

采用集中润滑站对机床各润滑点集中、间歇供油润滑。润滑系统设有压力波动,液面开关,报警开关。机床润滑次数由系统控制,主要润滑点有:导轨、丝杆螺母、丝杆轴承等运动部位。

4.4 排屑系统

采用两套链板式自动排屑器自动排屑,直接插入加工区域,保证排屑效果。

4.5 机床防护

半封闭防护,气动自动推拉门,方便装卸工件。

5 结束语

本卧式双面数控镗床,依据桥壳焊接线对桥壳中段两端的加工工艺要求,从机床方案设计入手,着重考虑产品多样性的特点,完成工装夹具设计、自定心夹具伺服调整装置设计、数控镗车头设计、刀辅具设计等工作。机床经安装、检测、调试达到了预期设计思想,实现了加工高效性、切换品种智能化,无人化自动生产线适应性。目前,该机床已交付用户,并线生产一年有余,使用效果良好。

本机床的研制成功,保留了专机加工的高效性,增加了加工品种的多样性,解决了频繁切换品种人工调整工装夹具、刀辅具的难题。本机床打破了专机设计的专一性,开启了智能化专机设计的新思路,为智能化专机进入智能化工厂提供了可能。

[1] 伍英, 周旭, 吴祖国.半桥壳自动冲压生产线的研制[J].制造技术与机床,2015(11):72-75.

[2] 陈桂芳,辛百灵. YX-CK339高效双轴数控车的设计[J].制造技术与机床,2013(5):46-49.

[3] 陈桂芳.转向节专用数控车床的设计[J] .组合机床与自动化加工技术, 2010(12):90-94.

[4] 大连组合机床研究所.组合机床设计[M].北京:机械工业出版社,1975.

[5] 徐灏.机械设计手册[M].北京:机械工业出版社,2004.

[6] 陈桂芳,田子欣.机械设计基础[M].北京:人民邮电出版社,2012.