企业级生产调度实验教学仿真系统

——教学方法及实验案例

2018-07-09冯毅萍赵久强

冯毅萍, 张 益, 赵久强, 荣 冈

(浙江大学 控制科学与工程学院, 杭州 310027)

0 引 言

随着流程工业企业智能制造的不断推进,企业级集成优化控制技术得到了广泛的应用。在此背景下,操作工程师除了掌握传统操作培训仿真器(Operator Training Simulator, OTC)培训内容外[1-2],还需要进行生产集成管控及优化等内容的培训。另外,企业需要大批具备集成生产管控能力的新型工程师人才,高校过程控制相关专业的实验教学内容需要从传统设备操作层面提升到生产管控运行层面,仿真实验系统的功能组成、仿真引擎、培训场景设置、培训教学方式等诸多方面都需要进行相应的提升[2]。

在前文第I部分介绍的企业级生产调度实验教学仿真系统基于石化企业多层次生产仿真平台,构建了包括石化企业多层次生产仿真模型、生产调度优化模型、优化工具及求解器、多层次调度优化工作流模型等功能模块[3]。为过程控制专业生产调度优化实验教学提供了仿真实验平台的支撑。

在生产优化的教学方法上,西班牙阿利坎特大学给出了一种面向化工供应链优化软件的教学方法,并以文献实例分析了供应链中各种模型要素对优化结果的影响[4];巴西工业自动化技术应用中心针对炼油厂调度岗位设计了一种优化软件培训课程,从优化软件工具、建模及算法理论等设计了层层递进的教学案例,针对性地培训调度人员的岗位技能,但在实现计划、调度与过程控制协同培训方面缺乏有效手段和方法[5]。维也纳大学设计了基于生产场景的工业4.0智能制造教学培训方法,增强了教学内容的直观性和丰富性[6];德国海尔布隆大学及汉诺威大学则采用了基于角色的项目任务式教学方法,在智能制造教学工厂生产环境中,学生基于不同角色任务协作完成项目目标,有效提升了学习兴趣,并培养了学生团队协作能力及解决实际工程问题的能力[7,8]。

本文针对企业级生产调度优化教学的抽象、复杂等难点,以生产调度工作流模型为主线,采用基于岗位角色的场景式培训方法。在对生产调度工作流中计划调度排产、指令下达、生产监控及绩效评估等个岗位工作内容进行梳理的基础上,分析了岗位间的工作流程与彼此间数据交互,构建了基于岗位角色的调度优化协作信息流模型,并实施了基于角色的生产调度场景式实验教学。另一方面,在企业级生产调度实验教学仿真系统,通过配置多模型复杂度的培训系统组件参数,可构建多种符合生产调度业务工作流的企业级生产调度仿真实验场景。通过配置不同复杂度的实验场景,可以满足不同层次的实验教学需求。实验教学案例表明了该培训系统及教学方法的可行性及有效性。

1 生产调度业务工作流分析

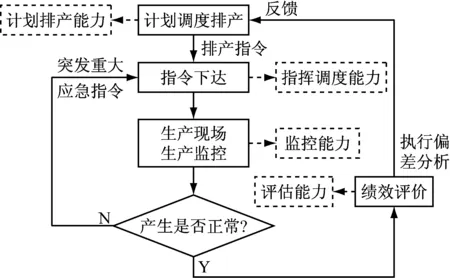

实际石化企业级生产调度工作流可分为调度排产、指令下达、生产监控和绩效评估四个环节,协作关系复杂,各个岗位工程师需要具备各自不同的岗位能力,生产调度工作流模型及对应岗位的能力需求如图1所示。

1.1 计划调度排产

企业资源计划(Enterprise Resource Planning,ERP)层计划人员根据产品需求、生产能力、原料供应、能源供应等因素,以盈利最大化为目标制定月度生产计划指标,并分解成周计划下达给生产执行(Manufacturing Executive System,MES)层调度人员。调度人员根据计划任务及工艺设备的状况确定企业具体的生产目标及生产方案。计划优化、计划指令分解及调度优化等组件分别为计划人员的计划优化及任务分解、调度人员的调度优化提供了数据、模型及调度算法方面的IT支持。通过此环节培训,学员可以掌握多种工具软件,如关键生产要素信息化管理软件、数据库及计划调度优化软件等,以及建模理论与方法,比如生产装置能力模型、优化算法模型或专家规则等。

图1 计划调度工作流及对应能力需求

1.2 指令下达

此阶段需要组织一个培训团队,包括4~5名成员(分别承担调度、工艺、控制仪表、操作等工作岗位角色)。在离散制造自动化流水线上,排产指令经调度员确认后,可直接下载到过程控制系统(Process Control System,PCS)的分布式控制系统(Distributed Control System, DCS);而在石化企业,排产指令还需车间工艺。控制仪表工程师确认,并细化为具体的操作指令,再由生产装置操作员通过主控室DCS或现场仪表进行操控。调度指令分解组件、(Manufacturing Executive System,MES)层仿真组件及PCS层仿真组件分别为调度人员及车间工程师的调度指令分解及仿真提供了(数据调度算法及仿真)软件方面的IT支持。通过此环节培训,学员会加深对生产工艺流程、设备、环保、安全、质量等协同工作机制的了解。在实际操作中,由于模型的复杂性,通常需要采用基于仿真的生产决策,通过培训,学员对仿真、流程模拟等软件会得到进一步的熟练应用。

1.3 生产监控

此阶段对生产统计数据、装置出料质量、产率和设备运行状态、公用工程等各项生产运行指标数据进行实时监控,采集指令运行后的生产过程状态,并进行反馈。PCS层仿真组件、报表呈现组件为数据采集及实时监控提供了流程模拟环境及数据报表支持。通过此环节培训,学员可以掌握数据监控、PCS等系统的工作原理及工具软件使用方法,对数据采集、过程控制等理论知识得到实际的应用。

1.4 绩效评估

根据班组生产报表统计数据信息进行绩效评估,发现各种生产指令的执行偏差,并采取准确对策,以保证生产过程顺利运行。石化企业多层次生产仿真平台物料平衡、报表呈现、生产统计及调度优化等组件为绩效评估提供了数据统计优化算法等方面的IT支持。通过此环节培训,学员可以掌握绩效评估的方法,熟练使用生产报表、产品质量等指标数据统计工具软件。中高级学员还可以培训生产再调度的方法。

2 基于岗位的调度优化协作信息流模型

由上面企业级生产调度工作流模型四大岗位的工作流程与彼此间数据交互分析,可构建基于岗位角色的调度优化协作信息流模型,如图2所示。

图2 多岗位协同调度优化信息流模型

由图2可见,生产调度能力的提升是从以计划调度排产任务为核心的信息化管理开始,到各项要素和过程的集中管控,最终达到从计划调度排产、指令下达、生产监控、突发事件处置、评估反馈等全过程的闭环与自适应。以上工作流各阶段的培训均需通过团队角色协作方式实施。通过完成一次完整的生产调度工作流实验操作,学员在深刻理解生产工艺流程及生产管控优化的基本理论知识基础上,学会熟练使用各种工具软件,理解并分析生产过程的各种约束条件及不确定性条件,基于约束条件进行高级排产与调度的方法。此外,通过各相关岗位角色共同完成生产任务,很好地培养了人机协同和团队协作意识和能力。

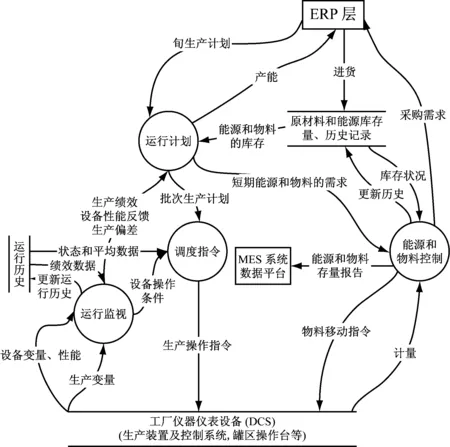

3 生产调度仿真实验场景配置

根据企业级生产调度工作流模型,设计企业级多层次调度优化仿真实验场景,其信息流如图3所示。由浅入深地引导学员模拟进行单层次仿真、开闭环调度优化、基于不确定性的生产调度优化等场景操作,以深刻理解仿真和优化的基本概念,以及生产要素对优化管理与过程控制的影响。

图3 多层次调度优化仿真场景

4 实验教学案例

4.1 单层次仿真

支持经过现场验证的PCS层稳态仿真、PCS层重点装置动稳态仿真和MES层稳态仿真;支持不同配置参数的、多周期的、可重复的仿真实验。

(1) PCS设备层仿真:根据工艺设计和物性数据,模拟炼油生产过程中原料进料量、原料性质、操作条件(如温度、压力、控制参数、催化剂)对产品产率和性质的影响,罐区和罐的动态库存情况,物料输送和阀门系数及预测公用工程(水、电、蒸汽)、氢气的消耗。

PCS层仿真的主要功能是验证调度指令分解后的PCS层操作指令是否合理,如不合理需要再次分解指令或再调度,反之则投入实际生产,模拟现场实际生产过程并输出相应生产结果。

(2) MES调度层仿真:模拟调度层的炼油生产过程,包括装置的启停、加工方案和加工量,物料的转化、输送和存储及生产的流向和产品分布等。

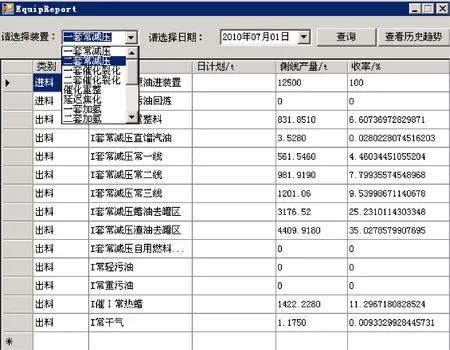

调度层仿真可以选择多个批次运行,每个批次的方案可以自由配置,配置界面如图4所示。仿真结果通过报表显示,并可以按时间查看炼油厂装置的进出料和罐的库存。MES仿真还可以用于演示调度指令执行过程,来验证调度优化结果的可行性。

图4 调度层仿真单装置配置界面

4.2 调度优化不确定性分析与建模

在炼油厂实际生产过程中,经常会发生各种各样的生产不确定性,包括环境动态变化,输入信息中的噪声、生产频繁切换、产量和质量的波动、设备故障、加工时间及成本变化等。实验过程中可对不确定性进行建模,并可引入相应的随机扰动模块,主要包括以下几个方面:

(1) 装置开停工及故障。在实际生产中由于不安全操作引起的装置开停工或设备老化故障等,均会对优化模型中装置产能产生影响,严重时导致调度指令无法执行。在MES层调度仿真组件及PCS层仿真组件中均可定义装置故障随机因子,以模拟装置故障不确定性。

(2) 方案切换产率不确定性。在实际生产过程中出料侧线产率会随生产方案的切换产生较大动态波动,而随着生产的连续进行趋于平稳,此不确定性同样会对装置产能产生影响。

(3) 加工装置精确描述下的装置不确定性。调度层仿真组件中装置产率模型采用简化线性模型,通过建立调度层各装置对应PCS层的温度切割方案或者delta-base模型,可以描述与装置操作温度及物性相关的实际生产波动。此因素会对优化模型中的产品质量产生影响。

(4) 加工装置能耗不确定性。加工装置的能源消耗一般包括燃料气、蒸汽等。装置能耗模型的输入参数包括装置加工量、生产方案与温度,输出该生产状况下的各种能源介质消耗量。仿真过程中根据生产方案建立相应的装置能耗模型。

(5) 装置操作动态响应。当调度指令下达到PCS层进行动态仿真时,由于现场操作员的业务能力或环境不确定性等的干扰,装置级的过程控制质量也存在不确定性,并将直接影响生产调度执行效果。集成传统OTS就是保证调度指令能在DCS中有效执行。

4.3 开环及闭环调度优化

采用多层次闭环反馈和滚动优化的思想,应对层次中的诸多不确定性,逐层实现优化目标和使得指标性能最优。结合调度优化工作流模型,设计各步骤培训要求及目标:

(1) 根据调度优化模型。按照混合整数线性规划(Mixed Integer Linear Programming, MILP)特点,调用ILOG Cplex优化工具软件实现生产调度混合整数规划,得到炼厂周调度优化结果。

启动调度层仿真,选择不同复杂度仿真模型,使学员理解优化模型、算法及仿真模型之间的关系。

(2) 指令下达环节。调度优化模块能够得到1周的调度生产指令,包括各个装置的装置加工量及加工方案选定。在此实验场景设计中,模拟实际工厂运行,根据生产调度结果是否对下一步的调度指令存在反馈校正,设置了开环运行和闭环运行两种培训模式,可以根据培训目的自主选择。

① 开环运行模式:此模式不存在反馈校正,按照调度的目标函数,装置生产应该尽可能的平稳,通过生产调度优化得到的初始仿真指令中各个主要生产装置在7个班次的装置加工量通常是平稳分布的。当初始调度优化指令下达给仿真平台进行开环执行时,优化模块采用静态确定性优化建模方法,对仿真模块运行中的不确定性无法做出调整,容易造成调度执行偏差。且前面班次的装置故障所带来的欠负荷无法在后面周期进行调整补偿,会导致产品产量无法满足计划预期。

② 闭环优化运行模式:此模式存在反馈校正。指令分解模块采用专家规则与人机交互相结合的方式,得到仿真闭环调度优化策略下的各装置班次加工量,实现对调度优化迭代修正。仿真结果可见,闭环仿真运行策略具有明显的动态补偿效应,能够结合前面周期的运行偏差以及闭环反馈机制,滚动修正调度优化,使得计划目标执行具有较高的满意度,同时装置波动也控制在合理的范围之内。

当简化调度模型得到主要决策变量,无法适用复杂仿真模型所需输入指令时,应采用其他的指令分解方法。引导学生了解生产实际中常见指令分解方法。

(3) 监控环节。调度指令执行(仿真)过程中,及时观察不确定性(仿真)造成的执行偏差,并采用合理措施。

(4) 绩效评估反馈环节。通过平台提供的仿真与优化功能展板,如图5所示,可以查看调度仿真对计划的执行情况,PCS稳态仿真对调度层的执行情况,并用Excel表输出仿真评估结果。

石化企业调度优化仿真实验内容及目标如表1所示。

图5 仿真与优化绩效看板

知识点实验教学内容教学目标单层次仿真多层次闭环管控优化理论与算法优化工具生产调度闭环优化生产过程不确定分析不同配置参数的、多周期的、可重复的各个层次单层次仿真运行ERP、MES、PCS各层次闭环管控结构、组成、协同关联优化建模的基本方法,常用算法原理常用工具软件、数据库、优化算法求解器生产调度工作流、多层次闭环优化方法,生产管控协同原理环境、噪声、生产切换、质量波动、设备故障、加工时间、成本等不确定性对生产管控的影响。在单元过程控制基础上,理解企业级多层次闭环管控的原理,学习优化理论与工具软件,以及实现企业级集成优化的典型方法

5 结 语

面向智能制造管控系统纵向集成所需的人才实践教学需求,针对企业级生产调度优化教学的抽象、复杂等难点,以生产调度工作流模型为主线,采用了基于岗位角色的场景式培训方法。另一方面,基于企业级生产调度实验教学仿真系统,通过配置多模型复杂度的培训系统组件参数,可构建多种符合生产调度业务工作流的企业级生产调度仿真实验场景,满足不同层次的实验教学需求。实验教学案例表明了该培训系统及教学方法的可行性及有效性。不仅可用于石化企业调度工程师及相关专业大学生的实践教育和培训,也为对接传统OTS提供了一种有效途径。

参考文献(References):

[1] 张志檩.操作员培训仿真系统OTS应用进展[J].自动化博览, 2010, 5(1):80-86.

[2] ULRICH T, HORST J R. Operator guidance simulator: A new power plant training tool concept[J]. IFAC Symposium on Power Plants and Power Systems Control, Kananaskis, Canada, 2006, 327-332.

[3] GARC A N, RUIZ-FEMENIA R, CABALLERO J A. Teaching mathematical modeling software for multiobjective optimization in chemical engineering courses [J]. Education for Chemical Engineers, 2012, 7(4): e169-e180.

[4] JOLY M, ROCHA R, SOUSA L C F,etal. The strategic importance of teaching Operations Research for achieving high performance in the petroleum refining business [J]. Education for Chemical Engineers, 2015, 10:1-19.

[5] YALM K, TUREL. Relationships between students’ perceived team learning experiences, team performances, and social abilities in a blended course setting [J]. Internet and Higher Education, 2016,37:79-86.

[6] SELIM E, ANDREAS J,etal. Tangible Industry 4.0: A scenario-based approach to learning for the future of production [J]. Procedia CIRP , 2016, 54:13-18.

[7] GÖRKE M, BELLMANN V, BUSCH J,etal. Employee qualification by digital learning games [J]. Procedia Manufacturing, 2017,9: 229-237.