焊后热处理对7050铝合金FSW接头的影响

2018-07-07张鑫韩冬吴军殷凯

张 鑫 韩 冬 吴 军 殷 凯

焊后热处理对7050铝合金FSW接头的影响

张 鑫 韩 冬 吴 军 殷 凯

(西安航天动力机械厂,西安 710025)

对20mm厚7050-T7451铝合金进行搅拌摩擦焊和接头的焊后热处理。对比分析了热处理前后接头的组织和性能。结果表明:在搅拌头旋转速度300r/min,焊接速度50mm/min时,接头抗拉强度为426MPa,延伸率为8.2%。经过固溶时效处理后,接头组织细化,并析出大量第二相粒子,接头性能进一步提高,抗拉强度达到511MPa,延伸率为8.5%;热处理前接头均断裂于前进侧热影响区,与接头的硬度分布有对应关系。热处理后,接头断裂于焊核区。热处理前后接头断口均表现出韧性断裂特征。

搅拌摩擦焊;热处理;微观组织;力学性能

1 引言

搅拌摩擦焊过程中,焊接区温度达到材料的固溶温度,焊后的自然冷却过程相当于对接头进行了退火,会导致接头力学性能下降。通过焊后热处理的方法改善接头的微观组织可以提高接头的力学性能。罗传红[3]等人认为,FSW过程带来的热损伤和机械损伤是导致FSW接头力学性能低于母材的原因。接头经过热处理后,热损伤和机械损伤都在一定程度上得到了改善,接头强度大幅度提高。王希靖[4]等人对7075铝合金FSW接头进行焊后热处理,热处理后接头的综合力学性能得到提高。董春林[5]等人研究了自然时效对7050铝合金FSW接头组织和性能的影响,结果表明长时间的自然时效可以提高接头组织的均匀化程度,进而提高接头的力学性能。但长时间的时效过程必然带来生产周期的延长,因此,该方法不适宜在工业生产中推广应用。

文中通过焊接试验找到了适用于20mm 厚7050-T7451铝合金搅拌摩擦焊的工艺参数,并借助组织观察、力学性能试验揭示了热处理前后接头组织和力学性能的变化。为提高7050铝合金搅拌摩擦焊接头的力学性能提供了有益的参考。

2 试验材料及方法

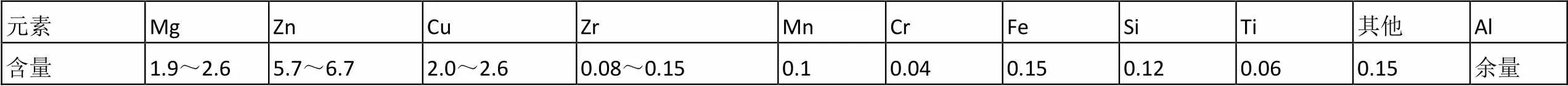

试验所用7050-T7451铝合金的化学成分见表1,其抗拉强度为532MPa,延伸率为14%。试板尺寸为300mm×150mm×20mm。

表1 7050-T7451铝合金化学成分

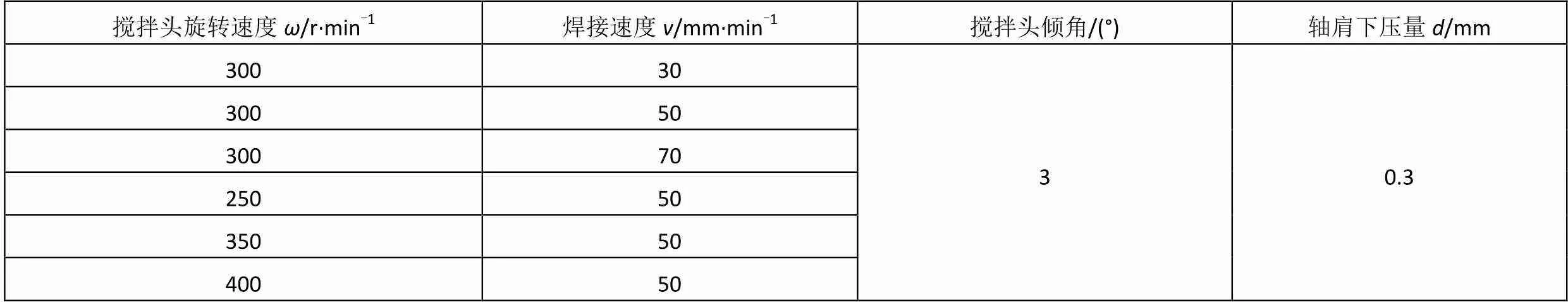

表2 搅拌摩擦焊接工艺参数

试验采用带螺纹的锥形搅拌头,材质为W360工具钢。采用平板对接的方式进行搅拌摩擦焊。焊接工艺参数:搅拌头旋转速度为250~400r/min,焊接速度为30~70mm/min,搅拌头倾斜角为3°,下压量为0.3mm,如表2所示。

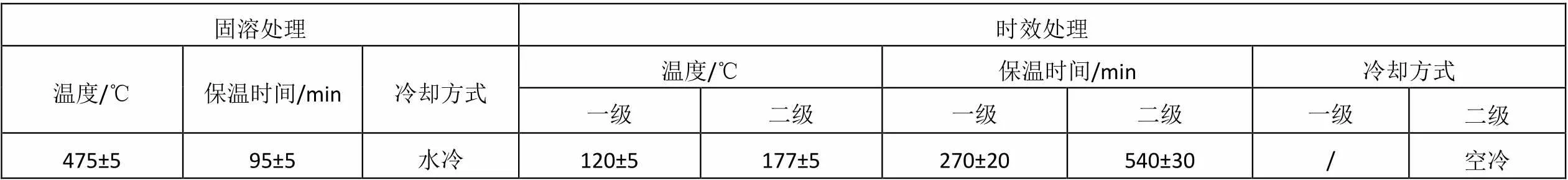

焊接完成后,按照GB/T2651—1989《焊接接头拉伸试验方法》在CMT5305型电子万能试验机上进行拉伸试验,拉伸速率为2mm/min。每块试板垂直于焊缝方向截取3个拉伸试样。对抗拉强度最高的接头进行焊后热处理,热处理工艺参数见表3。

表3 搅拌摩擦焊接头焊后热处理工艺参数

对热处理前后的接头分别进行硬度试验、组织观察和断口分析。硬度测试在HX-1000型维氏显微硬度计上进行,载荷100g,加载时间10s。金相试样用Keller’s溶液腐蚀后在LEICADMI3000M光学显微镜上进行金相组织观察。扫描电子显微镜的型号为Hitachi-S4700。

3 试验结果及分析

3.1 工艺参数对接头拉伸性能的影响

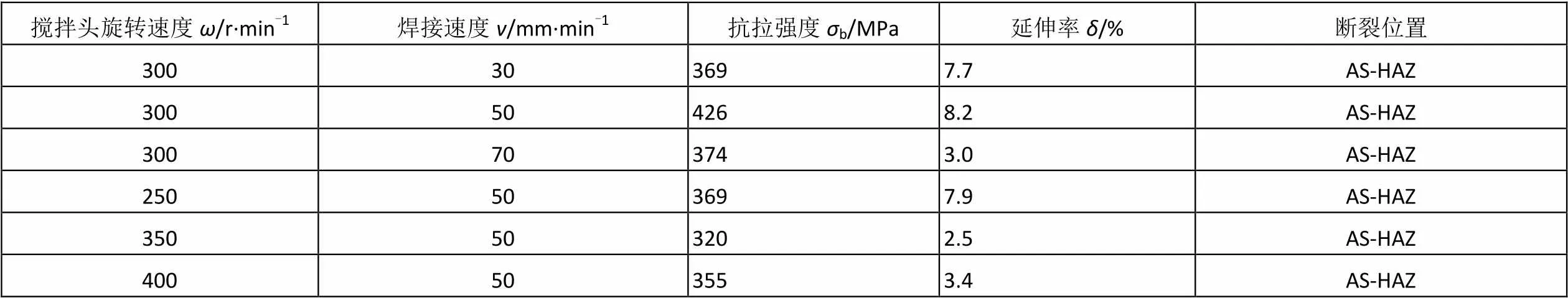

表4 热处理前接头的抗拉强度和延伸率

热处理前不同的焊接工艺参数下得到的接头的抗拉强度和延伸率见表4。在搅拌头旋转速度为300r/min,焊接速度为50mm/min时,接头的抗拉强度和延伸率都达到最高,分别为426MPa和8.2%。该组焊接工艺参数得到的接头热处理后的性能列于表5。

表5 热处理后接头的抗拉强度和延伸率

由表5可见,经过热处理后,接头抗拉强度显著提高,达到511MPa,相比于焊接态提高了近20%,而延伸率变化不大。

随着“互联网+”时代的到来,脱贫后扶工作的开展不再依赖传统的工作方式,倘再以经验主义思想开展脱贫后扶工作,将无法适应时代的变化。对于国家而言,创新是民族进步的灵魂,是国家兴亡发达的动力,作为一个新时代在基层工作的共产党员,创新思维是基层工作永葆生机和活力的源泉。因此,解放旧思想,以创新思维开展脱贫后扶工作势在必行。要加大对基层领导干部新兴知识的普及和推广,引导广大基层领导干部多思考,多学习,多借鉴,多开展互动交流会,促使基层领导干部在脱贫后扶中永葆活力。

3.2 接头的微观组织

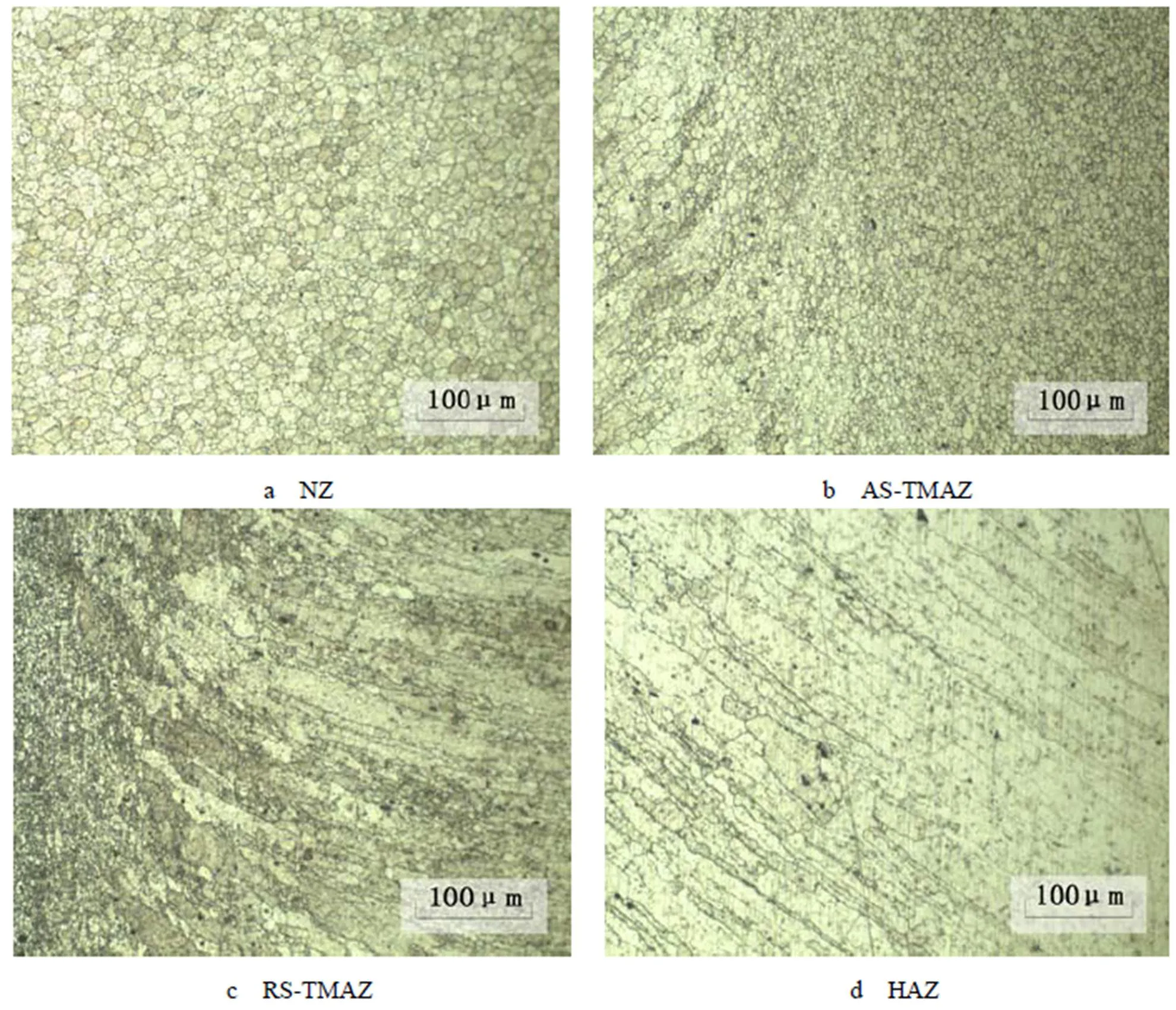

热处理前接头不同区域的微观组织如图1所示,图中AS和RS分别表示接头的前进侧和后退侧。

图1 热处理前接头的微观组织

图1a为焊核区微观组织,该区域是搅拌头直接作用的区域,搅拌头对材料强烈的摩擦作用和搅拌作用,促使焊核区温度升高并发生强烈的塑性变形。晶粒发生了动态再结晶,同时,沉淀强化相也重新进行了分配。并且,搅拌头的旋转对晶粒有一定的破碎作用。在上述因素的作用下,焊核区形成了细小、均匀的等轴晶粒。

图1b、图1c分别为前进侧热-机影响区和后退侧热-机影响区的微观组织。该区由变形程度较大的弧形晶粒组成。表明该区域材料承受了较大的拉伸变形。并且有部分晶粒发生再结晶,再结晶晶粒沿着变形方向成带状分布,并聚积成为原始晶粒的形态,说明再结晶进行的机制是原始晶粒中的亚晶转变为晶粒,区域内未发生再结晶的晶粒保持了变性后的形态。并且,还有部分晶粒在热作用下发生了粗化现象。另外,在前进侧热-机影响区与焊核区的分界线较后退侧更为清晰,这与搅拌摩擦焊过程中,热塑化材料的流动状态有关[6]。

图1d为热影响区的微观组织。该区域是接头中经历了焊接热过程但未受到机械作用的区域。其晶粒与母材相似,但取向发生了偏转,并有一定程度的粗化。

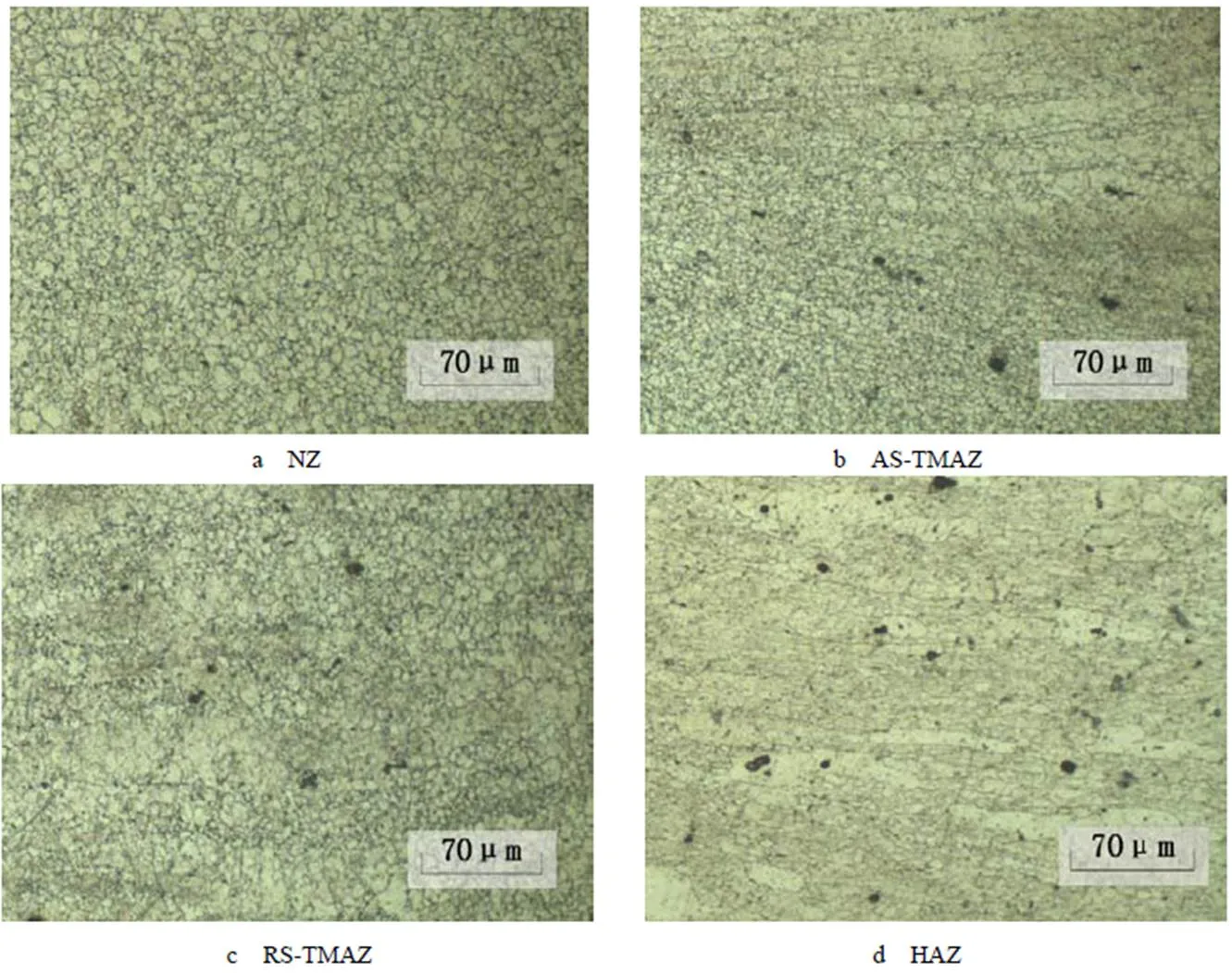

图2为热处理后接头各个区域的微观组织。可以看出,相比于热处理前,接头各个区域在热处理后都析出了大量的第二相粒子,晶粒在一定程度上都变得更加细小。并且,在晶界和晶粒内部都有大量的析出相。

图2 热处理后接头的微观组织

3.3 接头的显微硬度

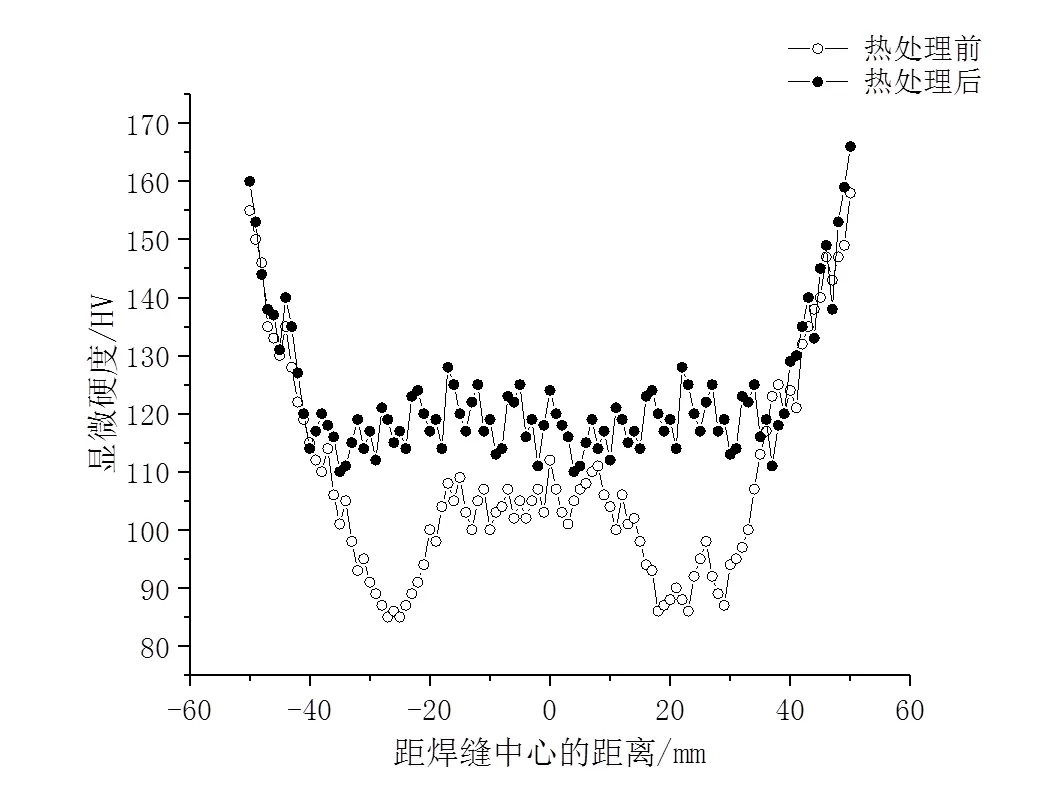

通过测量接头不同区域的显微硬度可以对比接头各个区域的性能,从而找出接头的薄弱环节。图3所示为热处理前后接头显微硬度的分布情况。从图3中可以看出,热处理前,接头的显微硬度分布曲线呈“W”形,硬度最低值出现在热影响区,约为90HV。焊核区、热影响区和热-机影响区的硬度值相比于母材均有所下降。搅拌摩擦焊过程中,焊核区内的GP区完全溶解,其终态组织是由动态再结晶形成的细等轴晶粒组成,其间分布着η或η’相[7];热-机影响区组织内的GP区发生部分溶解,并进行了不完全的动态再结晶,并且有晶粒和第二相粒子粗化;热影响区的组织内的GP区也有部分溶解,且晶粒和第二相粒子发生了粗化。这些因素导致了焊核区、热影响区和热-机影响区的软化。而焊核区的软化程度较低,这是因为焊核区晶粒和第二相粒子尺寸较小,有细晶强化和弥散强化的作用。

热处理后,整个接头的硬度有不同程度的提高。以热影响区的提高最为显著,为110HV左右。焊核区、热-机影响区和热影响区的硬度分布趋于一致。另外,热处理前后,母材区域的硬度基本不变,因此,在工业生产中,可以考虑用局部热处理来代替整体热处理。

图3 接头显微硬度分布

3.4 拉伸试样断口分析

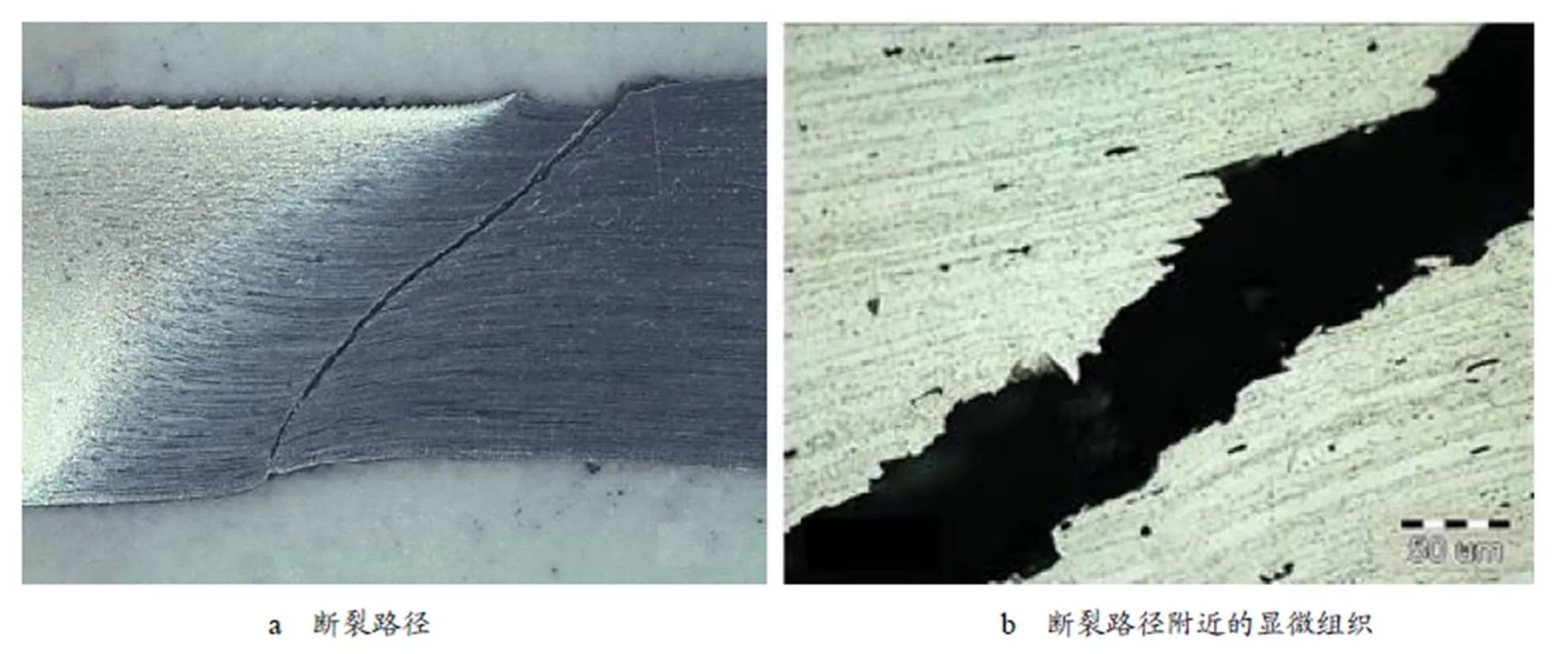

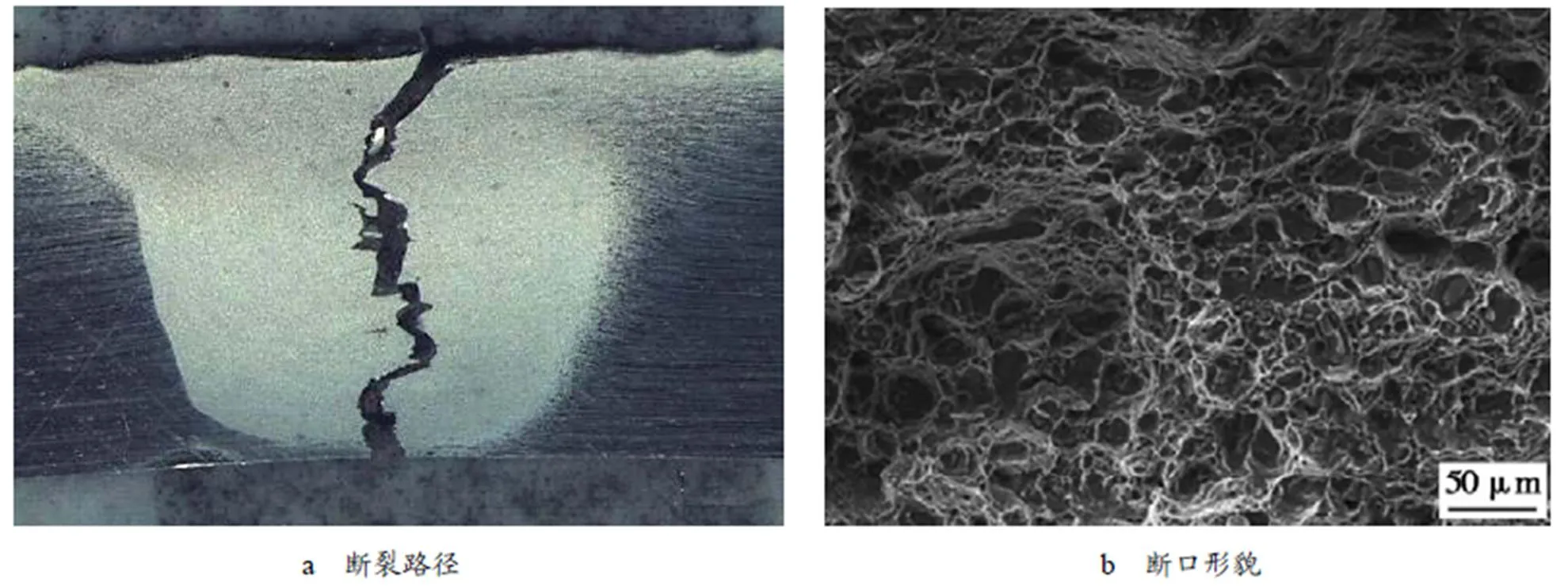

接头热处理前的拉伸断裂位置汇总于表4。可见,所有试样均断裂于前进侧热影响区,接头断裂位置与接头硬度曲线中硬度最低的区域对应,即接头热处理前,前进侧热影响区为接头的薄弱区。图4所示为接头断裂路径及其附近的显微组织。

由图4a可见,接头的断裂面与外力方向呈45°,为剪切断裂,颈缩较为明显。由前文组织分析得到的结论可知,热影响区组织在焊接过程中仅受到热循环作用,而无变形发生。该区的组织特征是粗化的晶粒和沿轧制方向分布的粗大的第二相。由图4b可见大量偏聚的细小第二相颗粒分布于断口边缘,部分第二相发生断裂,这是因为在拉伸过程中,外力作用下促使接头中萌发了显微空洞,这些空洞继续扩展,进而拉断第二相颗粒导致的。

图4 接头热处理前的拉伸断裂路径及显微组织

图5 接头热处理前断口形貌

图5接头热处理前断口形貌,由图可以看出,热影响区断口呈现韧性断裂,局部区域伴有第二相粒子断裂。断口处分布有直径较大,深度较深的韧窝。韧窝的形成机理为孔洞聚集所致。韧窝的尺寸受到第二相粒子尺寸的影响。因此,断口处大尺寸的第二相粒子导致了直径较大,深度较深的韧窝的形成。

接头热处理后,其断裂位置为焊核区。其断裂路径和断口形貌见图6。可见,接头热处理后,薄弱区由前进侧热影响区变为焊核区。由图6b可见,热处理后接头断口有小而浅的韧窝,依然呈现出韧性断裂特征。

图6 接头热处理后的拉伸断裂路径及断口形貌

4 结束语

a. 实现了20mm厚的7050-T7451铝合金的搅拌摩擦焊,在搅拌头旋转速度300r/min,焊接速度50mm/min时,接头抗拉强度426MPa,延伸率8.2%。经过固溶时效处理后,接头性能进一步提高,抗拉强度达到511MPa,延伸率为8.5%。

b. 7050-T7451铝合金搅拌摩擦焊接头的焊核区为细小的等轴晶组织,热-机影响区为变形程度较大的弧形晶粒,热影响区的组织与母材相似,但晶粒取向发生偏转。热处理后各个区域的晶粒都有不同程度的细化,并析出了大量的第二相粒子。

c. 热处理前,7075-T7451铝合金搅拌摩擦焊接头前进侧热影响区的硬度最低,为接头的薄弱区。热处理后,接头硬度分布趋于均匀,并且薄弱区变为焊核区。

e. 拉伸试验中,所有未经热处理的试样均断裂于前进侧热影响区。而热处理后的接头断裂于焊核区。但其断口均有韧窝特征,为韧性断裂。

1 王建国,王祝堂. 航空航天变形铝合金的进展(3)[J]. 轻合金加工技术,2013,41(10):1~13

2 赵衍华,林三宝,申家杰,等. 2014铝合金搅拌摩擦焊接头的微观组织及力学性能[J]. 航空材料学报,2006,26(1):67~70

3 罗传红,彭卫平,张建强,等. 焊后热处理对2219-T6铝合金搅拌摩擦焊接头力学性能的影响[J]. 材料热处理学报,2015,36(3):35~39

4 王希靖,孙桂苹,张杰,等. 焊后热处理对高强铝合金搅拌摩擦焊接头的影响[J]. 中国有色金属学报,2009,19(3):484~489

5 董春林,张坤,栾国红,等. 自然时效对7050铝合金搅拌摩擦焊接头性能的影响[J]. 焊接学报,2014(4):15~18

6 毛育青,柯黎明,刘奋成,等. 铝合金厚板FSW焊缝成形及金属流动行为分析[J]. 航空学报,2016,37(11):3546~3553

7 Rhodes C G, Mahoney M W, Bingel W H, et al. Effects of friction stir welding on microstructure of 7075 aluminum[J]. Scripta Materialia, 1997, 36(1): 69~75

Effects of Post-weld Heat Treatment on Friction Stir Welding Joints of 7050 Aluminum Alloy

Zhang Xin Han Dong Wu Jun Yin Kai

(Xi’an Aerospace Power Machine Factory, Xi’an 710025)

The microstructure and property before and after heat treatment of friction stir welded 20mm 7050 aluminum alloy were investigated.The results show that when the tool rotating speed is 300r/min and the welding speed is 50mm/min, the tensile strength can reach 426MPa and the elongation is 8.2%, which are regarded as the most ideal parameters under experimental conditions.After heat treatment, the microstructure of joint was refined and a large number of second phase particles precipitated, the tensile strength can reach 511 MPa.Before heat treatment, the lowest hardness appears in thermomechanically affected zone (TMAZ) of advancing side, and the fracture path appears in this area. After heat treatment, the fracture path appears in nugget zone (NZ). The fractography has a characteristic of dimples of strengthening phase.

friction stir welding;heat treatment;microstructure;mechanical property

张鑫(1990),硕士,材料科学与工程专业,研究方向:金属材料成型及控制。

2018-02-01