基于ANSYS软件的离心风机叶轮有限元分析

2018-07-06李鹏飞张玉宝

李鹏飞, 张玉宝

(内蒙古科技大学, 内蒙古 包头 014010)

引言

叶轮作为离心风机实现机械能转换为风能的核心部件,其力学性能的好坏直接影响了离心风机的寿命及安全性。离心风机运行过程中叶轮存在弯曲、撕裂、断裂等安全隐患,传统设计过程中一般采用理论公式对叶轮进行强度计算不能完整的预测叶轮的力学性能,而采用ANSYS有线元法不仅可对离心风机叶轮进行强度分析和动力学特性分析,还可求得不同转速下叶轮的应力分布、变形分布和运转过程中的临界转速,从而为实际生产运行工况提供理论基础[1-2]。

1 离心风机叶轮建模与流场分析

1.1 叶轮主要几何参数

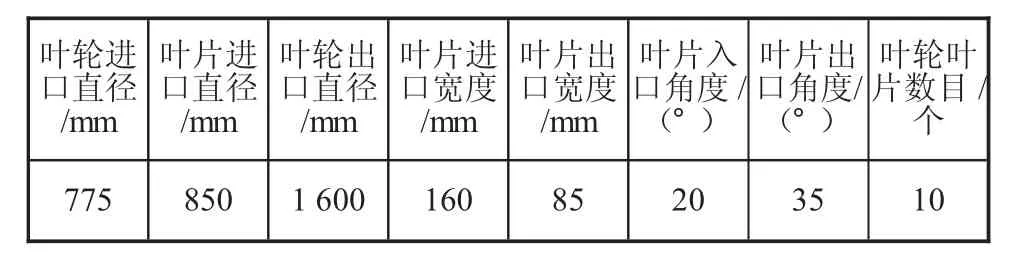

根据离心风机运行工艺参数,经初步理论计算得出叶轮主要几何参数[3],叶轮主要几何参数见表1。

表1 叶轮主要几何参数

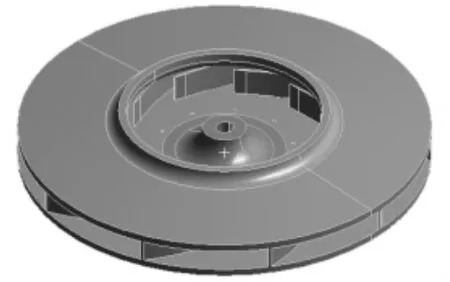

1.2 叶轮建模

采用CREO软件对离心风机叶轮进行三维建模,三维模型见图1所示。

图1 离心风机叶轮三维模型

1.3 风道流场分析

离心风机风道流动为湍流,基于FLUENT软件选用RNGk-ε湍流模型对风道流场进行分析[4]。

离心风机工作过程中叶轮带动介质旋转,设置旋转区域转动中心为(0,0,0)点,转轴为Y轴。选取SIMPLE算法实现压力和速度的耦合,压力相采用standard标准算法,设置相应的松弛因子以提高计算的收敛性,计算求得不同转速下2000步后离心风机的流线图以及出口速度和出口压力。500 r/min转速下2000步后的流线图见图2。

图2 500 r/min转速下2000步后的流线图

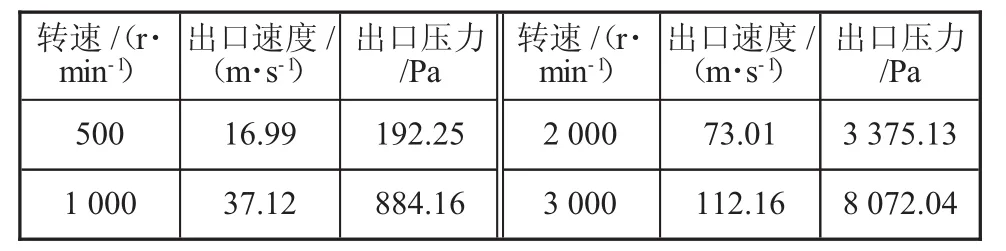

不同转速下2000步后离心风机的出口速度和出口压力见表2。

表2 不同转速下2000步后离心风机的出口速度和出口压力

2 不同转速下叶轮的强度分析

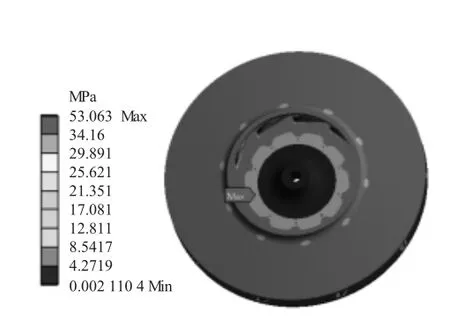

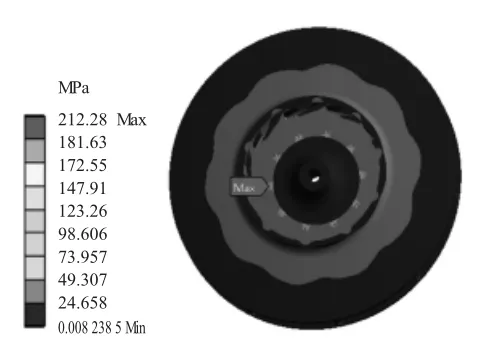

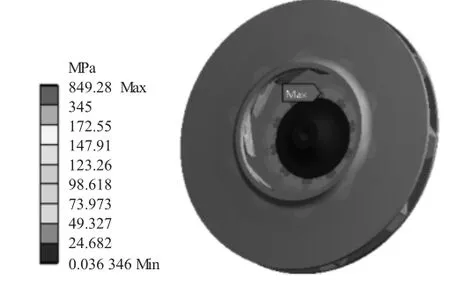

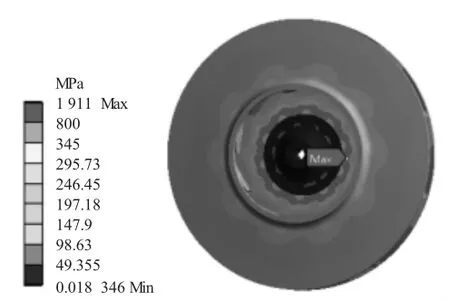

基于ANSYS软件静力学模块对离心风机叶轮强度进行分析,选取叶轮材料参数为结构钢,弹性模量为200 GPa,泊松比为0.3[5-6]。在支座键槽处施加固定约束,叶轮整体施加相应的转速,导入FLUENT软件得到的风压后,求得叶轮的强度,得出最大强度出现在支座和叶轮的螺栓连接处[7-9]。

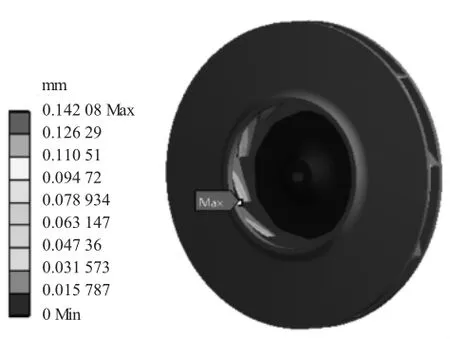

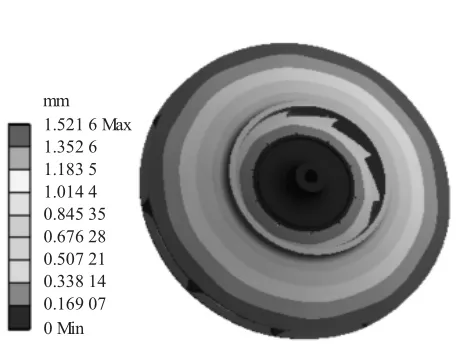

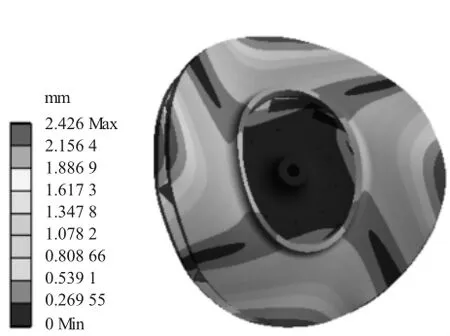

不同转速下叶轮的强度与位移变形分布见下页图3—图10。

图3 500 r/min转速下叶轮的强度

图4 1000 r/min转速下叶轮的强度

图5 2000 r/min转速下叶轮的强度

图6 3000 r/min转速下叶轮的强度

图7 500 r/min转速下叶轮的位移变形

图8 1000 r/min转速下叶轮的位移变形

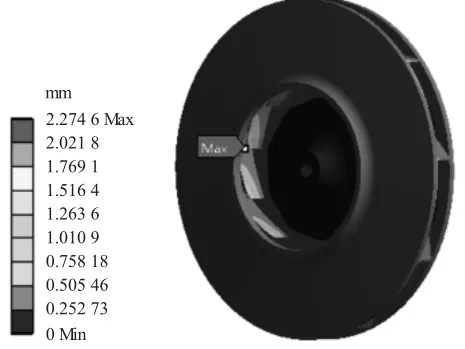

图9 2000 r/min转速下叶轮的位移变形

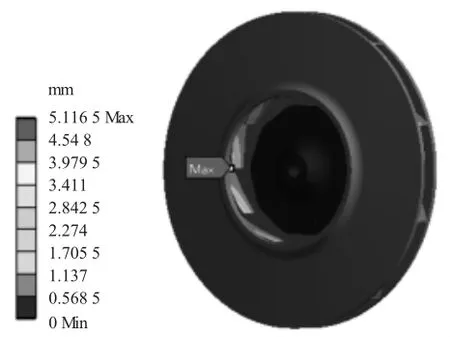

图10 3000 r/min转速下叶轮的位移变形

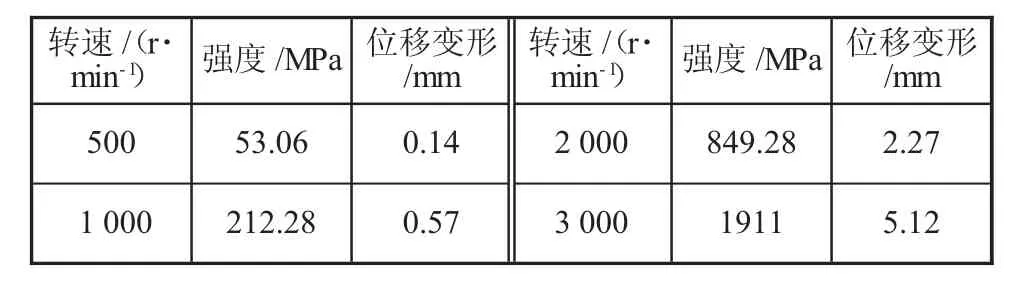

不同转速下叶轮的强度与位移变形见表3。

表3 不同转速下叶轮的强度与位移变形

3 叶轮动力学特性分析

基于ANSYS软件动力学模块对离心风机叶轮动力学进行分析,分析过程不考虑外载荷对叶轮强度的影响,只考虑叶轮本身的振动特性。叶轮网划分采用全局控制法加局部尺寸控制法相结合的方式,全局控制 relevance为 50,relevance center为 fine,局部控制支座的尺寸为20 mm,轮盘的尺寸为15 mm,画出网格为四面体和六面体相结合的网格,单元类型为solid186二次结构单元,单元数为558000,节点数为344969。对轴孔处施加固定约束后,通过动力学分析求得叶轮前六阶固有频率及振型图[7]。

叶轮前六阶固有频率见表4。

表4 叶轮前六阶固有频率

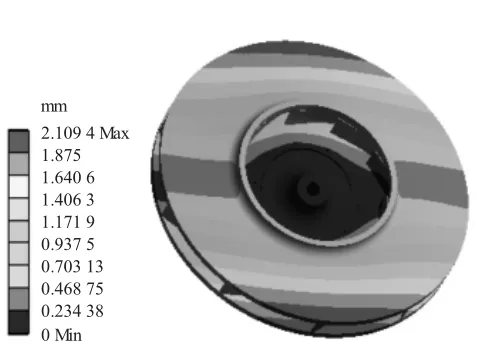

叶轮前六阶振型图见图11—图16。

图11 叶轮第一阶振型图

图12 叶轮第二阶振型图

图13 叶轮第三阶振型图

图14 叶轮第四阶振型图

图15 叶轮第五阶振型图

图16 叶轮第四阶振型图

通过上述分析,根据叶轮的第一阶固有频率f及临界转速n之间的关系式n=60 f,求得叶轮的临界转速为3293 r/min,即叶轮实际转速达到3293 r/min时就会产生共振,从而会对叶轮的工作寿命及安全性造成影响。

4 结论

通过对叶轮进行动力学分析,求得叶轮的前六阶固有频率及相应的振型,经计算得到叶轮的临界转速为3293 r/min,结合不同转速下叶轮的强度,在实际运行过程中需将叶轮的最大转速控制在3000 r/min内,从而避免发生共振,并提高离心风机的寿命及安全性。

[1]李燕平.离心风机叶轮的有限元分析及优化[D].陕西:西北农林科技大学,2012.

[2]旷红梅.离心风机叶轮计算及结构改进[J].中国机械,2014(10):273-274.

[3]余伟炜,高炳军.万水ANSYS技术从书.ANSYS在机械与化工装备中的应用:第2版[M].北京:中国水利水电出版社,2007.

[4]罗凯,罗鑫,黄闯,等.基于Fluent的多翼式离心风机性能分析[J].流体机械,2014,42(7):43-47.

[5]王培.9-19型离心风机叶轮的有限元结构分析与优化设计[D].武汉:武汉工程大学,2015.

[6]周玉丰.基于ANSYS的离心泵叶轮结构有限元分析[J].自动化与仪器仪表,2011(4):136-137.

[7]刘建红.离心通风机叶轮的有限元分析[D].济南:山东大学,2010.

[8]高平,张文焘,刘梦安,等.基于ANSYS的离心风机叶轮有限元分析[J].机械工程师,2012(6):59-61.

[9]黄忠文,王培,韩海燕.离心通风机叶轮的有限元建模与应力分析[J].流体机械,2015,(10):27-30.