煤制氢联产羰基合成气工艺流程与控制方案分析

2018-07-06

(中石化宁波工程有限公司,浙江 宁波 315103)

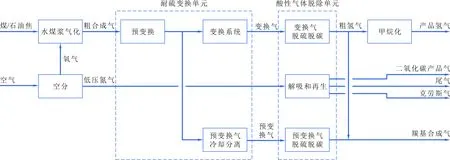

随着汽车保有量的快速增长,汽车尾气排放对大气污染的影响日益增加,炼油企业加快油品质量升级,所需油品加氢改质的氢气用量大幅增加。根据我国“富煤、贫油、少气”的国情,为了降低炼油装置以石脑油、天然气为原料生产氢气的成本和补充大量氢气的缺口[1],同时满足油品质量升级的需求,某炼厂新建水煤浆气化装置制工业用氢气。该厂为炼油化工一体化企业,除加工原油外,还有年产100万t乙烯的生产装置,炼油装置和化工装置副产丰富的丁烯资源。该厂充分利用炼油装置和化工装置副产的碳四原料、氢气资源等,拟建设长链醇类合成装置。该醇主要用于生产PVC用增塑剂,由于长链醇类合成装置需求一股羰基合成气作为合成原料,新建煤制氢装置是首先要考虑供气装置,该装置既产氢气,又能提供一氧化碳组分。新建煤制氢装置以煤和石油焦为原料,采用“非催化部分氧化法”高压水煤(石油焦)浆气化工艺技术,以延迟焦化装置生产的石油焦(不足部分以煤为补充)与氧气、水在高温高压下进行气化反应,生成粗合成气;在净化装置内,粗合成气经一氧化碳耐硫变换单元制取变换气,然后经酸性气体脱除单元(采用低温甲醇洗工艺)脱除二氧化碳和硫化氢等酸性气组分后得到粗氢气;最后通过甲烷化单元精制满足炼厂所需的工业氢气,进入氢气管网为炼厂成品油加氢改质提供原料。采用煤制氢装置生产羰基合成气将提高装置的利用率,大幅度降低羰基合成气的生产成本,增强企业的抗风险能力。煤制氢装置工艺流程见图1。

图1 煤制氢装置工艺流程

合成长链醇类所需羰基合成气规格H2∶CO摩尔比为60∶40,产品气中CO2含量(摩尔分数,下同)≤20×10-6,总硫含量≤0.1×10-6,总惰性气体含量(包含CH4、N2、Ar)≤1%,氢碳比配置精度控制在±1%以内。

从合成气规格可以看出,二氧化碳和总硫都必需控制在1×10-6级精度,合成气中惰性气体总量需要控制,同时对配气控制精度要求也较高,所以配气控制也是重要考虑环节。

在煤制氢装置的基础上,通过分析羰基合成气规格和对总硫含量及杂质的要求,建立工艺流程和选择控制方案,并对其进行分析讨论。

1 工艺路线及流程

1.1 工艺路线

从合成气规格来看,只有一种氢碳比。如果是多种氢碳比,则需要分离出较纯的一氧化碳,与现有氢气调配成多个配方。目前对于单一配比,为了尽可能降低投资,将不考虑投资费用较高的一氧化碳冷箱分离设施,而是尽可能地通过直接分离净化配气得到合格的合成气。

现有煤制氢装置气化为多个系列,净化装置为单系列,本方案为生产羰基合成气,依托现有气化装置,拟新建一个净化系列。由于羰基合成气量相对于制备工业氢气气量比例较低,所以净化系列解吸和再生需要尽可能地依托现有酸性气体脱除单元设施。

拟建的净化系列,从气化装置后引出一路非变换气,通过工艺凝液分离、余热回收、脱硫脱碳、脱除杂质、配气控制生产出羰基合成气。脱硫、脱碳同样采用净化度高、溶剂吸收能力大,且廉价易得、低能耗的低温甲醇洗工艺[2]。

1.2 工艺流程

新建羰基合成气净化装置主要在现有煤制氢装置的工艺流程、设备布置等基础上,建设一个安全合理、节能降耗、投资较低的净化系列。

图2 羰基合成气净化工艺流程

羰基合成气净化工艺流程见图2,来自气化单元的粗合成气经过脱毒槽脱毒后分为两股,一股(1号流股)为预变换气主气源,去耐硫变换单元,通过变换反应制备工业氢气,一小股(2号流股)去预变换气系列制备羰基合成气,通过冷却工艺凝液分离进入酸性气体脱除单元。最后一级在洗氨塔进行工艺凝液分离,同时采用高压锅炉水洗氨,使氨含量小于1×10-6以下。

洗氨后的预变换气送往酸性气体脱除单元,在酸性气体脱除单元进一步冷却,分离工艺凝液,再深冷后送往吸收塔脱硫脱碳,得到预变换气净化气与预变换气换热后复热,复热后的气体与一股来自变换气制备的粗氢气配氢,调节氢碳比得到合格的羰基合成气,送往醇类合成装置作为合成原料。

1.3 节能分析

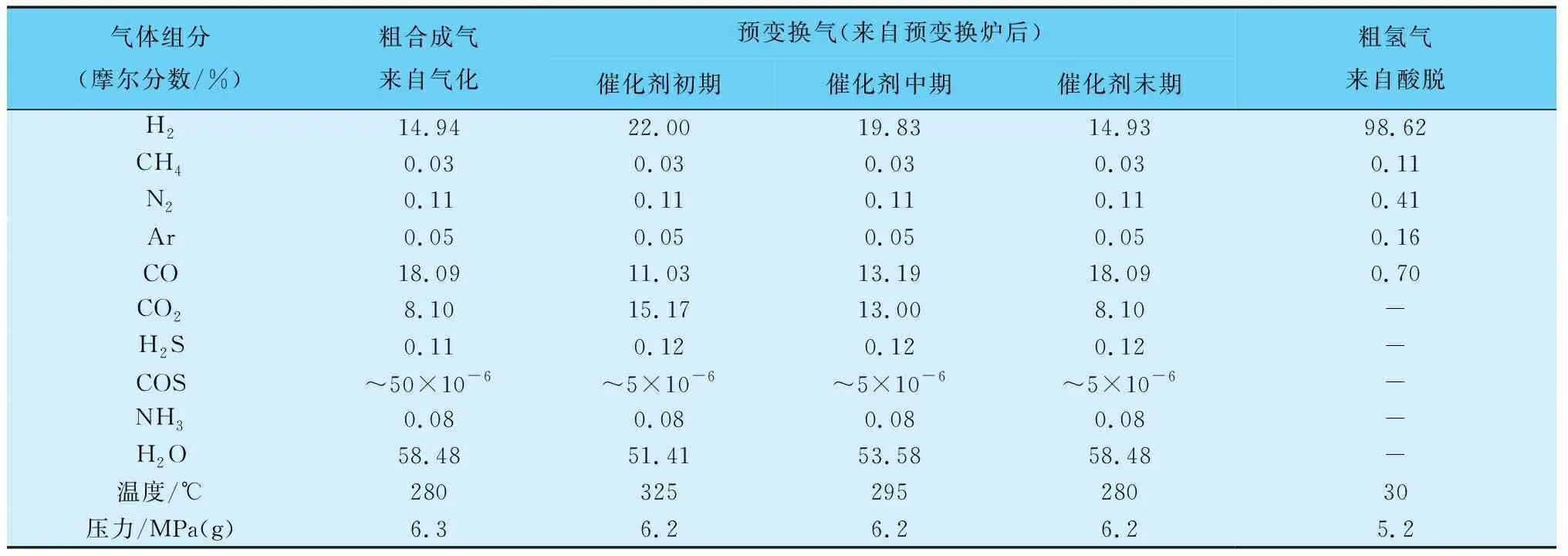

由于预变换炉后的预变换气(2号流股)温度较高,气体组成及参数见表1,温度为325℃,该气体直接与循环水换热,由于温差较大,导致容易结垢,且损失大量的工艺余热。为了充分回收副产的工艺余热,采用了四步冷却、两级分离工艺凝液流程。工艺余热回收先在低压蒸汽发生器中副产低压饱和蒸汽,再在锅炉给水加热器中加热锅炉给水,在第一分离罐进行高压工艺凝液分离,工艺凝液送往气化单元作为气化炉出口合成气洗涤水,然后在脱盐水加热器中加热脱盐水,最后采用循环冷却水在冷却器中冷却至40℃后进入洗氨塔,低温工艺凝液送往氨汽提塔。

预变换气在吸收塔中脱硫脱碳后,富二氧化碳溶液采用丙烯中间冷却器冷却以提高甲醇吸收能力,精洗甲醇从现有精洗甲醇泵后引出,不再增加动力设施;洗涤后的富二氧化碳甲醇、富硫化氢甲醇以及预洗甲醇溶液,分别被送往现有低温甲醇洗对应的解吸和热再生系统分级回收。

表1 气体组成及参数

拟建装置工艺流程充分考虑了预变换气所带工艺余热,通过四步冷却、两级分离充分回收,变换工艺凝液与富甲醇溶液分级送往现有接收设备,尽可能降低能耗和依托现有设施,从而达到节能降耗的目的。

1.4 总硫控制

对于耐硫变换单元,在变换反应中除了主反应外,还有其中之一的副反应,所以在变换反应系列每经过1台变换反应器,约有90%的羰基硫与氢气反应生成硫化氢和一氧化碳,即在变换反应的同时发生了羰基硫水解反应;硫化氢在下游的酸性气体脱除单元中溶解度大,容易被吸收,从而达到产品氢气中总硫含量小于0.1×10-6的要求,所以不需要单独考虑羰基硫在煤制氢装置制备工业氢气中超标的问题。但是如果来自气化的粗合成气冷却后直接进入酸性气体脱除单元,由于羰基硫在低温甲醇中溶解度较大,吸收效果不佳,往往会有微量的羰基硫随净化气被带到下游合成装置中,造成醇类合成装置催化剂使用寿命较短等问题[3]。

该方案在设计煤制氢装置时设置了脱毒槽,待羰基合成气净化装置建设时,脱毒槽中将装填预变换催化剂,以实现预变换炉功能,从而使来自气化单元的粗合成气中的羰基硫反应生成硫化氢,硫化氢在低温甲醇洗单元脱除,以保证送出的羰基合成气总硫含量达到0.1×10-6以下。从表1可以看出,来自气化的粗合成气中羰基硫约50×10-6,通过预变换炉会降到约5×10-6。

1.5 催化剂活性

目前,煤制氢装置中的预变换催化剂处于初期,活性较高,从现场取样分析得到的预变换气组成见表1,氢气含量22%,一氧化碳含量为11%,H2/CO为2。说明预变换炉变换反应已经过度,无法满足产品气要求H2/CO比为1.5的要求。因为下游无一氧化碳气体补充,所以尽可能考虑从上游保证一氧化碳浓度,考虑从预变换炉前引出一股一氧化碳高浓度的粗合成气(如图2中3号流股)来调节补充一氧化碳,如表1中来自气化的粗合成气浓度为18%,属于工艺流程中一氧化碳高浓度气源。

对于从预变换炉前补充多少气量,进行如下分析:

F1x1+F2x2+F3x3=F4

(1)

F1y1+F2y2+F3y3=F5

(2)

(3)

F4+F5=F

(4)

式中:F1为粗合成气流量,kmol/h;F2为预变换气流量,kmol/h;F3为粗氢气流量,kmol/h;F4为合成气中氢气流量,kmol/h;F5为合成气中一氧化碳流量,kmol/h;F为产品气要求总流量,kmol/h;x1为粗合成气中氢气摩尔分数,%;x2为预变换气中氢气摩尔分数,%;x3为粗氢气中氢气摩尔分数,%;y1为粗合成气中一氧化碳摩尔分数,%;y2为预变换气中一氧化碳摩尔分数,%;y3为粗氢气中一氧化碳摩尔分数,%。

从以上公式看出,F1,F2,F3为3个未知量,其余均为已知量。如果F1最小,带入的羰基硫最少,则产品气中羰基硫最少,所以采用F2为主气源,F1为补充一氧化碳辅助气源,不足氢气由粗氢气(4号流股)F3补充的方式。

对于预变换催化剂,初期可采取以上方式。随着预变换催化剂活性的降低,变换反应程度会逐渐降低,达到变换反应后H2/CO为1.5,既不需要从预变换炉前引入粗合成气,也不需要从酸性气体脱除单元补充粗氢气,中期预变换催化剂、中期预变换气组成见表1。实际操作中可根据具体情况微量调节,对于羰基合成气中一氧化碳浓度低的问题,则引入预变换炉前粗合成气;对于羰基合成气中一氧化碳浓度高的问题,则在下游配入粗氢气。对于预变换催化剂末期,一氧化碳变换反应会逐渐趋于停止,与煤制氢装置起初设置的脱毒槽功能一致,只进行羰基硫水解反应,不需要预变换炉前引入粗合成气,只需要在下游配氢。

2 控制方案

2.1 两级配氢

由于预变换催化剂活性动态变化,且对产品气要求的配气精度较高(要求控制在±1%以内),如果采用一步配氢,一次配入氢气量较大,特别是当预变换催化剂末期活性较低时,配入大量粗氢气将会导致控制精度降低。为了保证产品气的配气精度,采用两步配氢方案,即粗配氢和细配氢组合,粗配氢承担约75%的负荷,细配氢承担约25%的负荷。对于预变换催化剂初期活性较高的情况,需要配入少量的氢气时,可以采取关闭粗配氢、直接开启细配氢的方式。

2.2 控制方案

羰基合成气要求H2∶CO摩尔比为60∶40,配置精度控制在±1%以内。除了控制比例外,控制精度的要求也相对较高。提出控制方案为预变换炉后,预变换气作为主气源,采用压力调节,预变换炉前粗合成气作为辅助气源并行压力调节,通过控制下游背压,保证非变换系列的压力低于变换系列的0.2MPa(g)以上,保证粗氢气配氢时有一定的压差,能够灵活调节配气调节阀。

3 结语

通过对某炼厂新建长链醇类合成装置所需羰基合成气规格和总硫含量及杂质要求进行分析,在新建煤制氢预变换炉后抽出预变换气作为主气源,结合预变换催化剂初期、中期、末期活性动态变化,在预变换炉前引出一股小量粗合成气作为辅助气源调节一氧化碳浓度。建立了预变换气通过四步冷却、两级分离工艺凝液、充分回收工艺余热、预变换气净化气脱硫脱碳复热后配制氢气,富甲醇溶液解吸和再生系统依托现有酸性气体脱除单元,具有安全合理、能耗低、投资省的工艺特点。

通过分析羰基合成气的配制精度要求,提出预变换炉前、后并行压力控制;下游预变换气净化气红外在线检测一氧化碳浓度,低选串级预变换炉前粗合成气压力调节补充一氧化碳浓度;粗配氢和细配氢两级配氢,粗配氢采用比例流量串级控制,细配氢采用氢气和一氧化碳在线检测计算出氢碳比,反馈至细配氢的流量串级控制,达到氢碳比精确控制精度要求的控制方案。

[1]闫志者.水煤浆气化制氢技术的SWOT分析及建议[J].炼油技术与工程,2014,44(11):21-23.

[2]林珩,薛天祥.低温甲醇洗法净化羰基合成气[J].小氮肥设计技术,2002,23(4):10-14.

[3]李乃良,周卫生.QJS-01常温水解COS水解催化剂在我厂的应用[J].小氮肥设计技术,2002,23(4):15-17.