椰蓉微波流化床组合干燥动力学

2018-07-06,,,,

,,,,

(浙江工业大学 化学工程学院,浙江 杭州 310014)

微波干燥具有干燥速度快、热效率高和干燥产品质量好等优点.微波作用于湿物料时,水分极化生热而达到沸点汽化产生蒸汽[1],驱动水分以水蒸气的形式迅速移向表面,提高了干燥速率,缩短干燥时间.但单纯的微波干燥存在微波腔内电磁场分布不均匀[2]及干燥后期物料温度不易控制,产品质量下降的问题,在一定程度上制约了其在果蔬及农产品干燥方面的应用.流化床是一种具有很高的传热、传质系数,较高生产能力的干燥设备,流化床内物料混合剧烈、温度分布均匀,从而避免了产品的局部过热.微波流化床组合干燥是综合了微波干燥和流化床干燥各自的优点,既提高了干燥速度,缩短了干燥时间,又使流态化的物料在微波场中均匀吸收微波能量,可以有效提高微波加热均匀性和避免干燥后期产品质量下降的问题.国外研究专家对部分果蔬及农产品等热敏性物料的微波流化床组合干燥进行了研究[3-6],Khoshtaghaza等[3]研究了发现微波功率、热风温度和热风速度对大豆籽粒微波流化床干燥过程影响显著,在给定的模型中,Page模型能够较好地描述大豆籽粒微波流化床干燥过程;降低热风速度、提高热风温度和微波功率,有助于增加大豆籽粒干燥过程水分扩散系数,降低大豆籽粒的干燥活化能.Stanislawski等[6]利用实验室微波流化床干燥器和标准流化床干燥器对胡萝卜丁进行干燥实验,发现胡萝卜丁在微波流化床干燥器的干燥时间比在流化床干燥器中的干燥时间缩短到20%~50%.近年来,国内微波流化床组合干燥的相关研究也逐渐增加[7-9].吕为乔等[9]研究了姜片在流化床干燥器和微波流化床干燥器中的干燥特性,发现微波流化床干燥器中干燥的姜片质量好、干燥效率高.

椰蓉是由椰肉经不同加工工艺所得到的富含糖类、脂肪、蛋白质、维生素B、维生素C以及微量元素钾、镁等营养成分的一种物料.近年来,椰蓉作为一种食品加工原料,市场需求急剧增加;而椰蓉作为一种天然生物物料,内部水分含量较高,不易干燥,且具有热敏性物料的特性,对干燥过程的要求也较高.笔者以椰蓉为原料,通过实验探究椰蓉微波流化床组合干燥特性,选择适合椰蓉微波流化床组合干燥过程的干燥模型,并确定相关模型参数.

1 原料与方法

1.1 原 料

实验原料椰蓉产自海南,椰蓉是经椰子肉磨碎得到的粗粉状物料,平均粒径0.9 mm.

1.2 主要设备和仪器

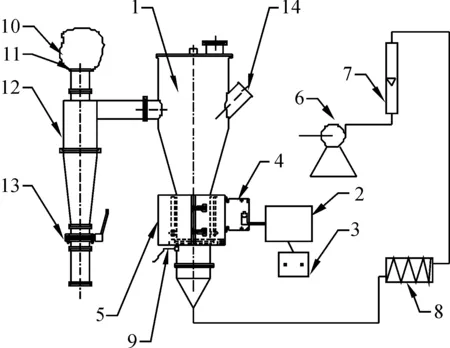

自制微波流化床组合干燥装置,如图1所示.工业微波发生器通过导波腔连在φ140立式流化床干燥器上,微波功率[10]、加热温度由PLC控制.主要设备和仪器:DHG-9030A电热鼓风干燥箱、AB204-N分析天平.

1—流化床;2—工业微波发生器;3—调功器;4—导波腔;5—连接装置;6—鼓风机;7—气体流量计;8—加热器;9—热电偶;10—布袋;11—金属网;12—旋风分离器;13—蝶阀;14—进料及取样口图1 微波流化床组合干燥实验装置Fig.1 Microwave-fluidized bed drying device

1.3 实验方法

启动流化床风机,控制流化气速在1.3 m/s,设定流化床进风温度,待进风温度达到设定温度后,取干基含水率为100%的椰蓉1 000 g从进料口加入微波流化床组合干燥装置中,开启微波发生器,控制一定的微波输出功率密度进行干燥,至干基含水率2%左右.根据干燥总时间的长短,分别每隔90,120,180 s取样分析.

1.4 含水率测定及水分比的计算

通过取样分析,采用恒重法测定椰蓉干燥过程样品的干基含水率.椰蓉干燥过程中的水分比计算式为

MR=(Mt-Me)/(M0-Me)

(1)

式中:MR为水分比;Me为平衡含水率(干基);M0为初始含水率(干基);Mt为t时刻含水率(干基),即物料所含水的质量与干物料质量比,g/g.

一般情况下,湿物料的平衡干基含水率Me难以确定,但Me与M0,Mt相比很小,通常可以忽略.因此,式(1)可简化为

MR=Mt/M0

(2)

2 结果与讨论

2.1 椰蓉的微波流化床组合干燥特性

2.1.1 微波输出功率密度的影响

图2表示进风温度为80 ℃,流化气速为1.3 m/s时,不同微波输出功率密度下椰蓉水分比随时间变化曲线.由图2可知:椰蓉的水分比随时间的增加而下降,微波功率密度越大,椰蓉水分比下降越快,干燥速率越快.微波输出功率密度为0 W/g,即普通流化床干燥,椰蓉干基含水率从100%降至2%所需干燥时间为1 440 s;而微波输出功率密度为0.81 W/g的微波流化床干燥所需时间仅为900 s.这是因为微波有助于椰蓉中水分极化振动,加剧水分子之间的碰撞与摩擦并产生大量的热,形成内高外低的温度梯度;椰蓉内部的水分迅速蒸发产生蒸汽,形成内高外低的蒸气压力梯度,温度梯度和水蒸气压力梯度方向一致,提高了干燥速率,缩短了干燥时间.微波输出功率密度越大,水分子吸收的微波能量越多,干燥速率越快,水分比随时间下降越明显,干燥时间越短.

图2 不同微波输出功率密度下椰蓉干燥曲线Fig.2 Variation of moisture ratio for coconut drying at different temperatures

2.1.2 进风温度的影响

图3表示微波输出功率密度为0.55 W/g,流化气速为1.3 m/s时,不同进风温度条件下椰蓉微波流化床组合干燥过程中水分比随时间变化曲线.从图3中可以看出:椰蓉的水分比随时间的增加而下降,进风温度越高,椰蓉的水分比下降越快.这是因为提高进风温度有利于提高干燥过程的传质、传热推动力,椰蓉水分在表面蒸发速率加快,干燥速率明显提高,水分比随时间下降明显加快,干燥时间明显缩短.

图3 不同进风温度下椰蓉干燥曲线Fig.3 Variation of moisture ratio for coconut drying at different temperatures

2.2 椰蓉干燥动力学模型

2.2.1 模型的选择与参数确定

由图2,3可知:椰蓉微波流化床组合干燥过程中水分比MR与干燥时间t呈指数关系,应选择指数函数为基函数的模型,常用的果蔬干燥模型[11-13]分别为

Lewis模型:MR=exp(-Kt)

(3)

单项扩散模型:MR=a·exp(-Kt)

(4)

Page模型:MR=exp(-KtN)

(5)

式中:a,K,N为模型参数.Lewis模型是单项扩散模型和Page模型的特殊形式,可从单项扩散模型和Page模型中来选择椰蓉干燥模型,分别对式(4,5)取对数,可得

lnMR=-Kt+lna

(6)

ln(-lnMR)=lnK+Nlnt

(7)

根据实验数据绘制流化气速为1.3 m/s时,不同条件下椰蓉流化床干燥和微波流化床干燥的-lnMR—t关系曲线和ln(-lnMR)—lnt关系曲线,如图4,5所示.从图4,5中可看出:-lnMR与t呈非线性关系,ln(-lnMR)与lnt呈较好的线性关系.因而,Page模型能更好地描述椰蓉微波流化床组合干燥过程.

图4 椰蓉微波流化床干燥-lnMR—t关系曲线Fig.4 Relationship between -lnMR and t in microwave-fluidized bed drying

图5 椰蓉微波流化床干燥ln(-lnMR)—lnt关系曲线Fig.5 Relationship between ln(-lnMR) and lnt in microwave-fluidized bed drying

从图5可看出:各干燥条件下ln(-lnMR)—lnt关系曲线的斜率接近,表明用Page模型描述微波流化床干燥过程时,与物料有关的常数N几乎不变,斜率(即N)接近1.7.基于Page模型式(5),取N=1.7,采用Origin软件对实验数据直接进行非线性拟合,得到不同干燥条件下模型参数(即干燥速率常数K),结果见表1.由表1可知:不同干燥条件下拟合的相关系数R2都接近1,残差平方和RSS均很小,说明Page模型能较好模拟椰蓉微波流化床干燥过程中椰蓉水分的变化.

表1不同条件下Page模型参数K值1)

Table1FittingparametersofPagemodelatdifferentconditions

P/(W·g-1)T/℃K/10-5R2RSS0701.280.999 996.16×10-60801.890.999 782.51×10-40902.870.998 771.33×10-30.27701.480.999 555.64×10-40.27802.160.998 941.23×10-30.27903.400.998 481.73×10-30.55702.250.999 288.56×10-40.55802.790.998 931.35×10-30.55903.760.999 229.35×10-40.81702.510.997 353.24×10-30.81803.280.999 703.94×10-40.81904.310.999 991.14×10-5

注:1)u0=1.3 m/s,m0=1 000 g.

从表1可以发现:进风温度越高,微波输出功率密度越大,拟合得到的干燥速率常数K值越大.干燥速率常数可用Arrhenius方程[14-15]表示为

(8)

式中:A为指前因子,s-1;Ea为物料干燥的表观活化能,J/mol;R为气体常数,值为8.314 J/(K·mol);T为进风温度,K.

有研究显示:微波有助于降低物料干燥过程的表观活化能[16],这主要是因为微波不仅对物料所含水分产生热效应,还产生非热效应[16-17],即电磁场效应,微波特有的电磁场效应给水分子输送能量,将电场能转化为分子势能或粒子间相互作用的能量,加快了干燥速度,降低干燥所需表观活化能.假设表观活化能的减少与微波输出功率密度成正比,则在有微波作用的流化床中物料干燥的表观活化能可表达为

Ea=Ea0-BP

(9)

式中:Ea0为无微波的流化床干燥表观活化能,J/mol;P为微波输出功率密度(以干物料计),W/g;B为模型参数,(g·s)/mol.

因此,干燥速率常数为

(10)

利用式(10)及表1的K值,以进风温度和微波输出功率密度为变量,采用Origin进行多元非线性拟合,得到A=2.06 s-1;B=1 814 (g·s)/mol;Ea0=3.39×104J/mol.拟合的相关系数R2=0.97,残差平方和RSS=2.53×10-11,因此式(9)对于活化能减少与微波功率密度的线性关系假设是合理的.

综上所述,椰蓉微波流化床组合干燥模型可表示为

MR=exp(-Kt1.7)

(11)

其中

(12)

2.2.2 模型的验证

将不同干燥条件下椰蓉水分比随时间变化关系的模拟值和实验值进行比较,得出水分比模拟值和实验值的残差平方和RSS,结果见表2.

表2MR模拟值和实验值的残差平方和RSS1)

Table2Residualsumofsquaresbetweenexperimentalvaluesandpredictedvaluesatdifferentconditions

P/(W·g-1)T/℃RSS0705.39×10-40801.36×10-40902.98×10-40.27708.87×10-40.27805.28×10-40.27904.03×10-40.55702.83×10-30.55801.23×10-40.55909.88×10-50.81701.33×10-30.81803.62×10-50.81904.53×10-5

注:1)u0=1.3 m/s,m0=1 000 g.

从表2可看出:模拟值和实验值的残差平方和RSS为2.60×10-5~1.53×10-3,RSS值都很小.图6表明:在进风温度为80 ℃,流化气速为1.3 m/s时,不同微波输出功率密度下微波流化床组合干燥的模型模拟值和实验值进行对比,模拟值和实验值都很接近.表明在实验条件范围内,该干燥模型能够很好地模拟微波流化床组合干燥过程中椰蓉的水分变化.

图6 部分实验值和模型模拟值比较Fig.6 Comparison between experimental values and predicted values

3 结 论

微波输出功率密度,进风温度对椰蓉水分比的下降影响显著,微波输出功率密度越大,进风温度越高,水分比下降越快,干燥时间越短.实验范围内,微波输出功率密度为0.81 W/g,进风温度为90 ℃,流化气速为1.3 m/s时,椰蓉所需干燥时间最短.在给定的模型中,Page模型MR=exp(-KtN)更适用于描述椰蓉的流化床和微波流化床组合干燥过程,其中K=2.06exp[(-3.39×104+1 814P)/(RT)],N=1.7.该模型可以很好地模拟不同条件下干燥过程中椰蓉水分随时间变化的规律.

参考文献:

[1] 严平,钱尚源,敖凌.真空微波低温干燥技术探讨[J].能源研究与信息,2003,19(4):242-246.

[2] 陈红英,刘伟,李军,等.微波协同活性炭氧化活性红X-3B中的H+效应[J].浙江工业大学学报,2014,42(6):671-675.

[3] KHOSHTAGHAZA M H, DARVISHI H , MINAEI S. Effects of microwave-fluidized bed drying on quality, energy consumption and drying kinetics of soybean kernels[J]. Journal of food science,2015,52(8):4749-4760.

[4] ABBASI S B, MOWLA D. Experimental and theoretical investigation of drying behavior of garlic in an inert medium fluidized bed assisted by microwave[J]. Journal of food engineering, 2008, 88: 438-449.

[5] ASKARI G R, DJOMEH Z E, MOUSAVI S M. Heat and mass transfer in apple cubes in amicrowave-assisted fluidized bed drier[J]. Food and bioproducts processing,2013, 91:207-215.

[6] STANISLAWSKI J. Drying ofdiced carrot in a combined microwave-fluidized bed dryer[J]. Drying technology, 2005,23:

1711-1721.

[7] SI Chongdian, WU Jianjun, WANG Yong, et al. Experimental study on three-stage microwave assisted fluidized bed drying of Shengli lump lignite[J]. Drying technology,2015,34(6):685-691.

[8] 李冰,尹青,殷丽君,等.香菇热风微波流态化的干燥特性与机理分析[J].中国食品学报,2015,15(5):134-139.

[9] LÜ Weiqiao,LI Shujun, HAN Qinghua, et al. Study of the drying process of ginger (zingiber officinale roscoe) slices in microwave fluidized bed dryer[J]. Drying technology, 2016,34(14): 1690-1699.

[10] 陈红英,张骞,吴超,等.高色度去除率改性活性炭的制备与表征[J].浙江工业大学学报,2015,43(4):460-463.

[11] LAHSASNI S, KOUHILA M, MAHROUZ M,et al. Drying kinetics of prickly pear fruit[J]. Journal of food engineering, 2004, 61∶173-179.

[12] SRIKIATDEN J, ROBERTS J S. Measuring moisture diffusivity of potato and carrot (core and cortex) during convective hot air and isothermal drying[J]. Journal of food engineering, 2006, 74:143-152.

[13] 马锦,芈韶雷,朱德泉.山核桃微波干燥动力学模型研究[J].食品工业科技,2015,36(5):108-112.

[14] ESMAIILI M, GHAREBAGH R S, CRONIN K, et al. Grape drying: a review[J]. Food reviews international, 2007, 23(3):257-280.

[15] LERTWORASIRIKUL S. Drying kinetics of semi-finished cassava crackers: a comparative study[J]. Food science and technology, 2008, 41(8):1360-1371.

[16] 刘海力,马晓茜,郭平生,等.餐厨垃圾的微波干燥特性及动力学模型[J].科学通报,2014,59(10):936-942.

[17] ONO F, QIAO K, TOMIDA D, et al. Rapid synthesis of cyclic carbonates from CO2and epoxides under microwave irradiation with controlled temperature and pressure[J]. Journal of molecular catalysis a chemical, 2007, 263:223-226.