用于油井温度剖面快速测量的高精度光纤光栅温度传感器设计

2018-07-04李三喜马龙吕京生张发祥刘小会赵庆超李惠王昌

李三喜,马龙,吕京生,张发祥,刘小会 ,赵庆超 ,李惠 ,王昌

(1.中海石油(中国)有限公司,上海 200030;2.齐鲁工业大学(山东省科学院),山东省科学院激光研究所,山东 济南 250014)

油田勘探开发过程中,油层温度和井内流体温度的变化是非常重要的参数。将传感器下入井内,获得井下某一深度的温度参数或沿井温度剖面,是油井测温的常用方法。温度测井资料可以用于确定油层温度,了解井内流体流动状态,划分注入剖面,确定产气、产液口位置,检查管柱泄漏、串槽,评价酸化压裂等增产措施效果多个方面。

传统的测量井温一般使用红外测温仪、红外热成像仪、温度传感器阵列等,但由于井下环境存在高温高压、腐蚀和地磁干扰,对测试仪器产生很大的影响,传统的电子类传感器无法在如此恶劣的环境下正常工作,容易造成测试误差,且对于温度场的测量也存在精度不高,长时间使用误差大等很多不足[1-2]。光纤温度传感器具有结构轻便、体积小、耐高温高压、对电磁干扰不敏感、长期稳定性好的特点,在油田监测中具有广阔的应用前景[2-8]。目前国内应用的主要有光纤光栅(FBG)式温度传感器[2, 4, 6]、光纤F-P腔式温度传感器[5, 7]、光纤分布式温度传感器(DTS)[9-10]等。DTS可以分布式测量,获得井下温度剖面,但测量精度不高;光纤F-P腔式和光纤光栅式温度传感器只能实现单点测试,且存在温度压力交叉敏感,一般需要两种传感器同时测量温度压力进行补偿,影响测量精度,在工程应用中需要通过多芯光缆或少量串联实现复用,一般用于少数测点的长期监测。

为获得高精度的井下温度剖面,本文设计了一种游走式光纤光栅温度传感器,采用高精度耐高压封装的光纤光栅温度传感器,隔离了井下压力对传感器的影响,并实现了较高的温度响应速度。同时,传感器直径只有1.2 mm,可以减小传感器对温度场的影响,降低测量误差。

1 传感器结构设计及理论分析

1.1 传感器结构

本文设计的游走式高精度光纤光栅温度传感器结构如图1所示,考虑井下液体的腐蚀性,采用316不锈钢毛细管作为保护外壳,对耐高温光纤光栅进行封装保护,提高传感器的抗压能力,保护光纤光栅不受腐蚀伤害。传感器可连接井下光缆,在下放过程中测量油井的温度数据,从而获得油井温度剖面。由于游走式传感器测量过程中需要有较快的温度响应速度,以保证测量精度,所以采用1.2 mm外径的超细不锈钢管,内部填充介质为空气,以避免井下高压传递到光纤光栅,产生交叉影响。

图1 游走式高精度FBG温度传感器结构Fig.1 Schematic diagram and the picture of the FBG temperature sensor

不锈钢管的两端用玻璃焊料进行密封,光纤光栅在不锈钢管内采用悬空的方式,保证抗压和密封的需要。这种方法简单易行,能够有效地保护光纤光栅,隔绝压力对光纤光栅的影响。外界温度的升高影响到不锈钢管壁,引起不锈钢管内的温度变化,从而引起光栅的波长发生变化。通过检测波长变化,可以测量外界介质的温度。当外界存在高压时,不锈钢管产生形变较小,并且不会传递给光纤光栅,从而避免了压力的交叉敏感。

1.2 温度灵敏度分析

光纤光栅传感器利用光纤光栅对温度的敏感原理,通过测试波长的变化来推导出温度的变化。FBG的波长变化Δλ对温度ΔT和应变εT同时响应的公式为[11]

(1)

其中,λB为布拉格波长, 取1 550 nm;α=5.5×10-7℃为FBG的线膨胀系数;ζ为FBG的热光系数,一般不同厂家的光纤有所差别,对于纯石英光纤,ζ=6.67×10-6℃;pe=0.22为有效弹光系数。

对于本文设计的传感器,当温度变化时,光纤光栅不产生应变,εT=0,当温度场达到平衡时,有

Δλ=(α+ζ)λBΔT,

(2)

其中,(α+ζ)λB为传感器的温度灵敏度系数,根据上述参数,理论值约为11.2 pm/℃。

1.3 响应时间分析

采用有限元模型进行瞬态分析,理论方程为[12]

(3)

式中,ρ为密度;Cp为恒压比热容;k为导热系数。

在不锈钢管外表面,T=Tw,Tw为被测液体的温度,传感器初始温度T=T0,定义温度传递函数M=(T-T0)/(Tw-T0)。仿真所采用的不锈钢管的相关参数:常压热容Cp=475 J/(kg·K),导热系数k=44.5 J/(kg·K),密度ρ= 7.98 g/cm3。

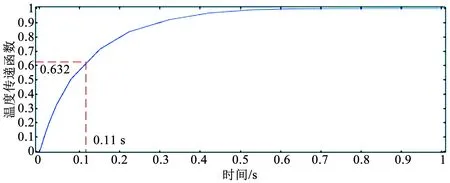

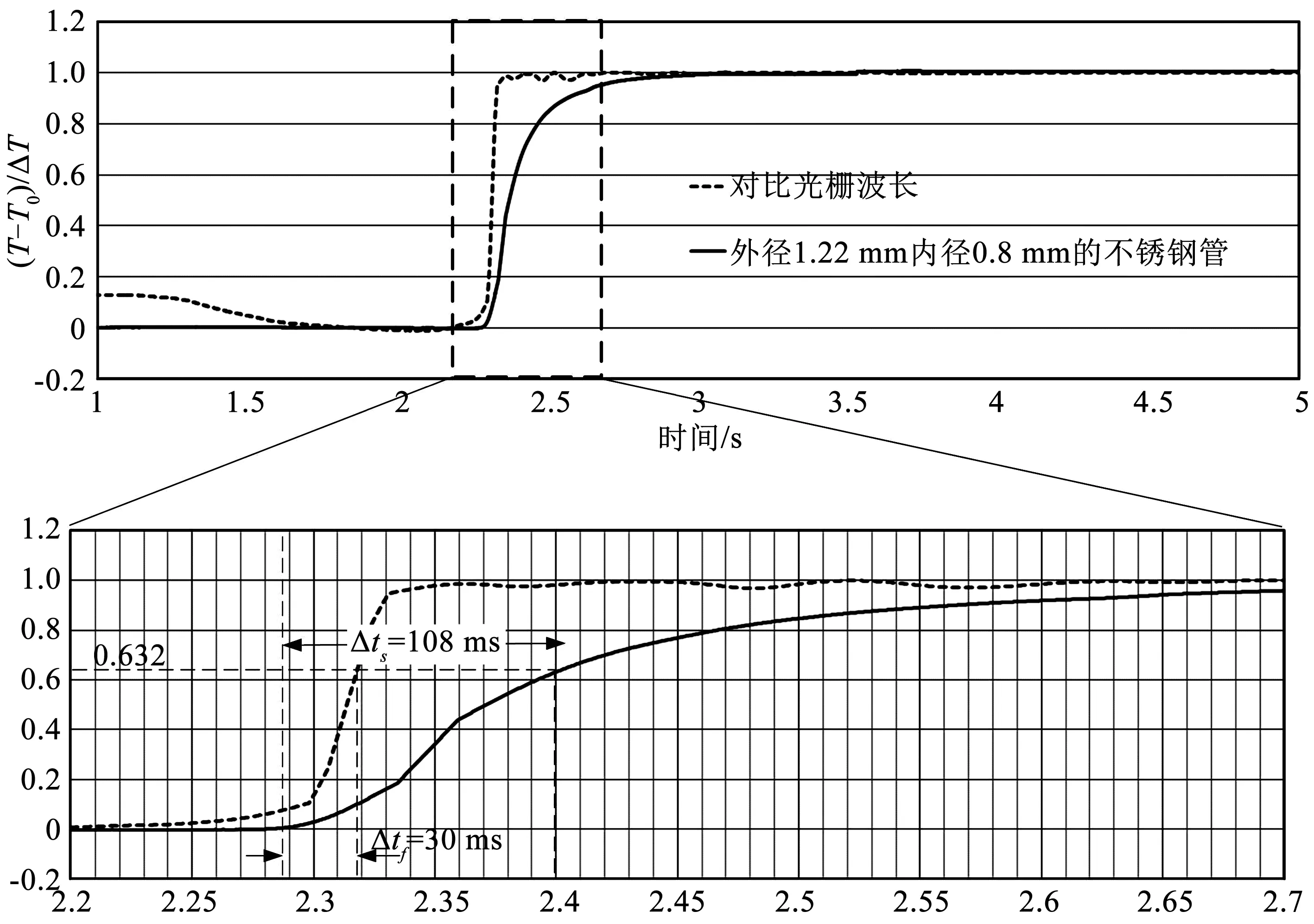

分别采用Tw=313 K,T0=293 K;Tw=333 K,T0=293 K;Tw=333 K,T0=273 K三组数据进行仿真,不锈钢管封装FBG温度传感器的结构参数为外径1.22 mm,内径0.8 mm,仿真所得传递函数M相同,根据温度传感器动态响应校准方法,响应时间即为达到稳定温度所需时间的63.2%。本文采用63.2%的时间常数作为传感器的热响应时间,由仿真结果可知,本传感器的响应时间约为0.11 s,仿真结果如图2所示。

图2 传感器温度传递函数的仿真结果 Fig.2 Simulation results of temperature transfer function of the sensor

2 传感器测试

2.1 传感器温度灵敏度

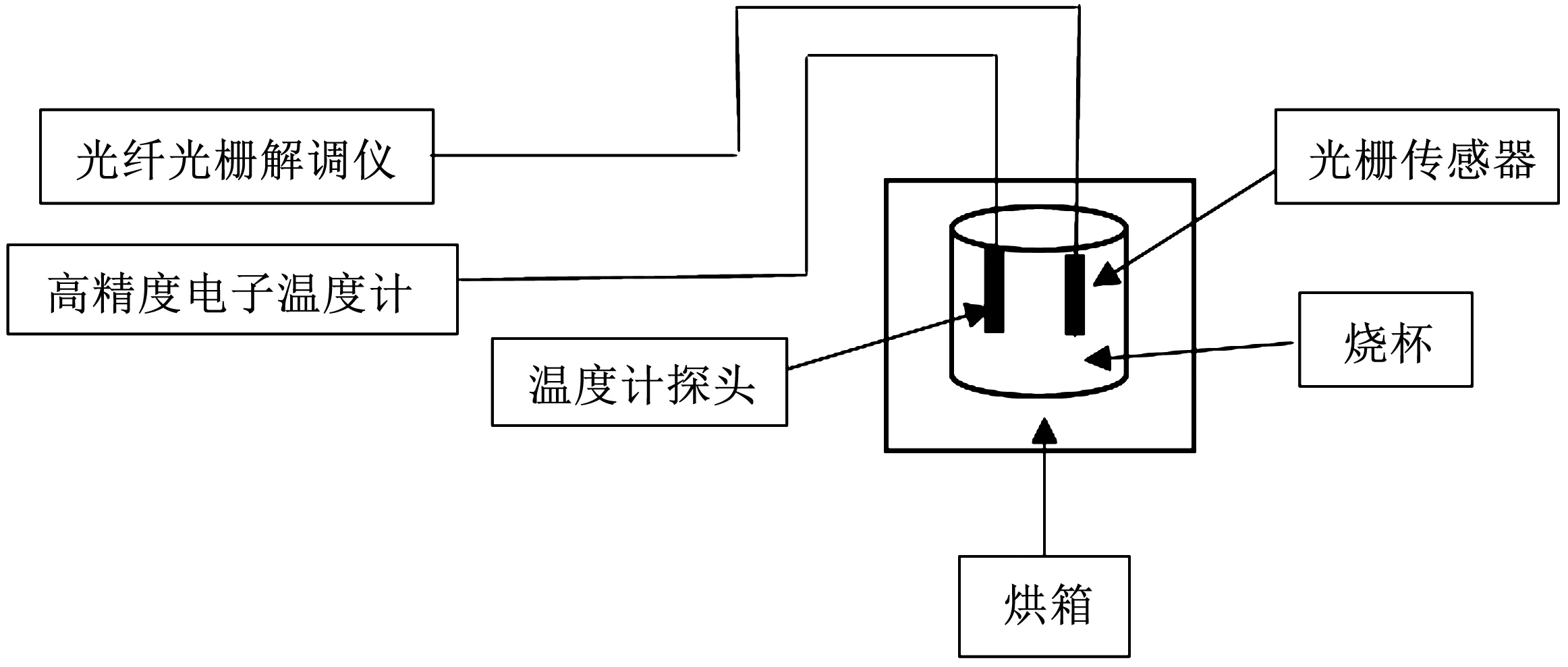

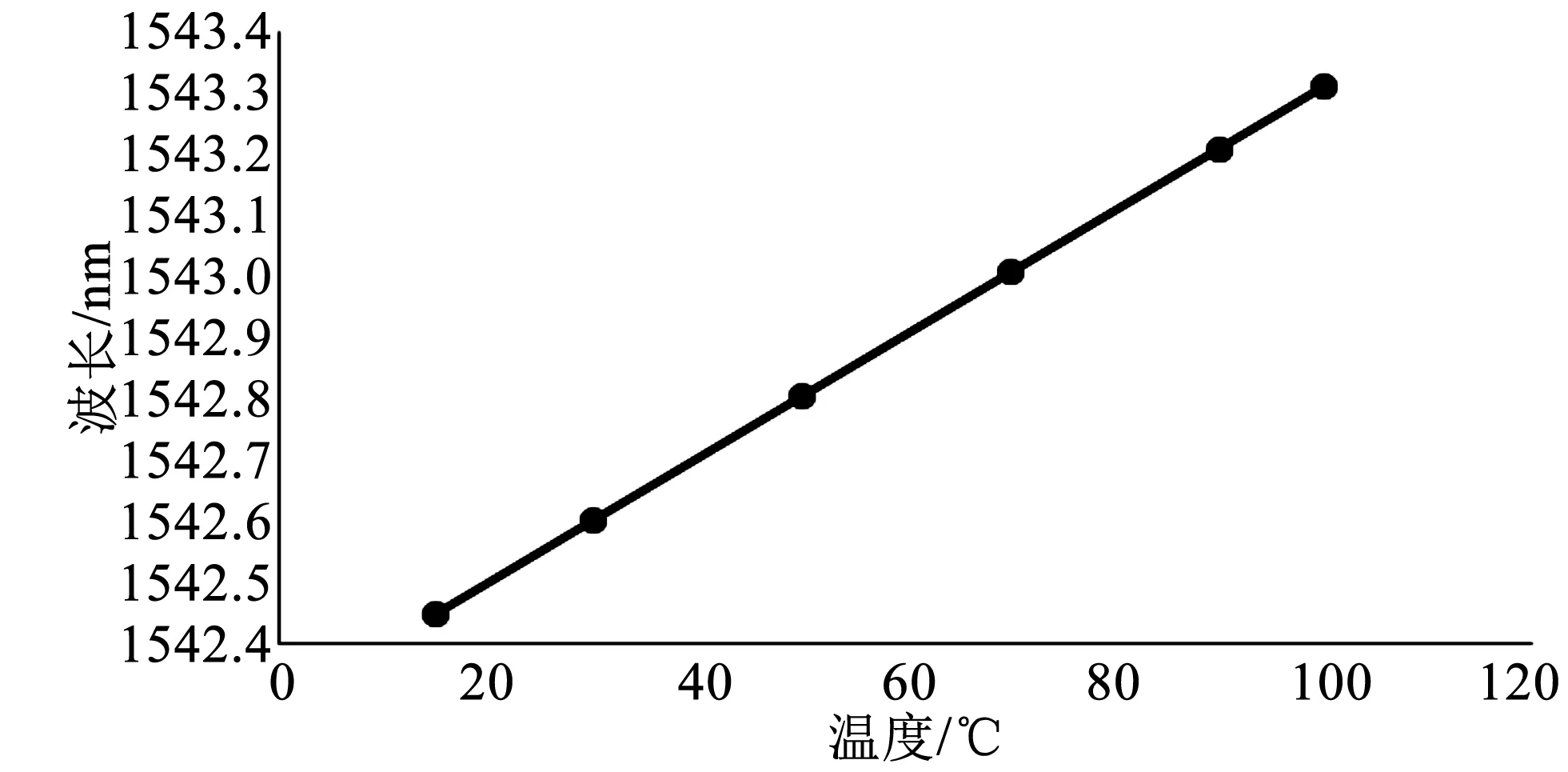

传感器的温度灵敏度测试系统如图3所示,采用商用的SmartScan光纤光栅解调仪对光纤光栅温度传感器进行波长解调,将光纤光栅温度传感器和一个标准高精度电子温度传感器一同放入水中并置于烘箱同一位置,从室温开始,逐渐升高温度,每个温度点稳定30 min后读取数据,所测光纤光栅传感器温度曲线如图4所示。

图3 温度灵敏度测试系统Fig.3 Temperature sensitivity test setup for the sensor

由图4的数据经过线性拟合,传感器的波长与温度关系为y=0.010 1x+1 542.3,传感器温度系数为10.1 pm/℃,线性度可达0.999 7。数据与1.2中提及传感器的温度系数理论值约为11.2 pm/℃有差别,分析该误差值主要是由以下原因造成的:(1)光纤的实际热光系数小于纯石英材料的热光系数;(2)烘箱温度控制精度不高和解调仪器的解调误差。根据SmartScan光纤光栅解调仪的技术指标[13],在25 Hz采样率的条件下,波长分辨率可以达到0.06 pm,结合传感器的温度系数计算,传感器的温度分辨率可达0.007 5 ℃。

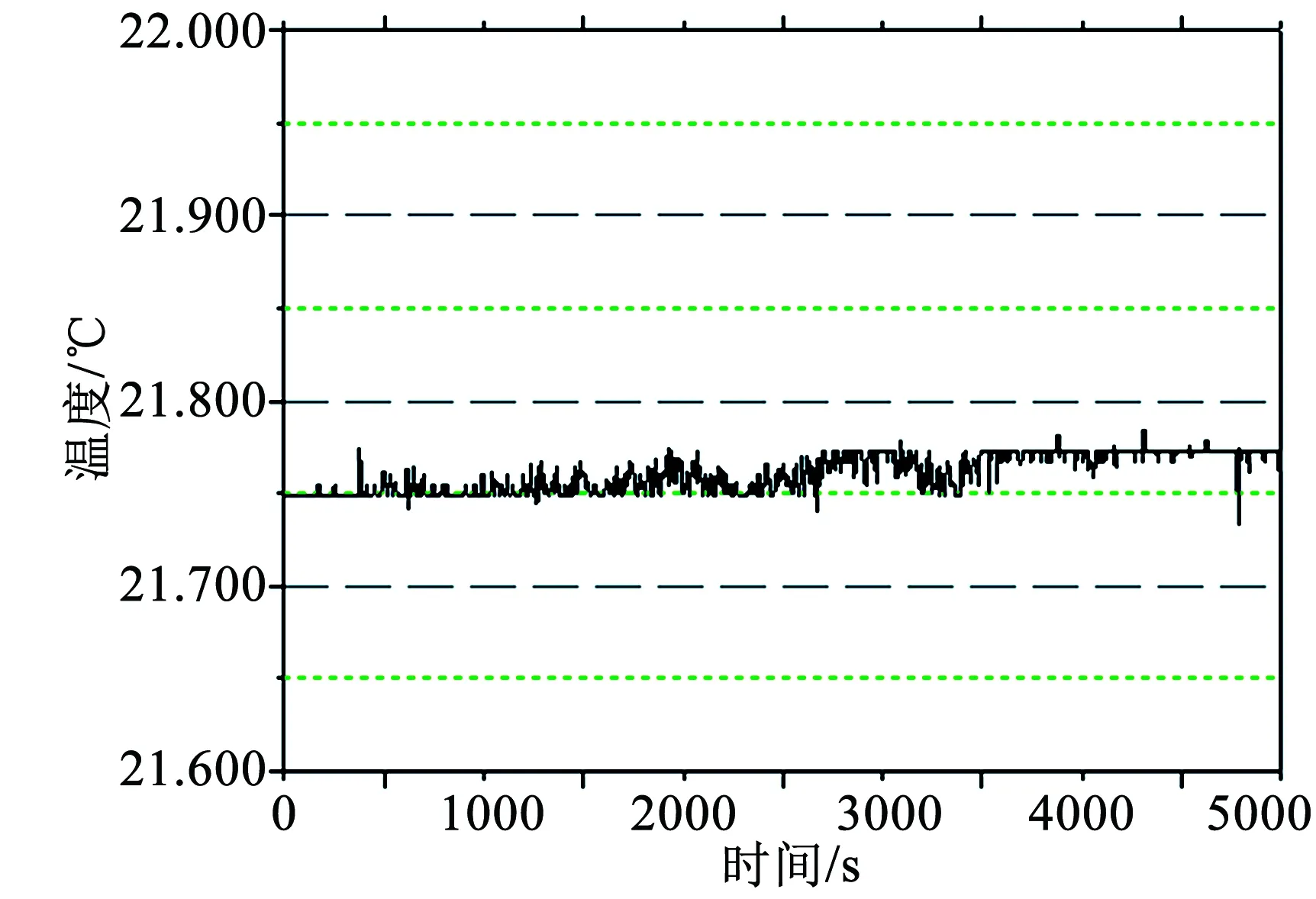

将传感器贴在精度为±0.01 ℃的TEC温控片表面,所测温度输出如图5所示。可见,输出温度值的分辨率达到±0.01 ℃。与理论分析值0.007 5 ℃相比,实际测试受温控片的温控精度限制,测试精度未能达到理论值。

图4 传感器的温度系数Fig.4 The curve of wavelength versus temperature of the sensor

图5 传感器温度输出曲线图Fig.5 Temperature output of the sensor

2.2 压力对传感器测温的影响测试

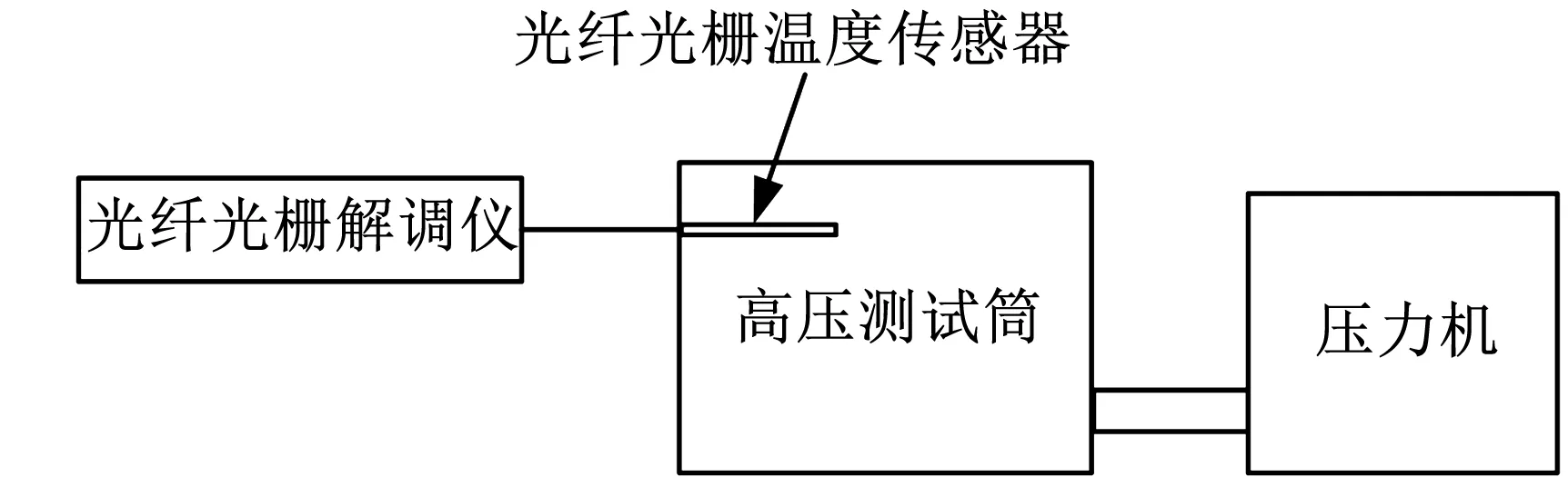

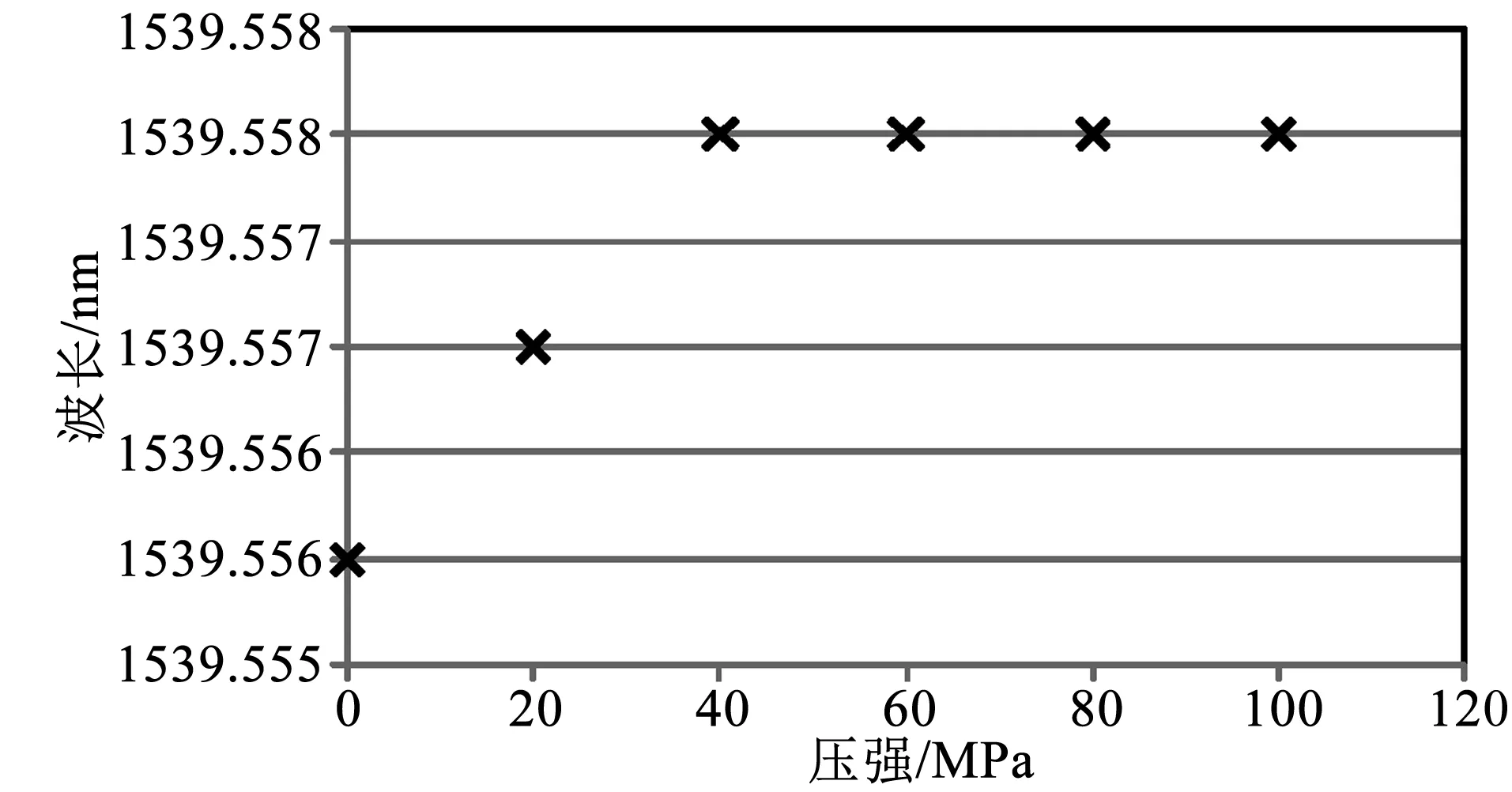

把传感器放入高压测试桶内,密封完成后传感器连接光栅解调仪器,进行高压测试。使用压力机对传感器进行分段加压,加压的压力为20、40、60、80、100 MPa,每一个压力点的压力值保持5 min。测试系统如图6所示,测试结果如图7所示。

由图7可见,0~100 MPa变化范围,波长变化小于2 pm,结合温度系数10.1 pm/℃,在100 MPa压强变化范围,对温度精度的影响小于0.2 ℃。

图6 传感器的压力测试系统Fig.6 Pressure test setup for the sensor

图7 传感器的波长-压力曲线Fig.7 The curve of wavelength versus pressure of the sensor

2.3 传感器的热响应时间测试

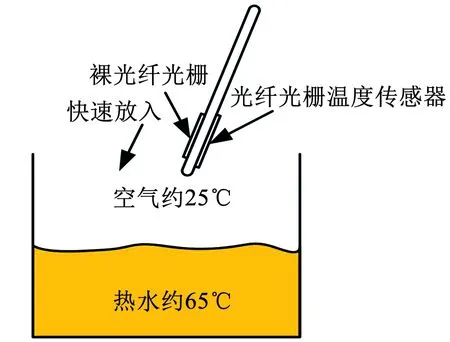

图8 传感器对温度响应测试示意图Fig.8 Schematic diagram of the sensor’s temperature response test

把光纤传感器和光纤光栅接入光纤光栅解调仪,配置到2.5 kHz高速采样模式。将封装好的光纤光栅温度传感器和裸光纤光栅固定在一支玻璃棒上,使二者的栅区在同一位置,如图8所示。将传感器从室温环境迅速移至热水中,同时用解调仪记录其温度变化。

测试结果如图8所示。根据温度传感器动态响应的校准方法,响应时间为达到稳定温度所需时间的63.2%。根据图9,光纤光栅温度传感器的响应时间约为108 ms,与理论仿真基本吻合。裸光纤光栅的响应时间约为30 ms,可见,本文设计的光纤光栅温度传感器的响应时间已经接近裸光纤光栅的响应时间。

图9 传感器的温度响应曲线 Fig.9 Temperature response curve of the sensor

3 结论

本文设计的耐高压封装的高速响应光纤光栅温度传感器,传感器直径1.2 mm。通过理论分析、仿真及实验测试,得到其理论分辨率为0.007 5 ℃,实测分辨率小于±0.01 ℃,测温线性范围到达175 ℃,响应速度小于108 ms,耐压100 MPa。该设计验证了用不锈钢钢管封装的光纤温度传感器用于油井快速响应测温的可行性,为油井温度剖面快速测量提供了一种新方法。本传感器也存在一些不足,比如在高温高压环境下长期使用会使测量误差增大,将会在下一步设计测试中通过改变光栅材料,对传感器结构进行改进。

参考文献:

[1]韩建,郭智源,张西鹏,等. 油井井下高温度和压力测试系统研究与应用[J]. 现代电子技术, 2011, 34(19): 128-129.

[2]郑金中,姜广彬,陈伟,等. 井下永久式光纤温度-压力测试技术研究[J]. 石油机械, 2010, 10(29):55-57

[3]DURAIBABU D B,LEEN G, TOAL D, et al. Underwater depth and temperature sensing based on fiber optic technology for marine and fresh water applications[J]. Sensors, 2017, 17(6):1228.

[4]MA S, GUO J C, GUO Y L, et al. On-line monitoring system for downhole temperature and pressure[J]. Optical Engineering, 2014, 53(8): 087102

[5]ZHANG Y N, HUANG J, LAN X W, et al. Simultaneous measurement of temperature and pressure with cascaded extrinsic Fabry-Perot interferometer and intrinsic Fabry-Perot interferometer sensors[J]. Optical Engineering, 2014,53(6):067101.

[6]乔学光, 李育林, 张培坤, 等.光纤布拉格光栅和长周期光栅传感器对油气井下压力和温度的同时测量 [J].光电子·激光, 1999, 10(1): 42-45.

[7]张向东,李育林,彭文达,等.光纤复合型油气井下压力温度测量系统[J]. 光子学报, 2003,32(7): 864-867.

[8]王富. 井下光纤光栅温度压力传感器的研制[J]. 西安石油大学学报(自然科学版), 2011, 26(1): 79-81

[9]朱世琰, 李海涛, 张建伟, 等. 分布式光纤测温技术在油田开发中的发展潜力[J]. 油气藏评价与开发, 2015. 5(5): 69-75.

[10]于紧昌,胡传龙. 分布式光纤温度传感器在稠油开采中的应用[J]. 传感器与微系统, 2015.34(3):158-160

[11]MOREY W W, MELTZ G, GLENN W H. Fiber optic Bragg grating sensors[C]//Proceedings of SPIE 1169, Fiber Optic and Laser Sensors VII,1990.doi:10.1117/12.963022.

[12]BERGMAN T L,LAVINE A S, INCROPERA F P,et al. Fundamentals of heat and mass transfer[M].New York,US: John Wiley & Sons, 2006.

[13]Smart Fibres Ltd. Dynamic FBG interrogator [EB/OL].[2016-08-23]. https://www.smartfibres.com/wind-energy.