多孔挤压铝扁管电子芯片热沉的热性能研究

2018-07-04唐晟赵耀华刁彦华全贞花

唐晟,赵耀华,2* ,刁彦华,2 ,全贞花,2

(1. 北京工业大学,绿色建筑环境与节能技术北京市重点实验室,北京 100124;2. 北京未来网络科技高精尖创新中心,北京 100124)

随着半导体和微电子技术(MEMS)的快速发展,电子器件的热流密度也越来越高,据2004 International Electronics Manufacturing Initiative提出的发展路线图[1],到2020年,高性能微电子芯片的热流密度将达到190 W/cm2。这对电子器件的散热技术是一个很大的挑战,因为电子元器件的失效率随着温度的升高呈指数增长[2]。所以,良好的热管理技术是电子设备或系统高效安全可靠运行的保障。微小通道最早是由Turkerman等[3]针对高热流密度的电子器件散热问题而提出的,认为通过减小通道尺寸可以有效地提高换热系数。此后,大量的学者开始研究微小通道的流动及换热特性。

Harms等[4]分别研究了长度2.5 cm、直径为1 923 μm的单个微通道以及长度2.5 cm、68个直径为404 μm的平行流矩形通道的流动与换热特性。研究发现实验测试的努塞尔数Nu和阻力系数f能够与经典的关联式较好地吻合。并且,在同一压降水平下,多个通道热沉的热性能总是比单通道的热沉要好。 Peng等[5]实验研究了矩形微通道扁管的强制对流换热特性,分析了微通道与传统尺寸通道之间换热特性的差别。研究显示,不同于传统尺寸的通道,微通道的转捩点发生在大约Re=300左右,大约当Re=1000时过渡到充分发展的紊流阶段。Qu等[6]通过实验和数值研究了微通道的单相流动换热特性,详细地计算了局部、平均的传热特性,此外,该研究还指出传统的Navier-Stocks和能量方程可以较好地预测微通道的换热。 Xie等[7]通过数值模拟研究了通道的水利直径、壁面厚度、底面厚度和入口流速对压降、热阻和最大允许的热流密度,指出深窄的通道及较薄的底面和间壁的厚度可以带来更好的传热性能。Yang等[8]同样也对微通道热沉的几何参数(包括高宽比、孔道数目、底面厚度)及入口流速进行了详细地讨论研究。

多孔平行流挤压铝扁管作为微小通道换热管道,目前已经广泛应用在汽车冷却器、散热器、中间冷却器以及空调设备的冷凝器中。此外,该类型扁管通过挤压工艺生产而成,具有结构可靠(加强筋结构),生产加工简易(挤压成型)的特点。Agostini 等[9]通过实验研究了11个多孔平行流通道组成的挤压铝扁管(孔径为2.01 mm)的传热特性,该研究不仅将实验数据与现有文献中的传统及小尺寸的关联式进行了较全面地对比,而且还详细讨论了轴向导热对换热带来的影响。Dai等[10]通过理论和实验分析了多孔挤压铝扁管的流动与传热特性。结果表明,Nu随着入口温度和热流的增加而下降。另外,共轭传热、入口效应和温度相关粘度对对流换热的影响均不可忽略,为了更加准确地预测扁管的传热性能,该研究结合实验数据提出了新的Nu关联式。Zhang等[11]通过实验测量了多根多孔挤压铝扁管(水力直径为0.48~0.84 mm)在3.5 W/cm2热流下的传热和流动性能。研究表明,在高Re时粗糙度起主导作用,而在低Re时入口效应起主导作用。

综上所述,目前有大量的学者研究了微小通道的流动与换热特性,且微小多孔挤压铝扁管的研究也较丰富,但是少有学者将多孔挤压铝扁管作为高热流密度电子散热的热沉用。本文结合了该种扁管制造工艺成熟以及多孔平行流的良好传热性能的特性,提出了由挤压铝扁管作为流动通道的新型热沉,通过数值方法详细地分析了在100 W/cm2热流下不同几何参数对其热性能的影响。

1 数值计算

1.1 数学模型的描述

本文建立了多孔铝扁管热沉的共轭传热三维模型,如图1所示。液体是连续的且Navier-Stockes和非滑移边界适用于本研究。在数值求解之前,做如下假设:

(1)流体不可压缩,稳定层流;

(2)忽略重力、辐射对传热和流动的影响;

(3)忽略流体流动的黏性耗散对传热的影响;

(4)固体的物性参数均为常数,而流体的热物性参数与温度相关;

(5)基于以上假设,三维流动与能量传递方程表达如下:

流体质量守恒:

▽·V=0。

流体的动量守恒:

ρ(V·▽V)=-▽p+μ▽2V。

流体的能量守恒:

ρcp(V·▽V)=kf▽2V。

固体的能量守恒:

ks▽2Ts=0。

其中,▽是Hamilton算子,用于计算梯度,而点乘运算用来计算散度;V是速度矢量,m/s;ρ是密度,kg/m3;cp是热容,J/(kg·K);kf是流体的导热系数,W/(m·K)。

相关的边界条件如下:

入口:

V=Vin,T=Tin,

其中,Vin和Tin分别是入口的流速和温度。

出口:

p=pout,

其中,pout为出口压力,压降定义为: Δp=pin-pout。

流体与固体交界面:

V=0,T=Ts,-kf▽Tf|n=-ks▽Ts|n,

其中,n为标准单位矢量(方向为流体至固体),Ts为固体温度,kf和ks分别为流体和固体的导热系数。

加热底面热流密度:

qw=100 W/cm2。

泵功率定义:

Ω=VqΔP=N·VinA·P,

其中,Vq为总体积流量,ΔP为进出口通道之间的压降,N为孔道数目,A=a·b。

图1 多孔铝扁管热沉结构及其截面示意图Fig.1 Structure of a parallel mirochannel heat sink and the cross-section of channels

1.2 模型可靠性验证

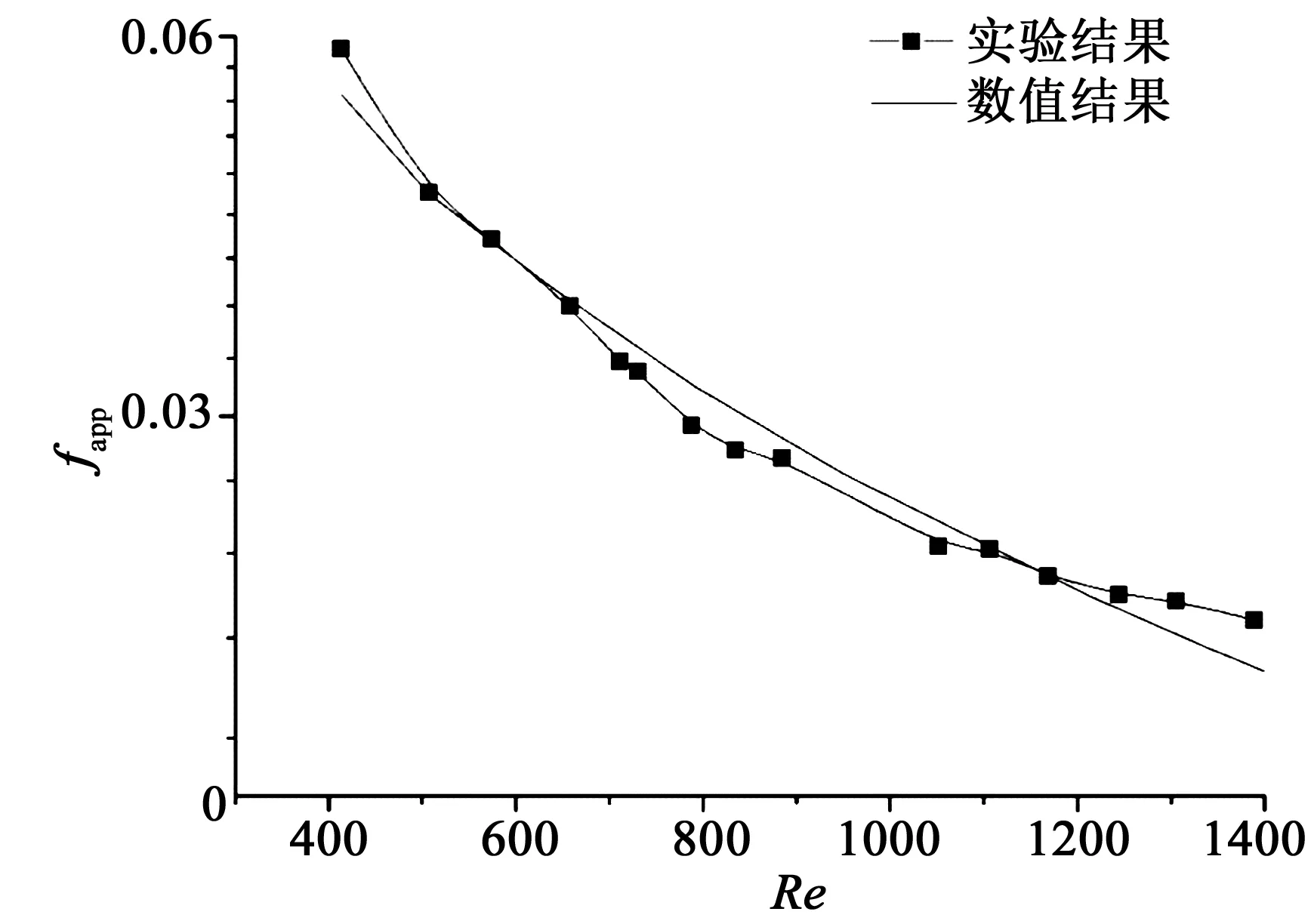

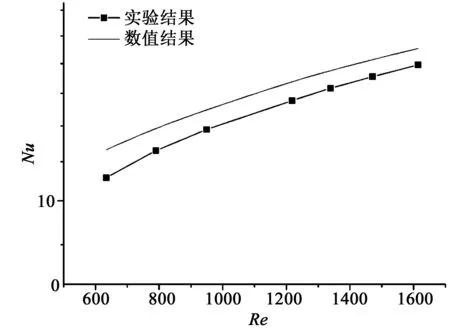

为了检验模型的可靠性,本文搭建了相关实验台进行流动与换热性能的测量,实验段如图2所示。该实验段采用聚四氟乙烯构成流动腔室,铝扁管与铜加热块焊接成一体,在铜加热块下方设置4个电加热棒,如此,铜块可作为模拟热源。此外,为了消除进出口作用对各个通道流量分配的影响,在铝扁管进出口处分别设置了稳流段,其几何参数根据文献[9]计算设计。实验管段的几何尺寸如表1所示。实验流程如图3所示,本实验以去离子水为工作介质,流体通过齿轮泵传输至热交换器,与恒温水浴充分换热以保证稳定的实验段入口温度(20 ℃)。加热面温度、进出口温度和压降分别由热电偶、热电阻及压差计测量。实验与模拟结果的对比如图4、图5所示。 两者的f与Nu误差范围分别在8%~14.7%和9%~14.8%,说明本文采用的模型可以很好地预测实际情况。

图2 多孔挤压铝扁管及实验段示意图Fig.2 MPET and test section

图3 实验流程示意图Fig.3 Schematic diagram of experimental apparatus

图4 阻力系数的实验与模拟对比Fig.4 Numerical friction factor compared with experimental data

图5 Nu数的实验与模拟对比Fig.5 Numerical Nusselt number compared with experimental data

几何参数数值几何参数数值a/mm1.16e/mm0.37b/mm1.09L/mm25Dh/mm1.12N10α0.94L/Dh24.19s/mm0.35K/Dh0.57%

注:a为通道高宽比;K为绝对粗糙高度;Dh为通道的水力直径;其他参数见图1。

2 不同几何尺寸对传热性能的影响

图6显示了泵功在0.03 W时,不同几何尺寸(包括孔道数目N, 孔道高宽比α=b/a,孔道与间壁宽度比β=a/s)对热阻的影响。总热阻可以分为3部分,分别为固体导热热阻RT,cond,流体对流热阻RT,conv以及热容热阻RT,cap,其表达式如下:

其中,Tmax表示热沉整体中最高温度,K;W,L分别是热沉的总体宽度和长度,m;ks是固体部分的导热系数,W/(m·K);hf为对流换热系数,W/(m2·K),m为质量流量kg/s。

另外,由于hf、N对热阻的影响大于b和a,所以RT,conv最终也是随着N的增加而下降。此外,RT,cap的变化主要受N、Vm、a和b之间的大小关系支配。虽然水流速Vm减小了,但是由于水力直径的减小,换热系数hf却增大。由于Vm、a和b的增加程度大于N的减小程度,所以RT,cap随着N的增加而增加。同时,由于RT,cap的增幅超越了RT,conv与RT,cond的降幅总和,因此,热沉的总热阻RT随着孔道数目N的增加而上升。特别地,当β=0.8,α=3.3时,在N达到36之前,RT,cap的增幅并未能超越RT,conv与RT,cond的降幅总和,因此RT首先随着N的增加而下降,而后开始轻微上升。

当N和β固定时,因为W固定,所以a也是固定不变的。随着α的增加b也增加,所以RT,cond必然上升。由于水力直径的上升导致hf下降,但是其下降趋势随着α的增加而减缓,最终无法抵消b的上升,最后导致RT,conv下降。此外,Vm的下降无法抵消b的上升,最终导致RT,cap随着α的上升而下降。总体而言,由于RT,conv和RT,cap的下降作用强于RT,cond的上升,最终RT随着α上升而下降。

当N和α固定时,a+s也必然固定,所以随着β的上升,a上升,s下降。为了保持α不变,b必须增大,这将会导致RT,cond的增加。同时由于hf轻微下降,RT,conv随着β的上升而下降。需要指出的是,在β较小时RT,cap相对较大,所以RT首先随β的上升而下降,而后反转开始上升。N=20、35、50时的反转点分别为β=0.65、0.7和0.75。

图6 不同几何参数对总体热阻的影响Fig.6 Variation in overall thermal resistance with geometric parameters of channels

3 带轴向内翅片热沉的热性能

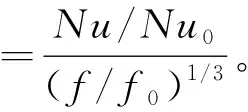

在多孔挤压扁管内设置轴向翅片是目前比较流行的强化传热的方式[12],但是与此同时也带来了更大的压降。所以,强化传热系数PEC被广泛地用于综合评价流动阻力和传热性能,实现了翅片管段与光滑管道在相同泵功消耗的情况下的热性能对比,文献[13]给出了计算方法。

本文选取截面为方形的管道作为研究对象 (a=0.55 mm,b=0.55 mm,s=0.24 mm,e=0.2 mm ),计算了在Re=1200的情况下不同翅片宽度afin对PEC的影响,如图7 所示。从图7中可以看出,随着afin的增大,PEC在afin=0.08 mm之前首先增大,而后随着afin的继续增大,在bfin=0.08 mm和bfin=0.09 mm工况下的PEC开始下降。而对于bfin=0.07 mm工况而言,PEC上升趋势也开始变得平缓。分析其原因:尽管增大afin不能够提供更大的湿周面积,但是可以减小翅片间、翅片与侧壁间的间距,这将在一定程度上提高传热系数。但是,过于窄小的间距又会导致间隔出形成如图8中所示的“死水区”,该区域内由于壁面的粘滞力作用,平均速度相对于其他宽阔区域而言要低很多,整个死水区的流速只有0.37 m/s左右,进而导致该区域内的对流换热系数降低。与此同时,死水区内的平均流速较低还会导致流动边界层及热边界层较其他区域更厚,如此将降低固液之间的换热温差,那么即便在相同传热系数的情况下,死水区的出现也会引起总的对流换热量的降低。当翅片间距或翅片与壁面的间距小于热边界层厚度的两倍时,不仅无法强化换热,还会使得传热通路不顺畅,出现传热恶化的现象。所以一味地增大afin不仅增加了材料的消耗,还可能会降低设备的热性能。

图7 强化换热系数PEC与内翅片宽度的关系Fig. 7 PEC versus the width of fins

图8 在z=8 mm处不同翅片宽度下截面的流场和温度场Fig.8 Flow field and temperature contours for different width of fins for the section located at z = 8 mm

不同内翅片高度bfin对PEC的影响如图9所示,从图中可以看出当bfin<0.04 mm时PEC>1, 这意味着在相同泵功消耗的情况下,设置轴向翅片无法起到强化传热的作用。随着翅片高度的增加,PEC不断升高,翅片带来的强化传热的效果越来越明显。这是由于较小的翅片高度所带来流动阻力高于其增加换热湿周的影响。另外,管段内最大流速集中在通道中心位置,所以提高中心区域的温度可以有效地利用高速流体的热携带能力,进而提高换热性能,图10显示了不同翅片高度下通道内部的温度速度场,观察等流速线的分布情况可以看出,由于内翅高度的增加带来流动边界层面积的增大,而在流动边界层内的速度梯度及剪切力比其他区域大,最终会使得流动阻力系数提高。此外,观察等温线的分布情况可以发现,随着bfin的增大,通道截面上的等温线更加饱满,即通道中心区域的温度明显提高,这将使更多的流体,尤其是流速最大、携带热量能力更强的中心区域流体参与换热。与此同时,bfin的增大直接带来通道内部肋化率的提高,即换热面积的增大,从而达到降低热沉热阻、强化换热的目的。

图9 强化传热系数PEC与内翅片高度bfin的关系Fig.9 PEC versus the height of fins

图10 在z=8 mm处不同翅片高度下截面的流场和温度场Fig. 10 Flow field and temperature contours for different heights of fins for the section located at z=8 mm

4 结论

本文通过建立并求解微小通道热沉的三维共轭传热模型,分析了热沉的几何参数对热性能的影响,主要结论如下:

实验测试表明在传统尺寸的孔道中广泛采用的Navier-Stockes及能量方程在小尺度管段的数值仿真中同样适用;

在0.03 W的泵功消耗下,当α和β固定不变时,β=0.4、0.6、0.8工况下最佳的孔道数目分别为N=20、20、36。当β和N固定不变时,热沉的总热阻随着α的增大而下降,即窄深的通道更有利于电子器件的散热。当N和α固定不变时,N=20、35、50工况下最佳的β值分别为0.6、0.65、0.7。值得注意的是,在实际应用中,随着铝扁管孔道数目的增多,孔道间壁厚度会变薄,而目前大部分挤压扁管生产企业能够挤压出间壁最薄为0.15 mm的多孔铝扁管,故而设计者还需从制造工艺上考虑设计方案的可行性。

通过分析不同翅片宽度和高度下的传热强化系数PEC可知,提高翅片高度可以显著提升热沉的换热性能;而提高翅片的宽度虽然可以在一定程度上提升热性能,但是存在一个最佳值,超过这个最佳值,强化效果开始下降。

参考文献:

[1]PFAHL R C, McELROY J. The 2004 international electronics manufacturing initiative (iNEMI) technology roadmaps[M]// 2005 Conference on IEEE High Density Microsystem Design and Packaging and Component Failure Analysis.[S.l.] : IEEE ,2005.

[2]余建祖. 电子设备热设计及分析技术[M]. 北京:高等教育出版社, 2002.

[3]TUCKERMAN D B, PEASE R F W. High-performance heat sinking for VLSI[J]. IEEE Electr Dev Lett, 1981,2 (5):126-129.

[4]HARMS T M, KAZMIERCZAK M J, GERNER F M. Developing convective heat transfer in deep rectangular microchannels[J]. International Journal of Heat & Fluid Flow, 1999,20(2):149-157.

[5]PENG X F, PETERSON G P. The effect of thermofluid and geometrical parameters on convection of liquids through rectangular microchannels[J]. International Journal of Heat & Mass Transfer, 1995, 38(4):755-758.

[6]QU W L, MUDAWAR I. Experimental and numerical study of pressure drop and heat transfer in a single-phase micro-channel heat sink[J]. International Journal of Heat & Mass Transfer, 2002, 45(12):2549-2565.

[7]XIE X L, LIU Z J, HE Y L, et al. Numerical study of laminar heat transfer and pressure drop characteristics in a water-cooled minichannel heat sink[J]. Applied Thermal Engineering, 2009, 29(1):64-74.

[8]YANG X H, TAN S C, DING Y J, et al. Flow and thermal modeling and optimization of micro/mini-channel heat sink[J]. Applied Thermal Engineering, 2017, 117:289-296.

[9]AGOSTINI B, THONON B, BONTEMPS A. Effects of geometrical and thermophysical parameters on heat transfer measurements in small-diameter channels[J]. Heat Transfer Engineering, 2006, 27(1):14-24.

[10]DAI B M, LI M X, DANG C B, et al. Investigation on convective heat transfer characteristics of single phase liquid flow in multi-port micro-channel tubes[J]. International Journal of Heat & Mass Transfer, 2014, 70(3):114-118.

[11]ZHANG J, DIAO Y H, ZHAO Y H, et al. An experimental study of the characteristics of fluid flow and heat transfer in the multiport microchannel flat tube[J]. Applied Thermal Engineering, 2014, 65(1/2):209-218.

[12]ZHANG J, ZHAO Y H, DIAO Y H, et al. An experimental study on fluid flow and heat transfer in a multiport minichannel flat tube with micro-fin structures[J]. International Journal of Heat & Mass Transfer, 2015, 84:511-520.

[13]WEBB R L, KIM N Y. Enhanced Heat Transfer[M]. New York,US:Taylor and Francis, 2005.