轮对组装机液压系统内泄漏故障仿真研究

2018-07-04胡天喜

胡天喜,肖 峻

(武汉理工大学 机电工程学院,湖北 武汉 430070)

轮对组装机是集机械、液压、电气为一体的大型综合复杂系统。液压系统作为轮对组装机的主要动力部分,长期工作在高压、温度变化跨度大与多振动的现场,因此故障发生率很高。现场使用情况表明,该液压系统最常见的故障是泄漏[1]。

轮对组装机液压系统存在许多零件装配与零件之间的相对移动,每对运动副之间都存在一些间隙,总有少量介质通过间隙,因此泄漏是一定存在的。泄漏分为外泄漏和内泄漏[2-4],外泄漏发生在液压阀外部结合面、管接头、泵接头、油缸外部结合面等部位;内泄漏是指油液在元件内部通过间隙从高压油腔向低压油腔渗漏的现象,且发生在较为隐蔽的位置[5],但其危害是巨大的。

早期轮对组装机液压系统在设计之初是基于满足轮对组装基本功能要求设计的,而在现场长期使用过程中,出现了诸多液压系统性能退化与液压故障。内泄漏是该液压系统最典型与频繁的故障之一。内泄漏会导致该液压系统损失能量,压力降低,使执行元件产生爬行、出力不足、保压性能退化等问题[6-7]。轮对组装机反压工况时,对液压系统保压性能要求较高。在实际使用过程中,常出现保压压力不稳,达不到工作要求。笔者基于轮对反压工况,利用AMESim液压仿真软件,建立轮对组装机液压系统仿真模型[8-10],对关键部位进行内泄漏因素仿真分析,得出影响液压系统内泄漏的主要因素。为轮对组装机故障诊断、后期维护与改进设计提供理论指导依据。

1 轮对组装机液压系统工作原理与泄漏故障机理分析

1.1 轮对组装机液压系统工作原理

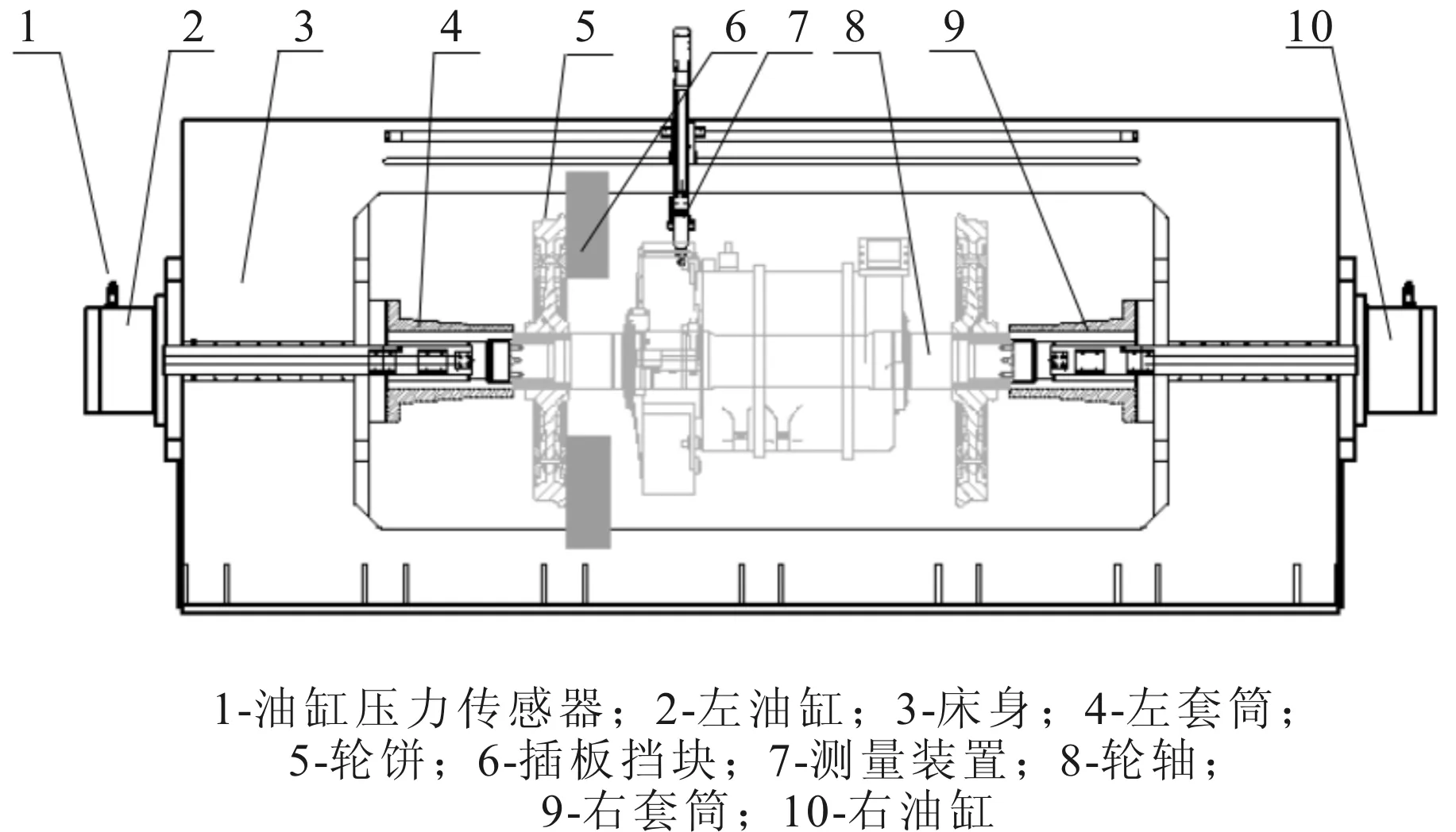

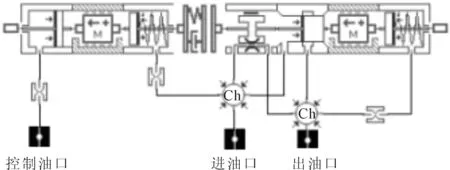

轮对组装机主要由液压泵、液压阀、左右液压缸、龙门卧式床身、左右套筒、插板挡块、测量装置和其他辅助装置组成。其机械结构简图与液压系统原理图如图1和图2所示。

图1 轮对组装机结构简图

图2 轮对组装机液压系统原理图

轮对组装机要实现的功能是轮对左右装配、退卸与反压,执行元件为左右两个油缸,工作压力为0~20 MPa。工作时,需两个油缸同时工作将轮对夹持住。有轮对夹持时,需实现左右油缸联动,无轮对夹持时,需实现左右油缸各自前进后退动作。泵1-1为齿轮泵,为液压系统提供高压油,泵1-2为叶片大流量泵,工作时能加快油缸运行速度。

轮对组装完成后,需要对轮对进行反压试验,以检测轮对压装质量是否合格。轮对反压过程为:先用左右油缸活塞杆将轮对夹持住,然后伸出图1中插板挡块6,左(右)油缸工进使轮对联动且使轮饼与插板接触。其中油缸只能水平左右移动,插板挡块固定在龙门架上,只能前后移动。接下来由于轮对无法向前移动导致油缸压力升高,通过活塞使轮饼与插板承受挤压力。当油缸压力升高至对应的轮对反压力,通过关闭图2中电磁阀7(8),切断油缸供油使油缸憋压,进一步使轮饼承受一定时长的反压力。

1.2 轮对组装机液压系统内泄漏故障机理分析

由于轮对组装机长期工作在高压恶劣条件下,现场使用情况表明液压系统故障率不断增加,典型的故障现象是油缸压力波动、出力不足、保压性能差、油温升高、控制灵敏度降低。笔者主要针对该液压系统内泄漏做深入分析,研究内泄漏与故障现象之间的关系。

液压缸、液控单向阀、换向阀和溢流阀等液压元件内部都具有相对移动的运动副机构,运动副之间必定存在间隙。常见的内泄漏故障机理为:油污杂质进入液压缸与活塞、液压阀阀芯与阀体间隙,这加快了密封圈磨损,缸体与阀座损伤,最终使间隙增大,超过规定范围,引起较为明显的液压泄漏故障。轮对组装机在反压试验工况下,与内泄漏故障直接相关联的液压元件是工作油缸与液控单向阀,基于此研究液压缸与液控单向阀的内泄漏和故障之间的关系。

常见的运动副间隙有4种形式,其泄漏流量分析计算如下:

(1)平行平板间隙。平面间隙通道狭小,液体流速低,液流状态为层流。平行平板间隙泄漏流量为:

(1)

式中:q为间隙泄漏流量;b为间隙宽度;h为间隙高度;Δp为间隙两端压差;μ为液压油动力粘度;l为间隙长度;u0为平行平板相对运动速度。式中正负号与u0方向及压差流动方向相关。

(2)同心环形间隙。当环形间隙较小时,间隙泄漏量为:

(2)

当环形间隙较大时,泄漏量为:

Δp

(3)

式中:d为同心环形内圆直径,r2与r1分别为外圆与内圆半径,间隙高度h为内外圆半径之差。

(3)偏心环形间隙。偏心环形间隙泄漏量为:

(4)

式中:ε为相对偏心率;h0为内外圆同心时半径方向间隙值。

(4)圆环平面间隙。圆环平面间隙泄漏量为:

Δp

(5)

式中:h为圆环与平面之间的间隙值;r2与r1为圆环大小半径。

由式(1)~式(5)可知,液压系统内泄漏量与间隙宽度b、间隙直径d、间隙高度h、间隙两端压差Δp、流体动力粘度μ等有关。且都与h3和Δp成正比,与μ成反比。液压缸为同心环或偏心环泄漏形式,液控单向阀是锥阀阀芯,为圆环平面间隙泄漏形式。轮对反压试验工况时间隙两端压差变化不大,故分析油缸、单向阀泄漏间隙以及油液粘度与泄漏故障之间的关系。

2 液压系统仿真模型建立与验证

2.1 仿真模型建立

利用AMESim软件的HCD设计库,根据现场实际元件尺寸与参数建立了液压缸与液控单向阀泄漏故障模型,如图3和图4所示。通过在模型中加入泄漏模块,模拟泄漏故障。并根据轮对组装机液压系统原理图2在AMESim的Sketch模式下建立如图5所示的仿真模型。改变液压缸与单向阀缝隙高度、流体粘度进行多次仿真来得到相应的压力与泄漏量曲线,进一步对各影响因素进行分析。

图3 液压缸泄漏故障模型

图4 液控单向阀泄漏故障模型

图5 轮对组装机液压系统仿真模型

仿真模型建立完成后,给各液压元件选择优先子模型。在Parameter Mode模式下,根据轮对组装机液压系统实际参数设定各液压元件参数值,主要参数如表1所示,其余参数值为默认值。

表1 液压元件主要参数

2.2 仿真模型验证

轮对组装机油缸为单杆双作用活塞式液压缸,它有两种速度特性,液压缸活塞两侧分别输入相同压力与流量,活塞杆输出速度大小不相同。

(1)当油缸无杆腔进油,有杆腔回油时的速度为:

(6)

(2)当油缸有杆腔进油,无杆腔回油时的速度为:

(7)

式中:q为输入流量;D为活塞面积;d为活塞杆面积。

设置好各元件参数,仿真时间为3 s,动态仿真模式,仿真计算步长为0.1 s。仿真模拟左油缸有轮对工进时,使泵1-1供油,泵1-2不工作,电磁换向阀7与电磁换向阀10得电,液压油从泵1-1经换向阀7,液控单向阀11进入左油缸无杆腔,油液从右油缸无杆腔出油,左右油缸活塞杆同步移动。模拟左油缸有轮对快进时,泵1-1、泵1-2同时工作,换向阀6、7、10得电,左油缸无杆腔入口流量增加,使活塞杆速度加快。

仿真3 s后,得到油缸流量与速度数据。有轮对工进时左油缸无杆腔入口流量q1与有杆腔出口流量q2分别为:q1=11.496 1 L/min,q2= 7.949 2 L/min。

由式(6)和式(7)计算得到的速度分别为1.882 4 mm/s和1.882 7 mm/s。仿真得到的工进活塞杆运动速度曲线如图6(a)所示,由于工进时系统提供高压小流量的液压油,油缸容腔较大,高压油进入无杆腔瞬间会压缩油液体积,油液具有一定刚度,使活塞初始速度出现波动,2 s后稳定为1.882 28 mm/s。有轮对快进时左油缸无杆腔入口流量q3与有杆腔出口流量q4分别为:q3=128.496 0 L/min,q4=89.302 1 L/min。

李敬益看重这种新增的沟通方式,“我们接到广大群众的诉求后一般都会在1到3个工作日办结。流程清晰、权责分明、更便于跟进。”自从这两张小卡片落地,彩云社区的矛盾纠纷调解数量从年均100多件慢慢减少到了30多件。2018年,彩云社区被文山州委、州政府评为民族团结进步示范社区,表彰其对加强城市社区民族团结、提高城市社区人口整体素质、提升城市发展水平所作出的努力。如今,李敬益“三板斧”的使用机会少了许多,他却发自内心地高兴,“用得少,这才好呢!”

同理计算得到快进活塞杆速度分别为21.04 mm/s和21.15 mm/s,仿真得到的快进活塞杆运动速度曲线如图6(b)所示,快进时系统提供低压大流量的液压油,初始速度波动较小,速度稳定后为21.174 1 mm/s。理论计算结果与仿真结果几乎一致。

图6 油缸仿真运行速度曲线图

采集现场正常设备油缸不同时段的实测速度,分别执行油缸工进与快进动作,待工控机界面显示速度稳定后读取油缸速度,记录如表2所示。仿真得到的油缸速度与实际工况速度十分接近,误差很小,考虑到实际液压回路中存在泄漏与阻力情况,误差在允许范围内。同时,由于左右油缸同步双端夹持,左右两有杆腔直接相连,且与回油箱连接,而在左右油缸联动过程中,工进与快进仿真的回油路流量分别为7.125×10-6L/min、9.025×10-6L/min,几乎可以忽略不计,与实际情况完全吻合,进一步验证了该仿真模型的正确性。

表2 现场油缸速度实测值表

3 内泄漏仿真分析

现场轮对组装机在做反压试验保压过程中,常出现压力波动、压力下降或超出相应规定,达不到用户的要求。通过设置仿真模型参数,模拟反压过程。现场某轮型反压压力为16 MPa,最低反压力不能低于15.72 MPa。设置其反压压力为16 MPa,仿真时间为16 s,计算步长0.01 s。左轮反压过程为:使泵1-1工作,电磁换向阀7、10得电使轮对工进与插板挡块接触,当压力上升至目标值时,关闭换向阀7,进入油缸保压状态,反压完成后再卸压。通过分析反压曲线与泄漏量曲线得到各因素影响情况。

3.1 液压缸泄漏间隙高度对内泄漏的影响

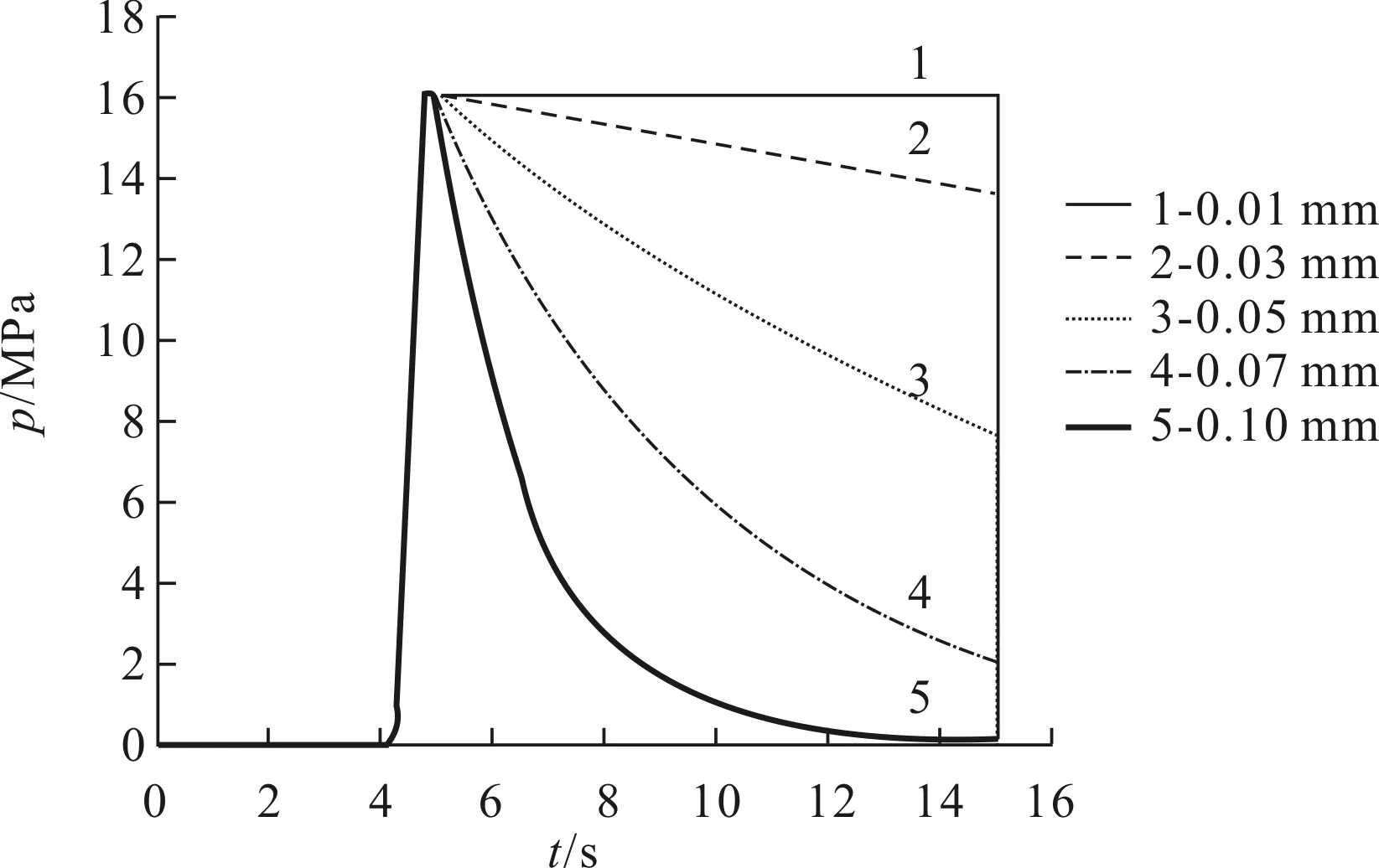

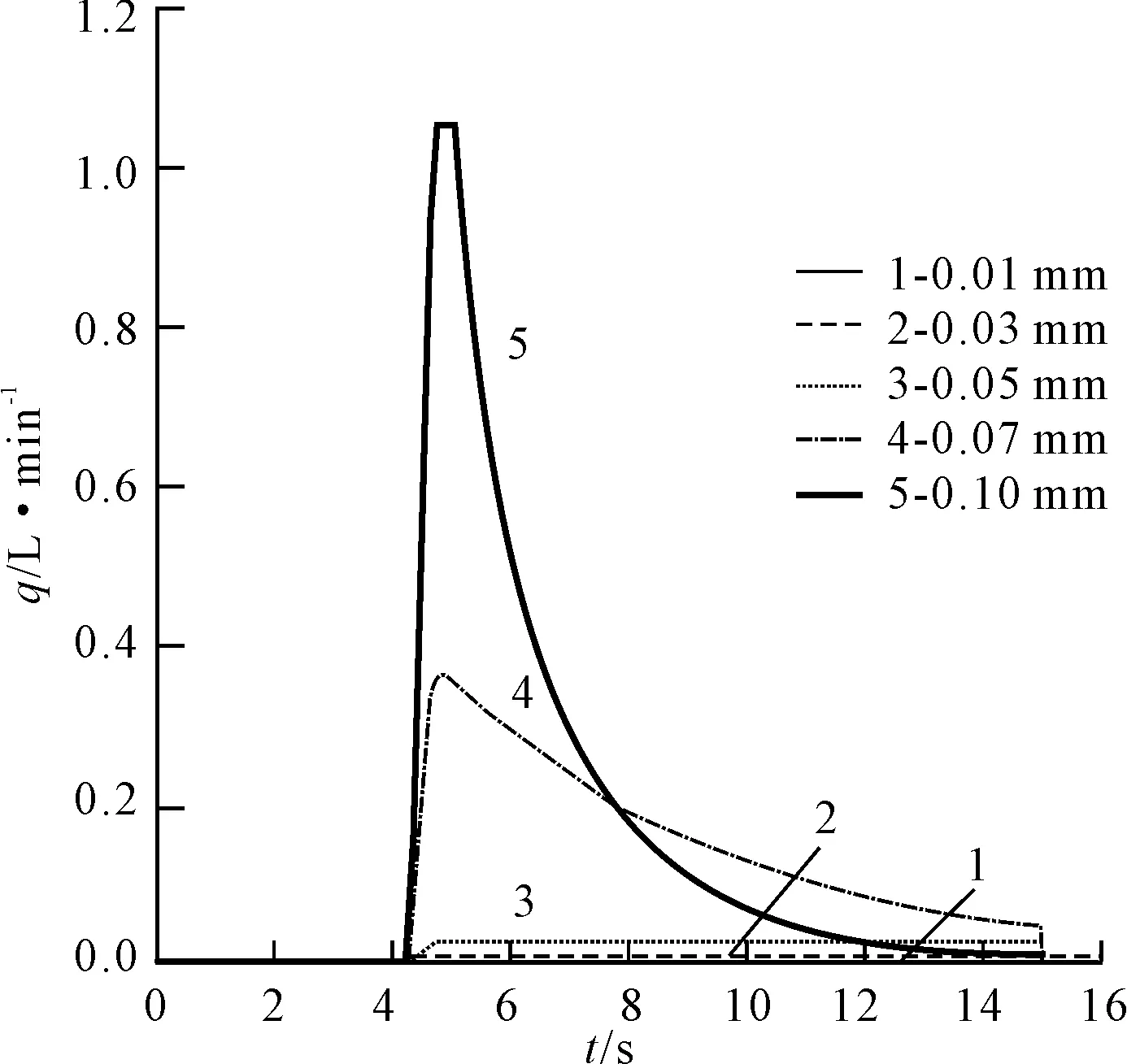

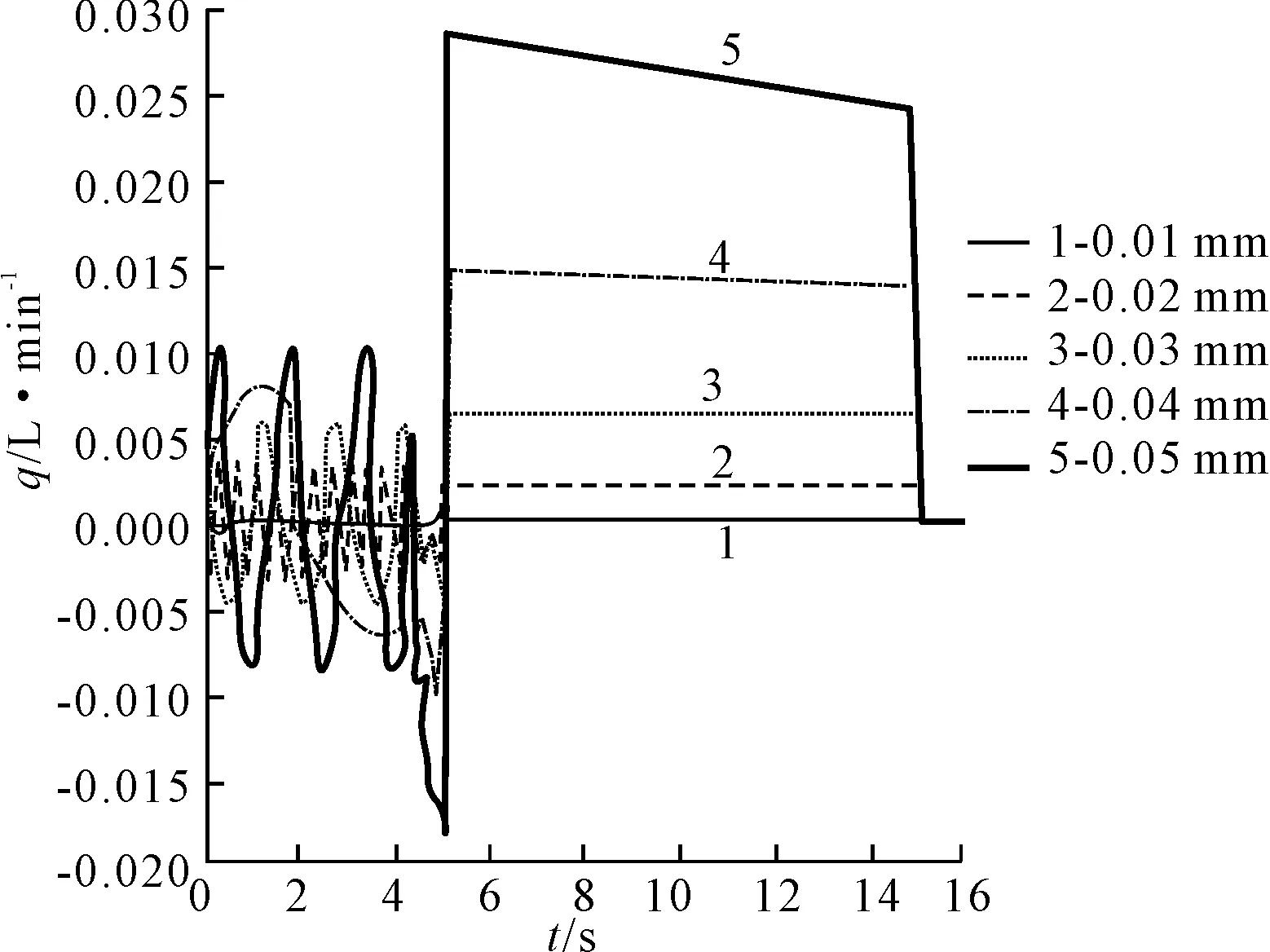

只改变液压缸泄漏模块缝隙高度,其他参数保持不变。运用批处理功能,设置缝隙高为0.01 mm、0.03 mm、0.05 mm、0.07 mm和0.10 mm,通过仿真运算得到反压曲线与泄漏量曲线,如图7和图8所示。

图7 液压缸不同间隙的反压曲线

图8 液压缸不同间隙的泄漏量曲线

通过分析图7和图8仿真曲线可得:当液压缸泄漏间隙为0.01 mm,系统几乎无泄漏,反压曲线也是正常的合格曲线。随着泄漏间隙增大,泄漏量急剧增大,液压缸压力也快速下降。当泄漏间隙为0.03 mm时,反压力下降了2.4 MPa,达不到反压要求;当泄漏间隙为0.1 mm时,泄漏量达到了1.05 L/min,液压缸完全失去保压功能。可见液压缸泄漏间隙对液压系统性能影响很大,可直接导致轮对组装机反压试验失败。

3.2 液控单向阀缝隙高对内泄漏的影响

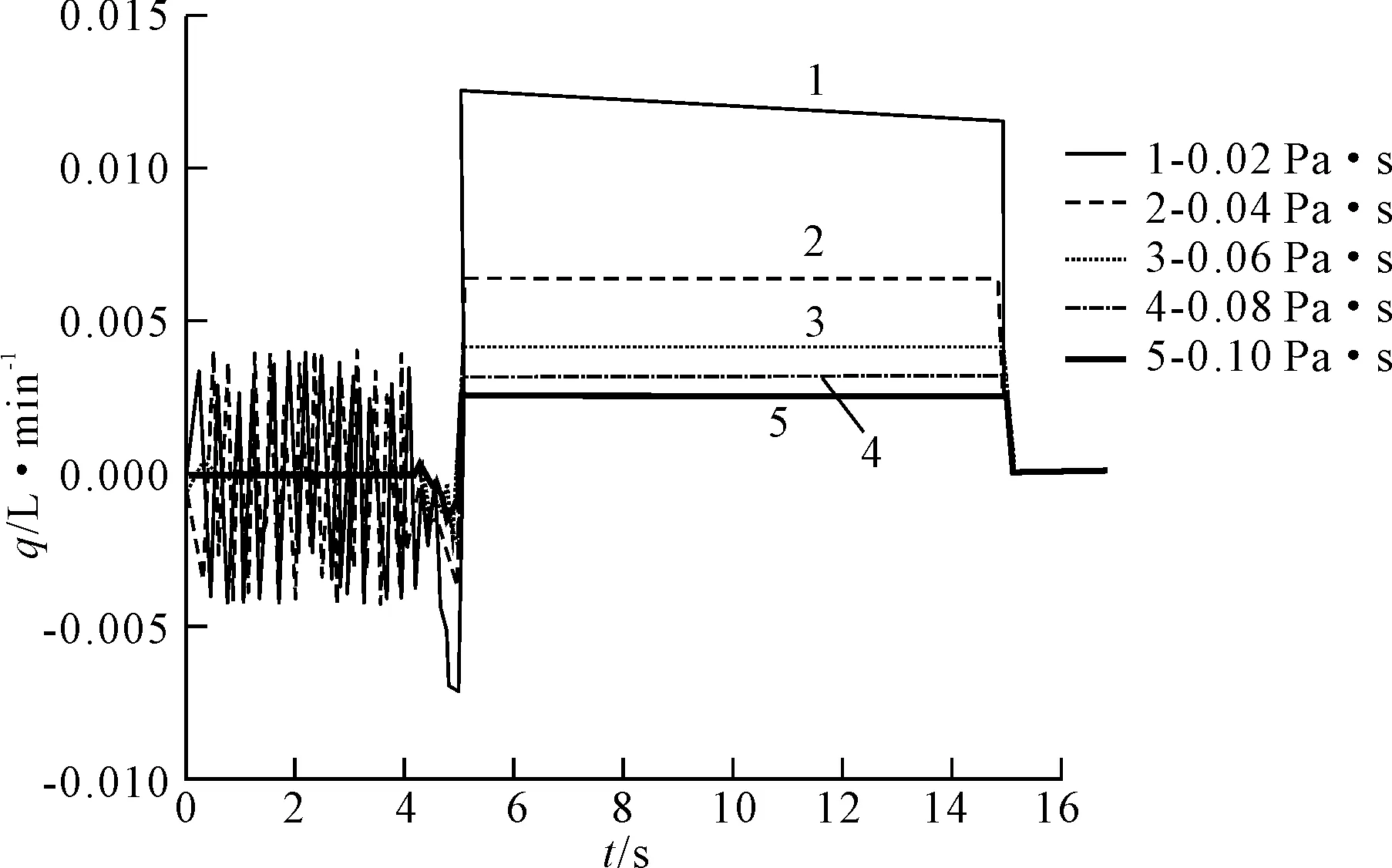

轮对组装机在压装与反压过程中,液控单向阀在高压情况下频繁开启,对阀芯、阀体与密封圈造成冲击与损伤。随着油品劣化,杂质增加,进一步降低了其密封性能。单向阀关闭时,单向阀的锥阀芯不能将液压油封闭而产生泄漏,有部分油液从高压油口向低压油口流出。通过改变液控单向阀泄漏间隙值,模拟其泄漏故障,其他元件参数保持不变。分别设置间隙为0.01 mm、0.02 mm、0.03 mm、0.04 mm和0.05 mm。仿真分析得到泄漏间隙对泄漏量与反压曲线影响,如图9和图10所示。

图9 液控单向阀不同泄漏间隙的反压曲线

图10 液控单向阀不同泄漏间隙的泄漏量曲线

3.3 液压油动力粘度对内泄漏的影响

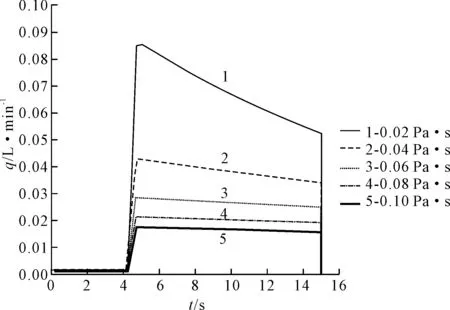

正确地选用粘度适宜的液压油能提高设备的机械效率。液压油的粘度过高会增加液压元件运动阻力和元件发热,使油缸动作滞后,系统内压力损失增大;如果粘度过低,就会导致系统内泄漏量增大,保压性能劣化。分别设置动力粘度为0.02 Pa·s、0.04 Pa·s、0.06 Pa·s、0.08 Pa·s和0.10 Pa·s。分别仿真求取液压缸缝隙高与液控单向阀间隙为0.03 mm的泄漏量曲线,分别如图11和图12所示。

图11 不同动力粘度下液压缸泄漏曲线

图12 不同动力粘度下单向阀泄漏曲线

从图11、图12泄漏曲线可知:随着液压油动力粘度增大,液压缸与液控单向阀泄漏量均在减小;当动力粘度超过0.06 Pa·s,液压缸泄漏量下降并不明显;且动力黏度对液压缸泄漏的影响较前两种因素小,液压缸泄漏量最高为0.092 L/min,液控单向阀泄漏量最大为0.0125 L/min;由于液压油粘度过高会导致液压系统流动阻力变大、发热、机械效率下降,因此综合考虑可选取动力粘度为0.06 Pa·s的液压油。

4 结论

利用仿真软件AMESim对轮对组装机液压系统建立仿真模型,并对模型进行了验证,证明了该模型的正确性。故障仿真结果可为该液压系统后期维护、故障诊断与设备改进提供指导。通过模拟轮对反压试验液压系统工作过程,并植入泄漏故障,仿真得出的具体内泄漏情况如下:

(1)随着液压缸泄漏间隙增大,其内泄漏量急剧增大。反压曲线压力大幅度下降,反压曲线不合格。可见液压缸内泄漏影响重大。可通过提高液压缸装配精度与改善液压系统工作环境,定期对液压油质进行检测,处理掉铁屑、硬物等杂质,减小液压缸泄漏故障;

(2)液控单向阀间隙过大也会导致内泄漏量增加,使液压回路失去保压功能。同时,单向阀内泄漏会导致在轮对组装机工进阶段产生液压冲击,冲击幅度随着间隙增大而增大。通过定期拆装液控单向阀并清洗或更换,减小单向阀泄漏量;

(3)液压油动力粘度也与液压回路内泄漏相关,但是,相较液压缸泄漏间隙与单向阀泄漏间隙影响则较小。在适当的允许范围内,可以选取液压油动力粘度稍高的液压油来减小液压系统内泄漏量。

参考文献:

[1] 戚景观,王兴,齐向东,等.轮对压装机液压系统故障综述[J].机床与液压,2015,43(22):179-182.

[2] 王如,徐荣鑫,李楚.基于AMESim液压支架液压系统泄漏故障仿真研究[J].液压与气动,2016(3):72-75.

[3] 张立杰,鄂东辰,王晋川,等.翻车机液压控制系统常见故障仿真研究[J].液压与气动,2015(9):89-93.

[4] 李曼,屈江民.液压支架中电液换向阀内泄漏的仿真研究[J].液压与气动,2017(1):49-54.

[5] 汪宇亮.基于AMESim的工程机械液压系统故障仿真研究[D].武汉:武汉理工大学,2012.

[6] 周小军.基于AMESim液压系统泄漏仿真与故障诊断研究[D].长沙:国防科学技术大学,2012.

[7] 马肖丽,秦贞超,周志鸿.基于AMESim的插装溢流阀间隙分析[J].液压气动与密封,2011(10):13-18.

[8] 王守城,容一鸣.液压传动[M].北京:中国林业出版社,2006.

[9] 付永领,齐海涛.LMS Imagine Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011.

[10] 李文国.基于AMESim的FDD125/40型液控单向阀仿真分析[J].煤矿机械,2014,35(5):68-70.