东方超临界600 MW汽轮机通流改造及性能评价

2018-07-03陈显辉雷晓龙邓宇张小波

陈显辉,雷晓龙,邓宇,张小波

(东方汽轮机有限公司,四川 德阳,618000)

0 前言

华润电力常熟有限公司2号汽轮机为东方汽轮机有限公司引进技术生产制造的超临界凝汽式汽轮机,原型号N600-24.2/538/566,产品编号为D600C。该机组于2005年6月投入商业运行,受当时引进技术设计水平和手段的限制,在经济性方面与当前国内超临界600 MW等级汽轮机的先进设计水平有较大差距。改造前,西安热工院采用ASME标准对该机组进行的高精度性能试验结果显示,汽轮机组在600 MW工况下的热耗率均约为7950 kJ/(kW·h),与目前国内同型汽轮机先进水平相比,相差350 kJ/(kW·h)以上。

为响应国家提出的 “节能减排”号召,华润常熟电厂采用东方自主研发的第三代高效冲动式汽轮机通流技术,结合提升主蒸汽参数、进排汽流道优化和密封结构优化等措施,对超临界600 MW汽轮机组进行了提效改造。提效改造后的热力性能考核试验结果表明,汽轮机的各缸效率和热耗等经济性指标较改造前有大幅提升,达到了国内先进水平,取得了良好的示范效果,可为后续在役机组提效改造及新建机组提供参考。

1 改造前机组状况

华润常熟2号汽轮机设计开发于20世纪90年代,但受当时总体技术水平的限制,机组在经济性方面存在不足。导致汽轮机实际运行性能严重偏离设计值的主要原因是汽轮机高中低压缸通流效率偏低。该汽轮机存在的主要问题如下:

(1)第一代叶型损失大,叶片流型设计不够先进;

(2)宏观热力参数(速比、焓降)不在最佳范围内;

(3)进排汽流道(动静叶以外)压损偏大;

(4)动叶为铆接围带型式,动叶叶顶汽封齿数少;

(5)中低压缸分缸压力和温度偏高,低压结构设计技术落后,导致低压内缸变形;

(6)高压内缸材料档次低,易造成内张口,缸内内漏严重;

(7)中压叶轮冷却蒸汽、平衡孔、高排通风阀、事故排放阀等存在内漏。

2 改造方案

根据改造前机组实际情况,综合考虑机组负荷率,经各方论证,华润常熟#2机通流改造采用无调节级、不更换高中压外缸及高压阀组、主蒸汽温度恢复至566℃的冲动式改造方案。改造后汽轮机型号N650-24.2/566/566,额定负荷650 MW,主蒸汽温度由538℃提升至566℃,主蒸汽压力、再热蒸汽压力维持不变。

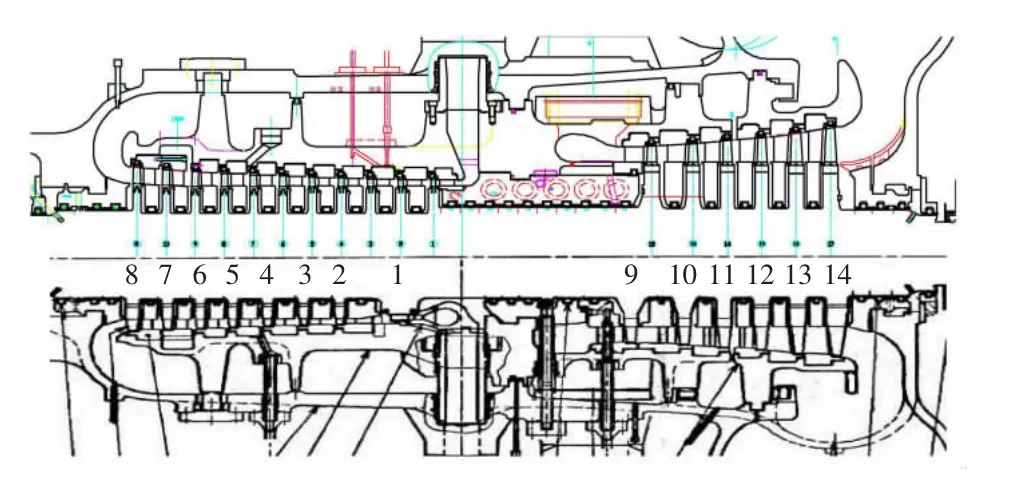

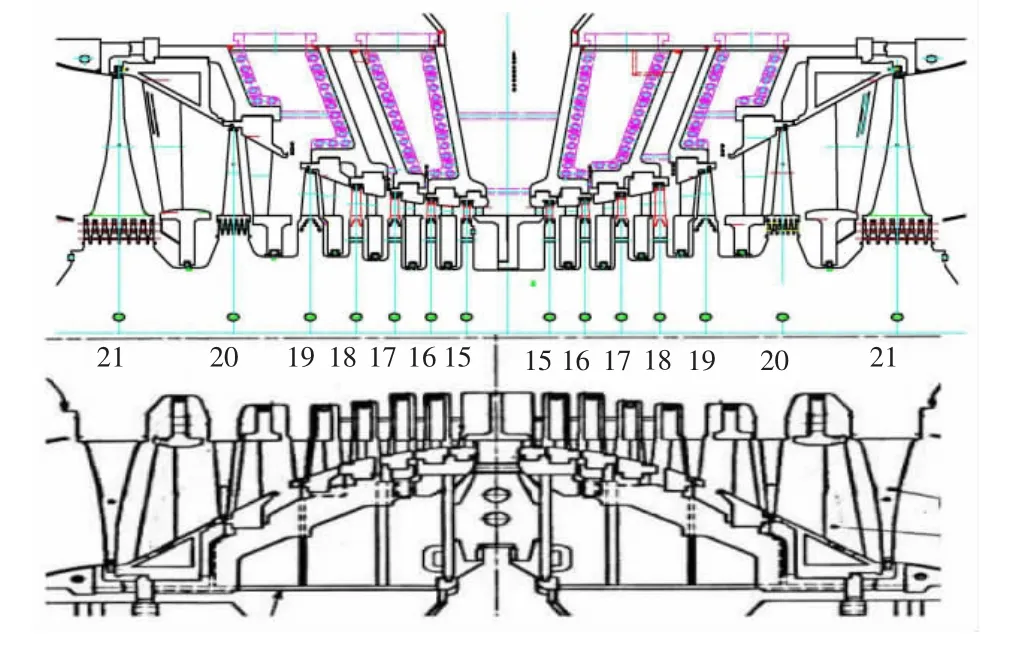

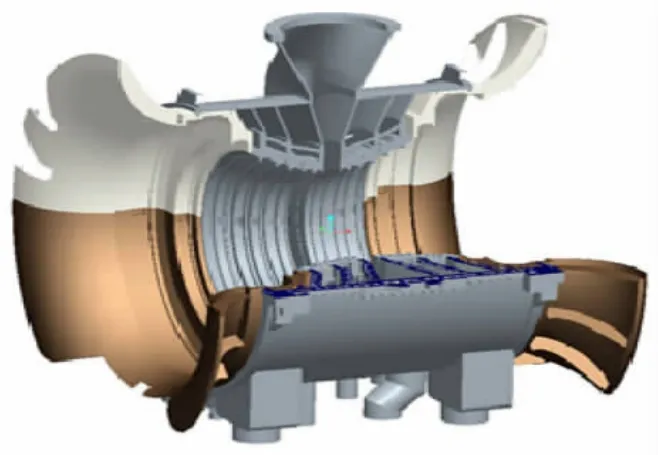

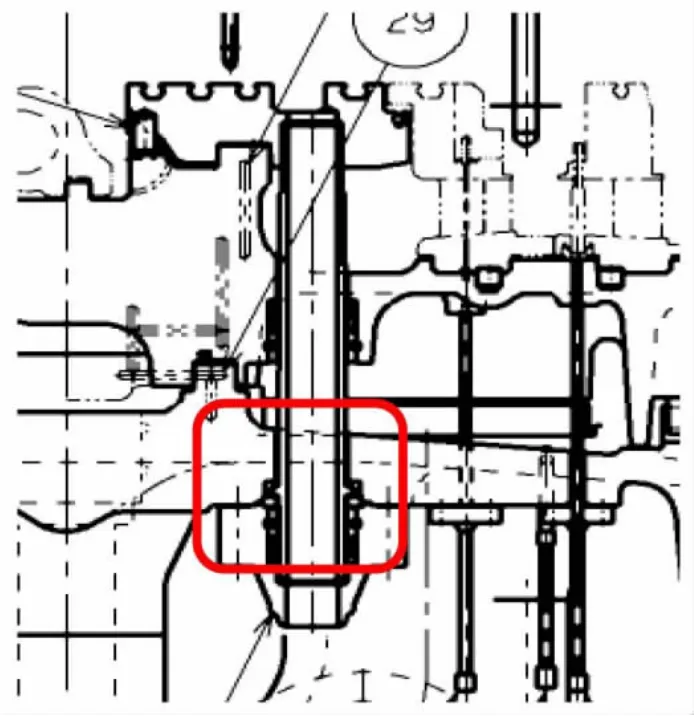

改造后,高压通流级数:高压为11级,中压为6级,低压为2×2×7级。与改造前相比,高压通流部分取消了调节级,级数增加了3级。中低压级数保持不变,改造后机组纵剖面图见图1。改造前后高中压通流对比图见图2。改造前后低压通流对比图见图3。

图1 改造后机组纵剖面图

图2 改造前后高中压通流对比图 (改后为上半部分)

图3 改造前后低压通流对比图 (改后为上半部分)

3 通流改造技术

(1)先进的叶型开发

采用 “高度后加载”静叶和“大刚度”动叶的第三代叶型技术,新的叶型与改前第一代叶型相比,可以使级效率提高约0.72%。

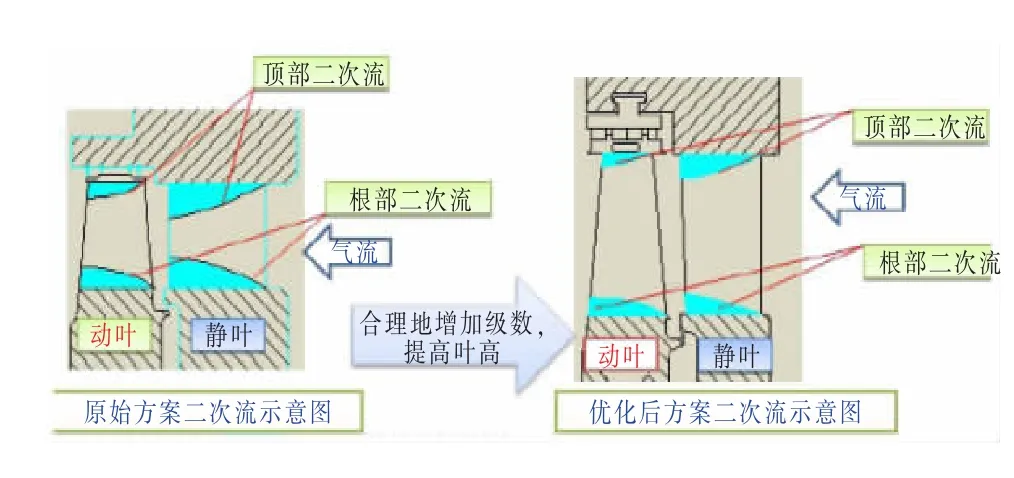

(2)高效的通流级设计技术

小焓降多级数的设计理念,在轴承跨距不变的情况下,尽量增加级数,提高动静叶片的绝对高度和相对高度,减少动静叶顶部和根部二次流损失所占级损失的百分数。改造前后动静叶片二次流损失示意图见图4。

图4 改造前后动静叶片二次流损失示意图

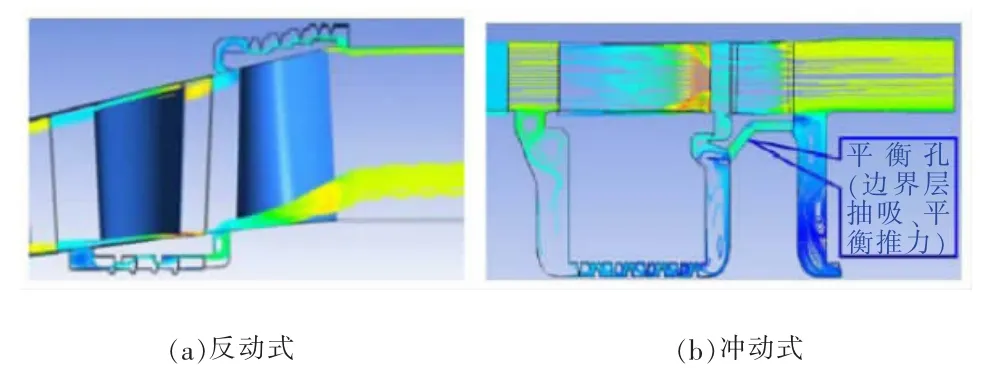

(3)边界层抽吸设计技术

合理布置平衡孔的大小,使冲动式汽轮机隔板漏汽尽量减小对主流的干扰,减少掺混损失,使级效率提高约0.5%。冲动式独有的边界层抽吸技术见图5。

图5 冲动式独有的边界层抽吸技术

(4)进、排汽流道优化技术

对汽轮机各进、排汽流道进行优化,可大幅降低进、排汽压损。

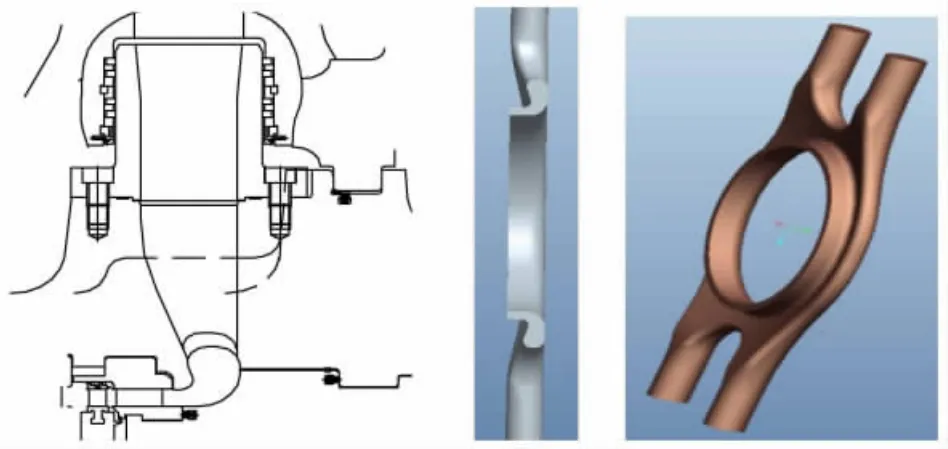

·高压进汽室优化

高压进汽室彻底改变原始结构,采用全新设计的进汽室与内缸合体结构。优化后进汽腔室具有以下特点:进汽腔室流线光顺,消除漩涡,压损仅为原来的1/2~1/4;进汽腔室与汽缸合二为一,减少漏汽点;出汽口均匀,减小进汽腔室到高压首级压损。高压进汽室优化结构模型见图6。

图6 高压进汽室优化结构模型

·中压进汽室优化

中压进汽室优化主要集中在进汽口遮挡部分及腔室型线,优化后的中压进汽室压损下降显著,图7为优化前后的中压进汽模型对比。

图7 中压进汽室优化前后模型对比

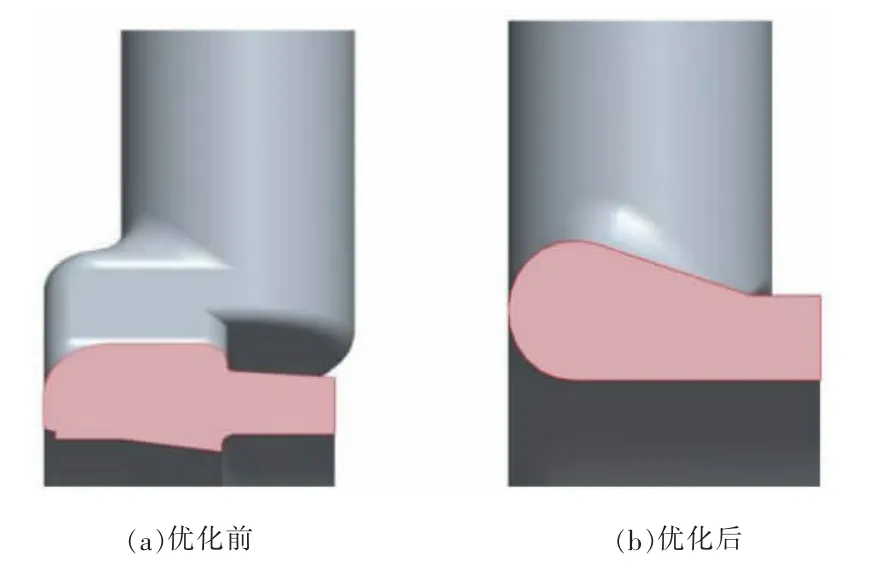

·高压排汽缸优化

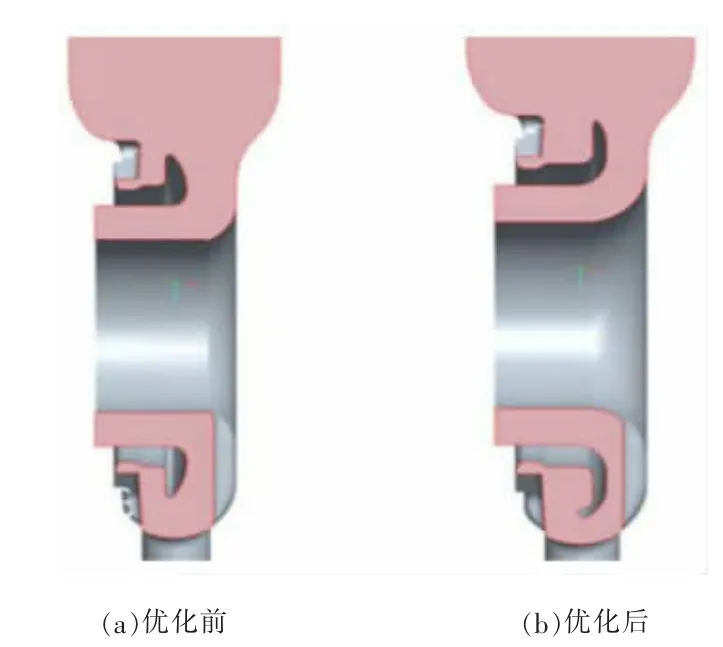

采用CFD软件对高压排汽缸优化模型进行分析,其总压损失系数大幅下降,图8为优化前后高压排汽缸模型对比。

图8 高压排汽缸优化前后模型对比

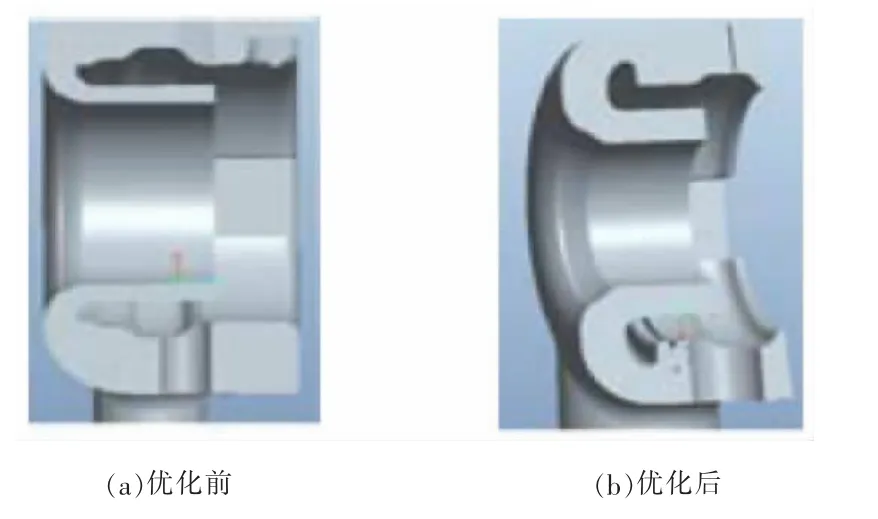

·中压排汽缸优化

采用CFD软件对中压排汽缸优化模型进行分析,其总压损失系数有大幅下降,图9为中压排汽缸优化前后模型对比。

图9 中压排汽缸优化前后模型对比

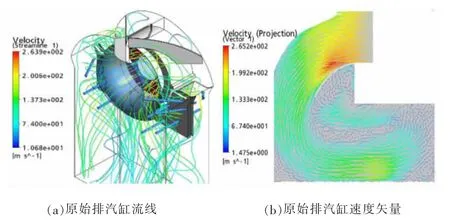

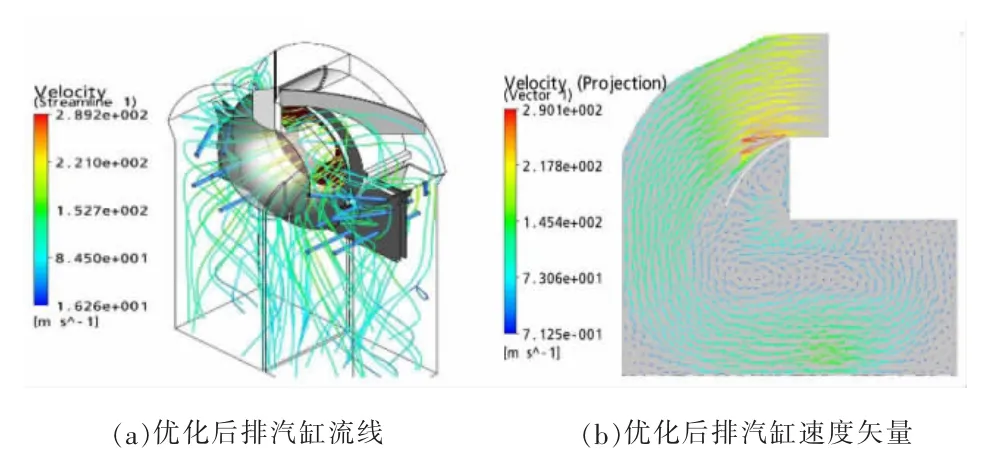

·低压排汽缸优化

采用全三元优化技术对低压导流环进行优化,提高排汽缸静压恢复系数,优化前后流场图见图10、 图 11。

图10 优化前流线图及速度矢量

图11 优化后流线图及速度矢量

(5)高压内缸结构优化

高压内缸结构采取如下措施进行优化:

·进汽室与内缸铸为一体,相对于原来的独立喷嘴室结构,消除内漏,提高高压缸效率。

·优化中分面法兰结构、螺栓大小和螺栓位置,减小热应力,增加汽密性,消除内漏。

·高压内缸材质由ZG15Cr1Mo1V提档升级为ZG1Cr10Mo1NiWVNbN,提高高温下高压内缸的持久强度,保证高压内缸在使用寿命周期内不发生变形。

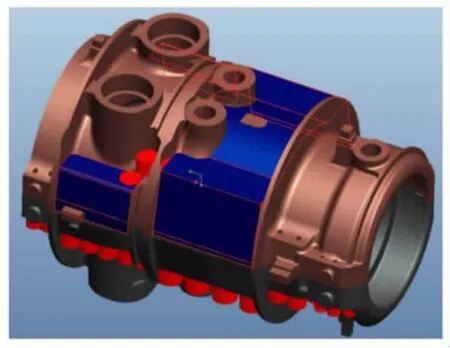

· 高压内缸外壁增设隔热罩 (见图12),减小内缸内外壁温差,防止出现内张口。

图12 高压内缸隔热罩示意图

(6)低压内缸结构优化

低压内缸进汽采用斜置持环结构,将进汽部分整体焊接到低压缸上,取消单独的进汽室。消除装配结构引起的蒸汽内漏,从而有效解决低压各级抽汽温度偏高的问题。优化后示意图见图13。

图13 优化后低压内缸结构示意图

(7)汽封优化

针对原高中压过桥汽封齿数偏少,过桥汽封漏汽量偏大的现象,改后过桥汽封圈增加了3圈,共增加21个汽封齿。

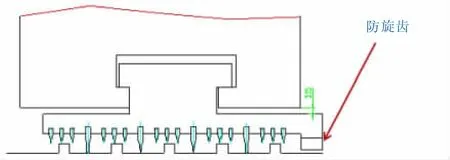

根据汽轮机各缸运行参数及各类汽封型式的优缺点,对高压缸前四级采用DAS汽封和防旋相结合的组合汽封型式。

DAS汽封可在机组启、停过程中,保护常规尖齿不被磨损,从而保证长期运行后,汽封间隙基本保持安装初期水平,提高机组长期运行经济性。防旋汽封可以使流过的蒸汽在圆周方向更加均匀,防止转子发生汽流激振的作用,具体结构见图14。

图14 防旋汽封示意图

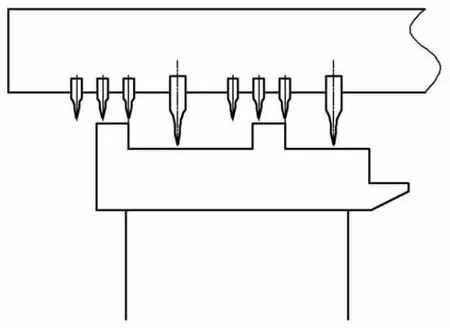

针对动叶顶部汽封结构,采用自带冠结构,冠部加工高、低城墙齿,减少漏汽、提高级效率。叶顶汽封示意图见图15。

图15 叶顶汽封示意图

(8)密封结构

在汽轮机本体内外缸结合面处,增加密封结构,减少夹层内漏。高压1段抽汽管与内缸连接方式,由插管改为法兰连接。高压内缸定位肩胛、中压内缸定位肩胛处增加盘根和汽封齿密封。

(9)优化系统结构

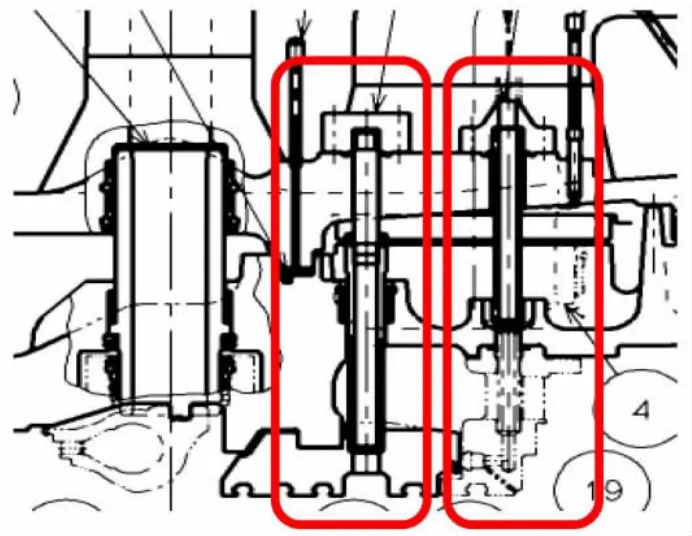

取消高中压外缸上半过桥汽封处动平衡装置及中压1级转子叶轮冷却装置,具体取消部分见图16。

图16 原上半过桥汽封处动平衡装置及中压1级转子叶轮冷却装置

取消高中压外缸下半BDV阀,现场需进行封堵,具体取消部分见图17。

图17 原高中压外缸下半BDV阀结构

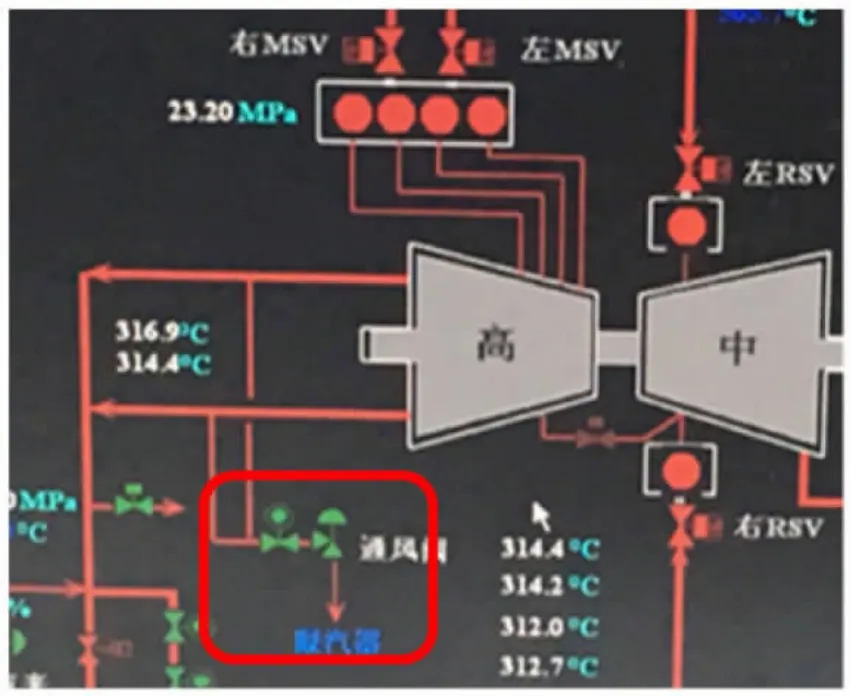

高排VV通风阀前增设一道电动阀,在保护汽轮机安全启动和停机的情况下,减少高排漏汽,具体取消部分见图18。

图18 高排VV通风阀示意图

4 改造效果

2016年3月和4月,电厂委托第三方 (西安热工研究院苏州分院)先后对2号汽轮机进行了通流改造后的焓降试验和性能考核试验。西安热工研究院一直秉承严谨、细致的工作作风,是国内最为严格的考核试验单位之一。

4.1 性能试验结果

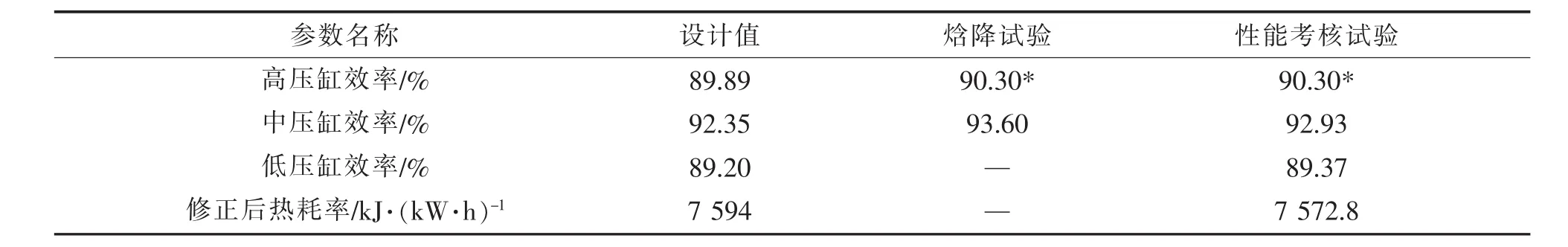

常熟2号汽轮机通流改造后,焓降试验和两次TMCR工况试验结果见表1。

表1 改造后性能试验结果

在TMCR工况下,性能试验结果为:高压缸效率平均值为90.30%,较设计值89.89%高0.41个百分点;中压缸效率平均值为92.93%,比设计值92.35%高0.58个百分点;实测高中压过桥漏汽占再热流量的比例为1.9%小于设计比例2.2%;低压缸效率容积流量修正后89.37%,比设计值89.2%高0.17个百分点;修正后热耗率7572.8 kJ/(kW·h) 比设计值 7594 kJ/(kW·h) 少 21.2 kJ/(kW·h)。

4.2 经济性对比分析

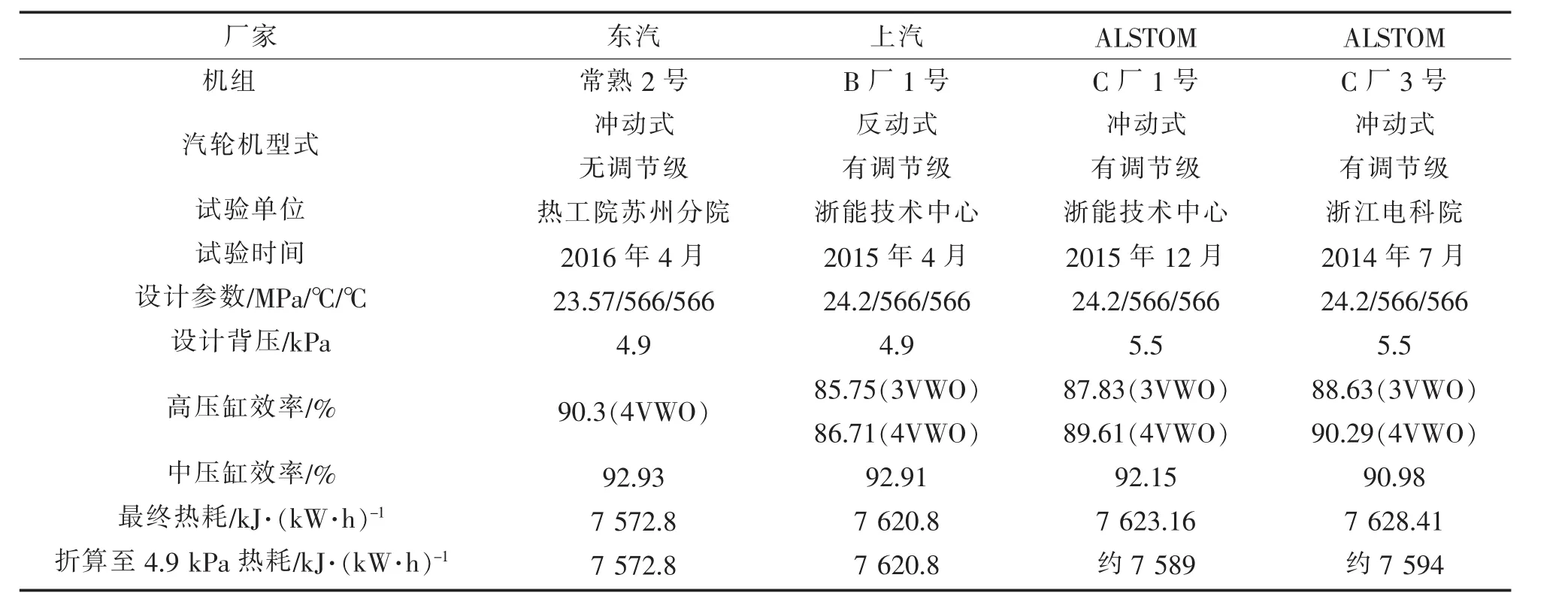

对于超临界600 MW等级高中合缸通流改造机组,国内外厂家都有多台实际投运业绩,其典型改造后试验结果见表2。

表2 国内外厂家改造后性能试验结果对比表

在高压调节阀全开状态下,东汽高压缸效率优于上汽,和ALSTOM相当。东汽中压缸效率92.93%,优于ALSTOM中压缸效率约1个百分点,与上汽中压缸效率相当。再考虑有、无调节级方案和初压的不同,东汽热耗值与ALSTOM同类型机组相当, 优于上汽约 30 kJ/(kW·h)。

5 总结

东方采用拥有独立知识产权的第三代通流改造技术,对华润常熟600 MW超临界2号汽轮机进行了升参数通流改造,投运后性能试验热耗及缸效超过了设计值,达到了国家节能减排要求,赢得用户好评。超临界通流改造技术上的成功经验,对同类机组通流改造具有示范和借鉴作用,同时也充分说明了东汽第三代通流改造技术达到国际先进水平,机组高效运行必将给用户带来巨大的经济和社会效益。