汽轮机汽封改造对经济指标和振动影响的测试分析

2014-04-19王学栋吴丽曼郝玉振

王学栋,吴丽曼,郝玉振

(1.国网山东省电力公司电力科学研究院,山东济南250002;2.中山大学信息科学与技术学院,广东广州510006)

汽轮机汽封改造对经济指标和振动影响的测试分析

王学栋1,吴丽曼2,郝玉振1

(1.国网山东省电力公司电力科学研究院,山东济南250002;2.中山大学信息科学与技术学院,广东广州510006)

介绍了汽轮机梳齿汽封的密封原理和缺陷,以及刷式汽封、柔齿汽封两种新型汽封的工作原理、优点和在汽轮机轴系、通流部分中适合的部位。刷式汽封在汽轮机上的应用比较广泛,高、中、低压缸各部位均适合;柔齿汽封主要应用于轴端密封。由于这两种型式汽封密封间隙小,在汽轮机汽封改造中得到比较广泛应用。145 MW机组采用柔齿汽封改造后,满负荷工况下,机组高压缸效率提高3.77%,中压缸效率提高2.65%,热耗率降低321.2 kJ/kWh;220 MW机组采用刷式汽封改造后,满负荷工况下,机组高压缸效率提高2.23%,中压缸效率提高0.56%,热耗率降低290.44 kJ/kWh;330 MW机组采用柔齿汽封和刷式汽封相结合的改造方案后,满负荷工况下,热耗率降低265.84 kJ/kWh。

汽轮机;汽封改造;刷式汽封;柔齿汽封;性能分析

0 引言

汽轮机的转子与静子之间有各种汽封,包括轴端汽封、平衡活塞汽封、隔板汽封、叶顶汽封等,汽轮机通流动、静叶汽封和轴封漏汽是导致汽轮机效率降低的重要原因,特别是汽轮机参数越来越高,相同密封间隙下,通过级间汽封的漏汽流量增大。漏汽不仅旁路做功的动静叶,而且造成下一级主流道汽流扰动,双重负面效果影响级效率。

现代汽轮机最常用汽封仍为梳齿式结构。近几年来,随着技术发展,从国外引进了多种新型汽封,较典型的有:蜂窝汽封、刷式汽封、可调式汽封、接触式汽封、侧齿汽封、柔齿汽封等。尽管这些汽封结构型式不尽相同,但设计者的指导思想是通过增加齿数、减小间隙、增加阻力,来提高密封效果,减小漏汽所造成的损失[1-2]。目前各种型式的新型汽封在汽轮机汽封节能改造中,得到广泛地应用。

1 汽封密封型式及原理

旋转机械所采用的密封形式均是被动形式,可分为接触式和非接触式两种。

接触式密封泄漏量最小,理论泄漏量为“0”,应是理想的密封形式。但是,由于汽轮机是在高温高压状态下高速旋转的机械设备,运行过程中伴随缸体热梯度变形、启停过临界转速时振动增大进而产生旋转磨擦等现象,均会使接触式汽封体产生磨损,形成动态间隙。汽轮机运行的动态过程中,转子与汽封始终存在间隙,即在汽轮机这种高速旋转设备上只存在非接触的密封形式,所谓接触式密封也只是相对于非接触式密封而言,间隙相对较小。

当前汽轮机组均采用梳齿式结构和原理,如图1所示。

汽封背部加装板簧,使汽封与转子发生碰磨时能产生退让,当碰磨消失后,汽封在板簧的作用下又恢复到工作位置。汽封上排列许多具有一定间隙的齿,这些齿与转子表面存有一定的间隙δ,汽封齿与转子形成多个环形孔口,每两个环形孔口间形成一个环形汽室A。蒸汽由高压端(P1)汽室流向低压端(P2)汽室。

图1 梳齿式汽封结构和原理

当蒸汽流过汽封时,依次通过这些环形孔口和环形汽室。当蒸汽通过环形孔口时,由于通流面积变小,蒸汽流速增大,压力降低。当蒸汽进入环形汽室A时,通流面积突然变大,流速降低,汽流转向,产生涡流,蒸汽流速近似降到零;当压力P不变,蒸汽原来具有的动能转化为热能使焓值不变,蒸汽依次流过各汽室不断膨胀,蒸汽密度不断减小,比容逐渐增大。全部孔口两侧压力差之和等于整段汽封所维持的总压差。

梳齿式汽封的密封机理为通过蒸汽经过环形孔和环形汽室反复节流膨胀的过程,达到减少漏汽的目的。汽封间隙δ及汽室空间的大小,是汽封能否有效实现其性能的关键因素。

梳齿汽封的弊端有:1)汽封齿间为环形腔室,环向流动减少了涡流降速效果,其阻汽效果差,泄漏量较大;2)当汽封间隙不均匀时,可产生流体激振,从而破坏转子的运行稳定性;3)在机组启停过程中,由于膨胀差较大,因此汽封易出现低齿掉台、高齿倒伏的现象,使轴向泄漏量增大,同时又加大了膨胀差,危及机组安全运行;4)汽封的泄漏量与间隙成正比,汽封齿的磨损必然导致间隙增大。

对于传统机组,由于梳齿汽封的限制,汽封间隙设计偏大。梳齿汽封要想密封效果好又要安全稳定的运行,必须满足3个条件:汽封齿端部厚度尽可能小、密封腔室尽可能多、安装间隙尽可能小。前两项因汽封材料、工艺和汽轮机设计等诸多因素的限制和影响,很难再有突破;而减小间隙,就会引起机组汽流振动,特别是机组过临界转速时,常常导致汽封片磨损,严重时导致转子热弯曲变形,给机组带来很大的安全隐患。所以为了机组运行安全,检修人员常常把间隙人为放大,导致梳齿汽封泄漏量增大,是造成机组经济性差的主要原因。文献表明[3],汽轮机的泄漏损失约占内部损失的30%,整个通流部分因密封部位泄漏造成的损失大约会导致汽轮机热效率下降2%。

2 采用新型汽封进行改造的必要性

我国在役汽轮机组运行效率普遍偏低,严重影响发电企业的经济效益,节能降耗,有效提高汽轮机组的效率是提高发电企业经济效益的重要途径之一。

影响汽轮机效率的因素很多,如机械损伤、表面侵蚀、化学沉积、汽封漏汽等,其中,通流间隙大所造成的漏汽损失是重要原因之一,有关实验表明[4-6],由于通流部分间隙过大所造成的损失占机组通流效率损失的80%以上,见图2。

图2 汽轮机效率的影响因素

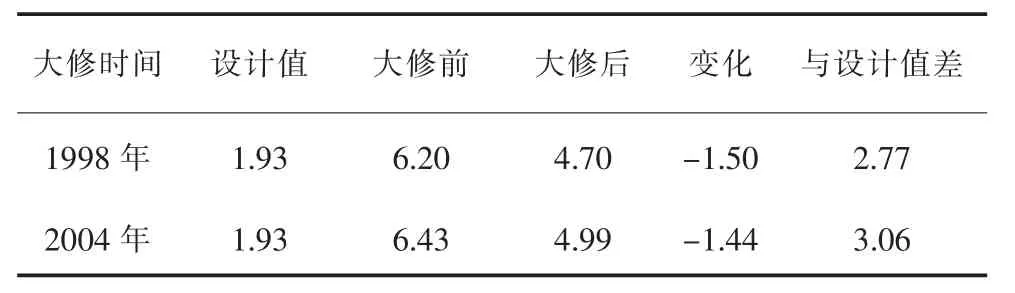

对于传统形式的汽封,在机组启动过程中,由于缸体、隔板、汽封体受热不均匀导致的变形会使汽封齿与转子局部径向间隙变小,引起碰磨,当转子过临界转速时,转子的振动加剧摩擦,从而造成汽封永久性磨损,导致间隙增大。机组检修前后的试验数据也证明了这一点,如表1所示。

表1 某电厂机组传统汽封两次大修前后漏汽率变化%

通过大修,机组高中压缸间平衡环汽封漏汽率有所降低,但经过一段时间运行后,又恢复到修前情况。所以,在汽轮机组设计制造及检修过程中采用新型汽封结构、合理调整汽封间隙是解决机组兼顾安全性、经济性难题的重要途径。目前,在制定汽轮机组整体性能优化方案时,汽轮机通流部分间隙采用多种汽封相结合的改造方案,其中刷式汽封和柔齿汽封相结合的改造方案由于应用性能和节能效果好,得到普遍推广。

3 刷式汽封与柔齿汽封结构及适用范围

在汽轮机组整体性能优化改造中,由于刷式汽封、柔齿汽封等“0”间隙汽封的密封效果好,节能效果好而得到广泛应用,但这两种型式汽封的应用效果和应用部位又存在很大不同。

3.1 刷式汽封结构及适用范围

3.1.1 刷式汽封的结构

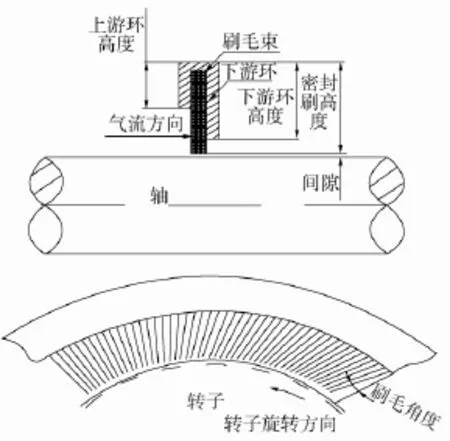

刷式汽封的结构如图3所示,刷环是由紧密排列的特种细金属丝组成的,每根钢丝就是一端为支点的梁,有极好的弹性,如果运行中与转子瞬间摩擦,刷丝可以弹性退让,不易被磨掉,保证机组能在设计汽封间隙的下限安全运行,即便机组过临界转速和变工况时,刷丝也会跟随轴退让而自己不会磨损,待机组稳定之后,又恢复良好的密封性能。而传统梳齿汽封只要和转子碰擦,汽封齿就会很快磨损,形成永久性的泄漏通道,增大了泄漏量。实验证明,刷式汽封的漏汽量是梳齿式汽封的10%~20%。

刷式汽封的刷丝为0.05~0.15 mm的高温钴基合金丝,专用排丝机将刷丝排列成与汽封块同弧度的刷排,设计厚度一般为2 mm。汽封退让间隙可达到2 mm。刷毛角45~60°,刷毛密集度90~180根/mm(在圆周方向)。采用电子束焊技术,使刷毛与刷环自成一体,焊接后的强度比金属丝本身强度还要高,不会发生掉丝现象,可承受的速度超过305 m/s,耐温可达1 200℃,具有非常高的可靠性。安装间隙一般控制在0.05~0.25 mm之间。汽封环本体采用与原汽轮机制造厂相同的材质。

3.1.2 刷式汽封的优点

相对于传统汽封,刷式汽封的优点主要体现在以下两点:1)安装间隙小,由于刷式汽封的刷丝与转子有40~60°角,存在一定的弹性退让,刷丝与转子的安装间隙可调整至0.05~0.25 mm,为了尽量减少刷丝与转子发生摩擦,实际设计刷丝安装间隙为原汽封齿间隙的一半,这样不但增强了汽封的密封性能同时又能够保证机组安全运行。2)安全性高,刷丝的退让间隙比传统汽封大1 mm左右,且在运行过程中不会对转子造成伤害,机组正常运行时刷丝可以恢复到原有较小的间隙。

3.1.3 刷式汽封的适用范围

刷式汽封在汽轮机上的使用比较广泛,高、中、低压缸各部位均适合。在检修过程中,汽封间隙可以调整至0.05~0.25 mm,轴封间隙调整很小,对保持机组高真空有利,应注意过少的轴封供汽会造成轴封供汽管内部积水,发生水冲击,引发机组振动。汽封改造后第一次开机,由于汽封间隙过小,需要充分暖机,根据振动情况,在低转速下使动静部分充分磨合,待机组稳定后再进行冲转带负荷。

图3 刷式汽封结构

3.2 柔齿汽封结构及适用范围

3.2.1 柔齿汽封结构

柔齿汽封其汽封齿结构如图4所示,将多层金属布镶嵌于U型钢板夹套中,U型钢板夹套的进汽侧高度低于出汽侧的高度,柔性汽封齿的高度高于U型钢板夹套出汽侧的高度,进而改变传统汽封齿的刚性结构,使汽封齿具有一定的弹性。柔齿汽封的每个柔齿由多层金属布组成,在汽流经过时,使通过的工作介质产生节流阻尼和热力学效应而起到密封作用,汽封齿与轴之间的径向间隙值为0.2~0.4 mm,达到增加密封齿的节流级数提高阻汽效果的目的。

图4 柔齿汽封结构

由于柔齿汽封的汽封齿具有弹性,当机组在启、停过程中,动静部分发生碰磨时,汽封齿向进汽侧产生倒伏,使汽封齿与转子之间产生弹性碰磨,对汽封齿与转子都不会造成损伤。当碰磨结束后,汽封齿在自身弹性及汽流的作用下,恢复到安装状态,使汽封间隙恢复原设计安装值。柔齿汽封的齿是由耐高温、耐腐蚀特种金属布制成,同时原有避让弹簧仍旧保留,因此柔齿汽封的使用寿命是梳齿汽封使用寿命的2~3倍。

3.2.2 柔齿汽封与梳齿汽封的比较

与梳齿汽封相比较,柔齿汽封可以降低转子系统振动幅值,提高转子的稳定性;同时,柔齿汽封的密封腔室内外压差高,同等间隙下可以使气体的泄漏量减小20%以上。因此,从结构原理上分析柔齿汽封密封效果明显优于梳齿汽封。

3.2.3 柔齿汽封的适用范围

柔齿汽封主要应用于轴端。由于柔齿汽封齿是由多层不锈钢丝织成的金属布组成,因此对加工工艺要求很高,由于柔齿具有弹性,在调整时要求控制好检修工艺,防止调整后汽封间隙与设计尺寸存在较大误差。间隙过大起不到节流作用,达不到节能效果,间隙过小会出现不锈钢丝布与转子碰磨。

4 汽轮机汽封改造方案及节能效果

4.1145 MW汽轮机柔齿汽封改造

4.1.1 汽封改造方案和节能效果

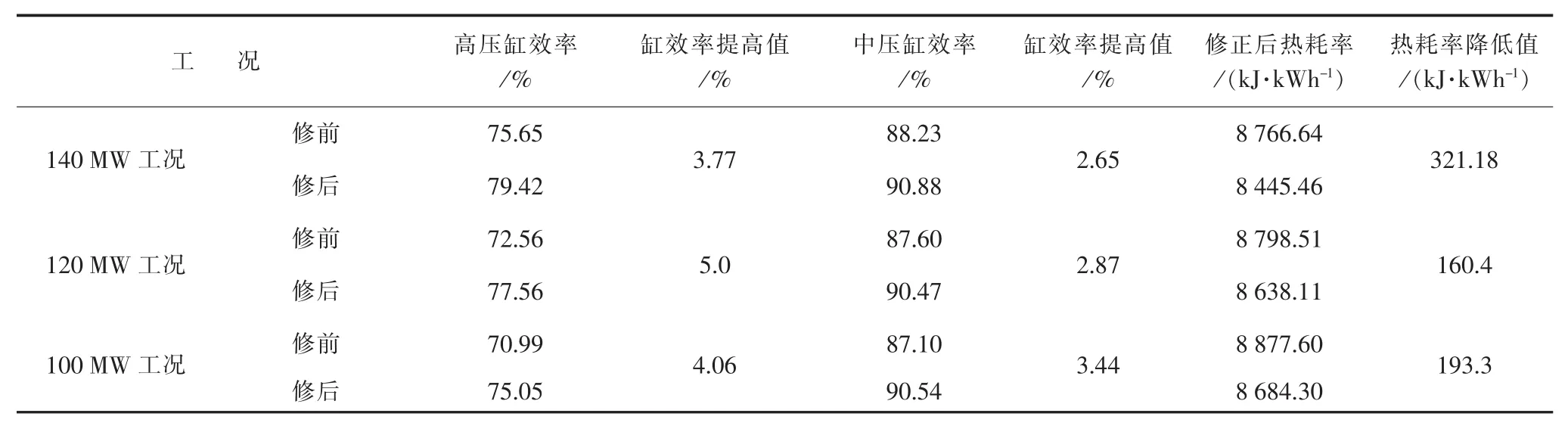

某电厂145 MW汽轮机由上海汽轮机有限责任公司生产,机组在2010年大修过程中,对汽封进行了改造。高压进汽平衡活塞汽封、高压排汽平衡活塞汽封以及中压平衡活塞汽封共10道改造为柔齿汽封,间隙由原图纸间隙0.75±0.1 mm调整为0.45~0.60 mm,间隙缩小了0.20~0.25 mm;高中压缸轴端汽封共6道改造为柔齿汽封,间隙由原图纸间隙0.5± 0.05 mm调整为0.35~0.45 mm,间隙缩小了0.10 mm。高压调速级围带顶部2道及喷嘴组径向汽封片2道,中压叶顶围带汽封13级,共48道阻汽片全部更换。调速级、喷嘴组汽封间隙由原图纸2.5±0.1 mm调整为1.0~1.2 mm,中压叶顶围带汽封间隙由原图纸0.65~0.95 mm调整为0.55~0.65 mm,间隙比设计减小了0.10~0.30 mm,大大减小了汽封漏汽量,提高了高、中压缸效率。机组大修前后试验结果比较见表2。

机组大修和汽封改造后,高压缸效率提高3.77%~5%,中压缸效率提高2.65%~3.44%,满负荷工况下,机组热耗率降低321.2 kJ/kWh。

表2 145MW机组大修及汽封改造前后主要试验结果比较

4.1.2 汽封改造对机组振动的影响

机组大修后首次启动升速至800 r/min暖机时,2号瓦轴振逐渐增大到96 μm,升速至1250 r/min,2号瓦轴振增大为223 μm,降速至800 r/min暖机,振动正常后又升速至1 500 r/min暖机、2 700 r/min暖机,最后机组顺利冲转至3 000 r/min。根据轴振控制暖机时间,通过对振动数据分析,轴振逐渐增大原因为汽封改造后,汽封部位动静有轻微摩擦现象。

4.2 220MW汽轮机刷式汽封改造

某电厂220 MW汽轮机是北京北重汽轮发电机有限责任公司制造的超高压、中间再热、三缸三排汽、单轴、凝汽式汽轮机,机组在2010年大修过程中,对汽封进行了改造。

4.2.1 汽封改造方案和节能效果

汽轮机组大修期间对高、中、低压端部轴封进行了改造,改造后汽封型式为柔齿汽封,改造范围包括低压缸端部轴封12圈全部更换,高压缸前后轴封外侧各更换5圈,中压缸前轴封外侧更换6圈。为确保轴封密封效果,轴封调整间隙根据柔齿汽封结构形式要求一般在0.35~0.4 mm之间。机组大修前后试验结果比较见表3。

表3 220MW机组大修及汽封改造前后主要试验结果比较

以上220 MW机组大修和汽封改造后,高压缸效率提高1.93%~3.486%,中压缸效率提高0.56%~2.76%,满负荷工况下,机组热耗率降低290.44 kJ/kWh。

4.2.2 汽封改造对机组振动的影响

汽轮机组大修完毕开机时,轴系振动较修前有较大变化,1号、2号、9号轴振在开机过程中振动较大,冲转四次后升至额定转速。1号、2号轴振随着转速的升高,在2 400 r/min内逐渐增大,之后逐渐回落,转速升至3 000 r/min后,趋于稳定,振动变化稳定在100 μm之内;9号轴振在1 000 r/min内,趋于稳定,基本控制在35 μm之内,从1 000 r/min升速后,一直呈上升趋势,转速升至3 000 r/min稳定后,最大轴振达290 μm。

机组大修后升速困难,在升速、过临界转速、定速等阶段多次发生高压转子支持轴承轴振大振动保护,根据机组振动机理分析得知,机组振动主要是由于更换柔齿汽封、安装间隙偏小发生动静摩擦所致。

4.3 330MW汽轮机刷式和柔齿汽封改造

4.3.1 汽封改造方案和节能效果

某电厂330 MW汽轮机组是东方汽轮机有限公司生产的亚临界中间再热两缸两排汽抽凝式汽轮机,在2011年大修过程中,对汽轮机汽封进行了改造。汽封改造范围包括高压端部轴封6圈、高压隔板汽封9圈、中压隔板汽封5圈、中压端部轴封4圈、高中压缸间平衡盘汽封5圈共29圈改造为刷式汽封;低压正反第2~6级隔板汽封共10圈改造为柔齿汽封。由热力性能试验,得到机组大修和汽封改造前后的经济指标,见表4所示。

表4 330MW机组大修及汽封改造前后主要试验结果比较

机组大修期间进行了汽封改造和轴封、汽封间隙的调整,因此高压缸效率提高;同时由于高中压缸间平衡盘汽封漏汽量的减少,使得计算得到的名义中压缸效率降低。机组大修和汽封改造后,热耗率下降幅度较大,300 MW工况时,热耗率降低265.84 kJ/kWh。

4.3.2 汽封改造对机组振动的影响

机组大修后启动,从开始冲转到带负荷,在两天多的时间内共计打闸11次,4次冲转后至3 000 r/min定速。整个冲转过程中,绝大部分振动原因为汽封改造后动静间隙较小,径向动静摩擦引起振动。

5 结语

采用新型汽封对汽轮机轴端汽封和通流部分汽封进行改造,可以达到降低汽轮机轴端和通流部分的漏汽量,提高汽轮机效率的目的。汽封改造是多种型式的组合,不同型式的汽封适用不同的位置。刷式汽封在汽轮机上的使用比较广泛,高、中、低压缸各部位均适合;柔齿汽封主要应用于轴端汽封。由于这两种型式汽封密封间隙小,即所谓的“0”间隙汽封,在汽轮机汽封改造中得到比较广泛的应用,节能效果良好。

145 MW机组大修和采用柔齿汽封改造后,高压缸效率提高3.77%~5%,中压缸效率提高2.65%~3.44%,满负荷工况下,机组热耗率降低321.2 kJ/kWh;220 MW机组大修和采用刷式汽封改造后,高压缸效率提高1.93%~3.486%,中压缸效率提高0.56%~ 2.76%,满负荷工况下,机组热耗率降低290.44kJ/kWh;330 MW机组大修及采用柔齿汽封和刷式汽封相结合的改造方案后,热耗率降低265.84 kJ/kWh;汽封改造的节能效果显著。但机组在大修后启动时,由于这两种型式汽封安装间隙小,引起机组振动,机组振动和多次启停中的动静摩擦容易加大动静间隙,减小节能效果,所以在确定汽封改造方案时,应根据改造部位选择合适型式的汽封,调整恰当的动静间隙,在机组大修和汽封改造后首次冲转时,在一定的转速下保证充足的暖机时间,防止动静摩擦扩大汽封间隙,降低汽封改造的节能效果。

[1]魏琳健,李春清,高雷,等.汽轮机密封技术的应用和发展[J].热能动力工程,2005,20(5):455-458.

[2]卫泳波,张晓东,张钰.汽轮机新型汽封的应用和比较[J].热力发电,2007(12):65-68.

[3]宁哲,赵毅,王生鹏.采用先进汽封技术提高汽轮机效率[J].热力透平,2009,38(1):15-17.

[4]李敬,孟召军,盛伟,等.对汽封改革趋势的综合分析[J].东北电力技术,2004,25(12):37-39.

[5]裴艳梅,赵景辉.国产引进型300 MW机组节能降耗改造探讨与分析[J].华北电力技术,2009(3):48-50.

[6]车勇,程鹏清,唐放舒.300 MW汽轮机轴端汽封改造后节能效果分析[J].重庆电力高等专科学校学报,2009,14(3):3-5.

Test and Analysis of Impacts of Steam Seal Modification on Economic Index and Vibration of the Unit

Compared with serrate seal,the operational principle and advantage of brush seal and soft tooth seal are introduced,as well as the application position in rotor end and flow passage.Owing to small seal gap,brush seal and soft tooth seal are widely used in seal modification of HP,IP and LP cylinder,of which brush seal is widely used both in rotor end and flow passage,while soft tooth seal is mainly used in rotor end.After soft tooth seal modification,the efficiency of HP and IP of 145MW unit are increased by 3.77%and 2.65%operating under full load,with a 321.2kJ/kWh decrease of heat consumption rate.After soft brush seal modification,the efficiency of HP and IP of 220MW unit are increased by 2.23%and 0.56%operating under full load,with a 290.44kJ/kWh decrease of heat consumption rate.After mixed modification of soft tooth and brush seal,the heat consumption rate of 330MW is decreased by 265.84kJ/kWh with the unit operating under full load.

steam turbine;seal modification;brush seal;soft tooth seal;performance analysis

TK262

:A

:1007-9904(2014)03-0063-06

2014-03-17

王学栋(1966—),男,博士,高级工程师,长期从事电站机组本体和辅机、热力系统节能检测和分析等专业工作。