1400 MW等级核电汽轮机低压末级隔板疏水槽和疏水孔的制造技术研究

2018-07-03李西彭刚

李西,彭刚

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

核电汽轮机运行时大部分级处于湿蒸汽区,并且随着蒸汽的不断膨胀,其湿度逐渐增大,低压末级隔板中流经的蒸汽湿度最大,因此在末级隔板汽道上增加了疏水槽和疏水孔。低压末级隔板尺寸大、质量大,其疏水孔和疏水槽是其制造难点之一,疏水孔和疏水槽的加工技术方案是否合理将直接影响其技术安全性、产品质量和技术经济性。本文以1400 MW等级核电汽轮机低压末级隔板疏水孔和疏水槽的加工制造为例,对其制造技术进行了研究,为后续核电隔板的疏水槽和疏水孔的加工提供了经验和参考。

1 结构特点

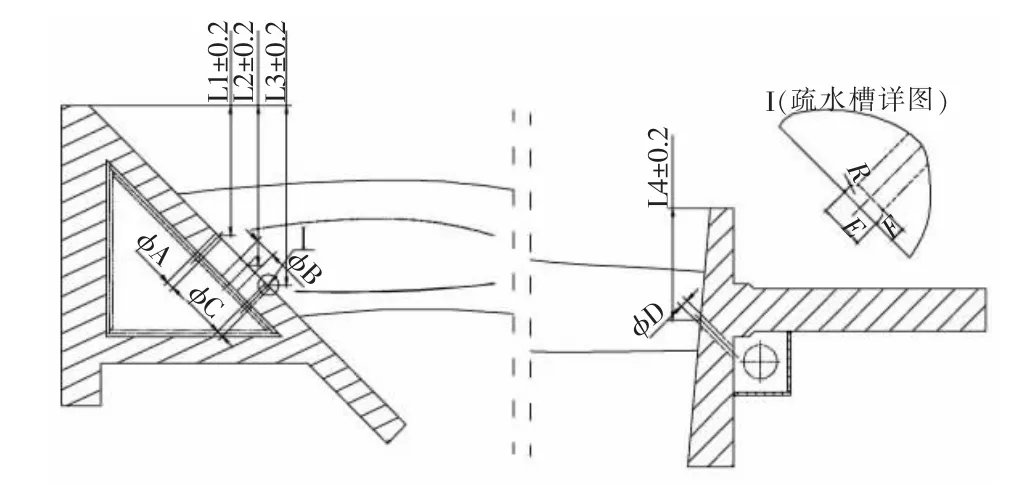

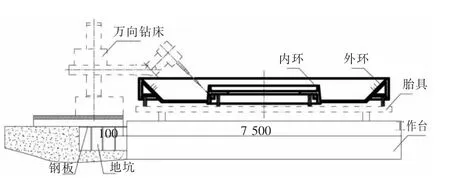

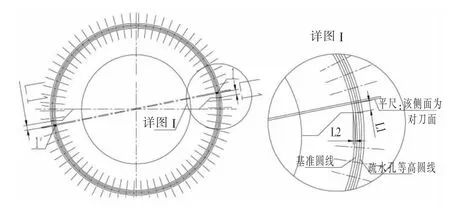

1400 MW等级核电低压末级隔板重24 t、最大外径为φ6829 mm,内环汽道面与外环外圆间的跨距约为1893 mm;在内、外环汽道面上分布的4组疏水孔分别距离出汽侧端面为L1±0.2、L2±0.2、L3±0.2和L4±0.2,外环汽道面上设置有疏水槽,见图1,其中,φA、φC和φD疏水孔位于空心导叶空腔型线内,φB疏水孔位于疏水槽底部且在导叶型线外侧,见图2;各组孔从起始基准确定第一个孔位置后,其余相邻各孔在圆周上一定角度范围内均匀分布且各孔的轴线投影经过隔板中心,见图2;内、外环汽道面分别与水平面成85°和45°夹角,疏水孔与水平面成45°夹角。

图1 电侧末级隔板结构简图

图2 电侧隔板汽道圆展开图和疏水孔分布示意图

由上可知,该级隔板疏水孔和疏水槽加工的关键点和难点分别是:保证孔、槽的轴向定位尺寸和孔的周向位置;隔板尺寸规格达到了现有设备加工能力的极限,缺少合适的周向分度设备,需制定合理的孔加工方案;加工疏水孔时不易使钻尖定心和对刀;加工疏水槽时容易撞刀。

2 工艺难点分析

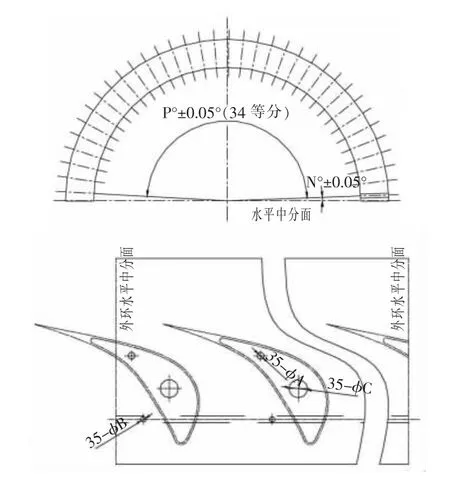

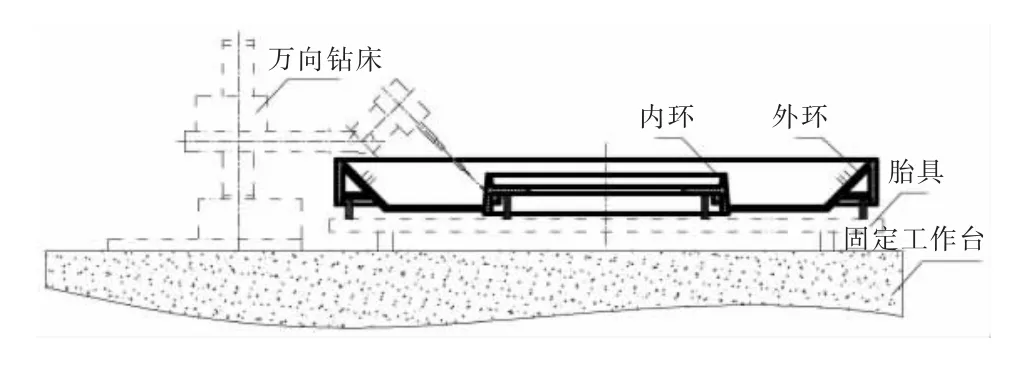

由上述可知,该级隔板为超大型零部件,对设备加工能力提出了较高要求。根据现有设备情况,如果采用8 m大立车旋转工作台作为加工平台和分度设备,将万向钻床放置在工作台外进行钻削,见图3,那么加工成本会较高。另外,立车工作台周围为地坑,地坑上搭建的薄钢板不具备较大的承重能力,如果将重约7 t的万向钻床安放在地坑盖板上会有较大安全风险。因此,须制定合理的加工方案来解决设备瓶颈问题。

图3 立车配合分度的加工示意图

隔板内、外环汽道面及4组疏水孔与水平面均成一定夹角,加工疏水孔时钻尖易打滑,难以保证疏水孔的定位尺寸,甚至会损伤汽道面。另外,为保证孔的轴线通过隔板中心,加工前需将刀具轴线调整至通过隔板中心。

疏水槽位于汽道斜面上,一方面采用成型车刀加工该槽会因切削量过大产生较大振动,难以保证加工质量。另一方面,采用切槽刀加工疏水槽各面时,刀具又易与零件碰撞而造成较大的质量损失。

由上可知,为保证技术安全性、加工质量和提高技术经济性,必须制定合理的加工方案来解决设备瓶颈、钻头定心和对刀、车刀与汽道面碰撞等问题。

3 加工方法

3.1 疏水孔加工总体方案

采用7.5 m×4.5 m固定工作台作为疏水孔加工平台,将万向钻床放置在工件外进行加工,经计算其行程满足加工要求,见图4,并通过制定合适的对刀方法来保证孔的周向位置。该方案相对于采用立车配合钻削的加工方法可节约成本18万元且无安全隐患。

图4 采用固定工作台进行加工示意图

3.2 疏水孔加工方法

3.2.1 划线方法

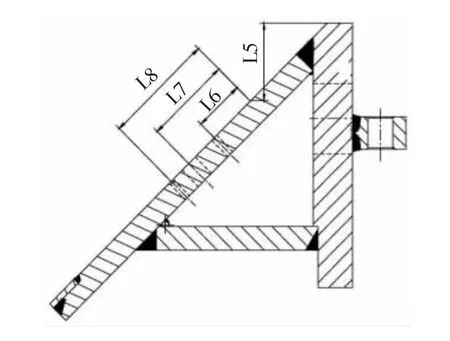

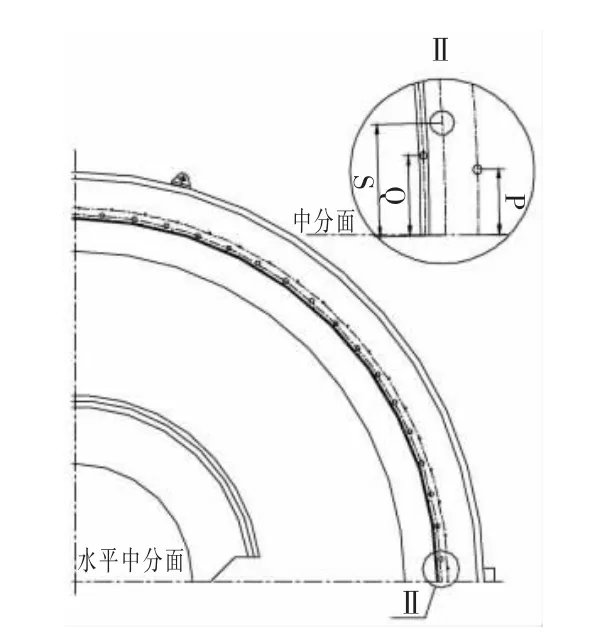

除1组疏水孔以外,其余均位于空心导叶空腔型线内。为保证孔的位置和便于后续钻削时对刀和定心,必须准确划出疏水孔的中心。首先,计算出各孔等高圆线与导叶安装等高线 (L5下端面)的距离为L6、L7和L8,见图5,再用划规以导叶安装等高线为起始基准分别划出各孔等高圆线。从图2可知,从出汽侧看电机侧末级隔板疏水孔起始位置位于水平中分面右侧 (导叶伸出中分面的一侧)。如图6所示,首先计算出第一个疏水孔至水平中分面的弦长分别为P、Q、S,再用划规以疏水孔所在圆线与中分面的交点为圆心、弦长为半径划圆弧与等高圆线相交,该交点即为第一个疏水孔的圆心,其它疏水孔按同样方法即可划出。

图5 各孔与导叶片安装等高线的距离示意图

图6 第一组疏水孔距中分面弦长示意图

3.2.2 加工方法

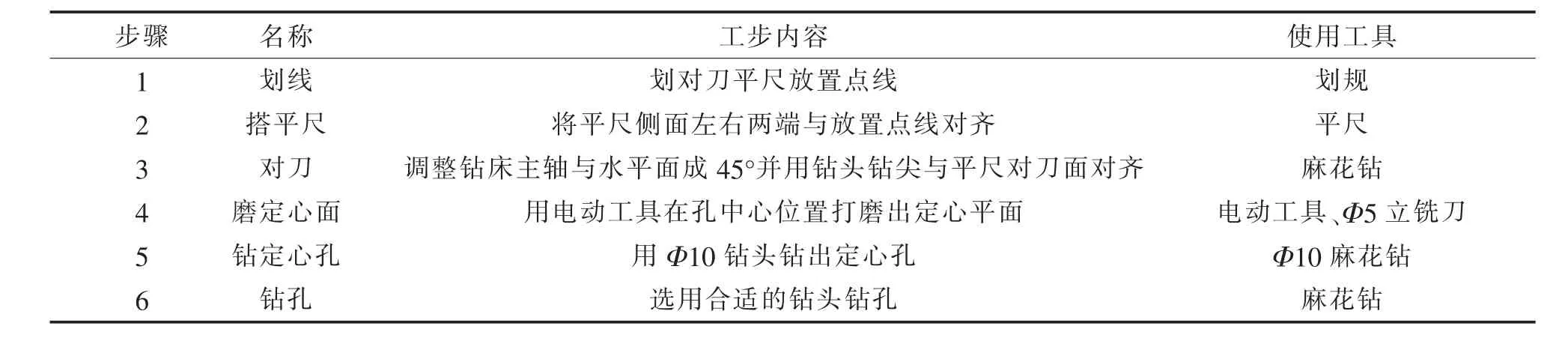

普通麻花钻钻尖角度一般为118°的钝角,内外环分别为85°和45°的锥面,钻孔时钻尖易打滑,难以保证加工质量,为此制定的加工方案见表1。

表1 疏水孔加工方案

为保证孔的轴线投影经过隔板中心,采用划规先划出基准圆线,见图7,其次以该圆线与中分面结合处的交点为圆心和L1为半径划圆与基准圆线相交于点1,采用相同的方法划出对称位置的另一交点1’,再次用平尺侧面与交点1和1’对齐后将其侧面作为对刀基准面,见图7,采用相邻的已划出交点作为圆心,两点间的弦长作为半径按上述方法即可找到各疏水孔的对刀基准面。对刀时,先将钻床主轴调整至与水平面成45°,再将钻尖与对刀基准面对齐,最后在隔板的轴向方向调整刀尖高度至疏水孔中心即可完成全部对刀。

图7 对刀方法示意图

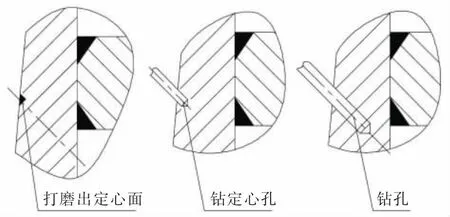

对刀后,先采用电动工具打磨出定心面,防止钻削时钻尖打滑,再用Φ10钻头钻出定心孔,见图8,最后用合适的钻头钻孔。为避免铁屑挤伤孔壁,加工过程中需要及时退刀排屑 (每钻15 mm深后即可排一次屑)。经过试验确定规格为Φ15、Φ12和Φ40的孔的合理钻削参数分别为:s=450 r/min、f=0.05 mm/min和s=85 r/min、f=0.05 mm/min。

图8 钻削方法示意图

3.3 疏水槽的加工方法

3.3.1 加工方案

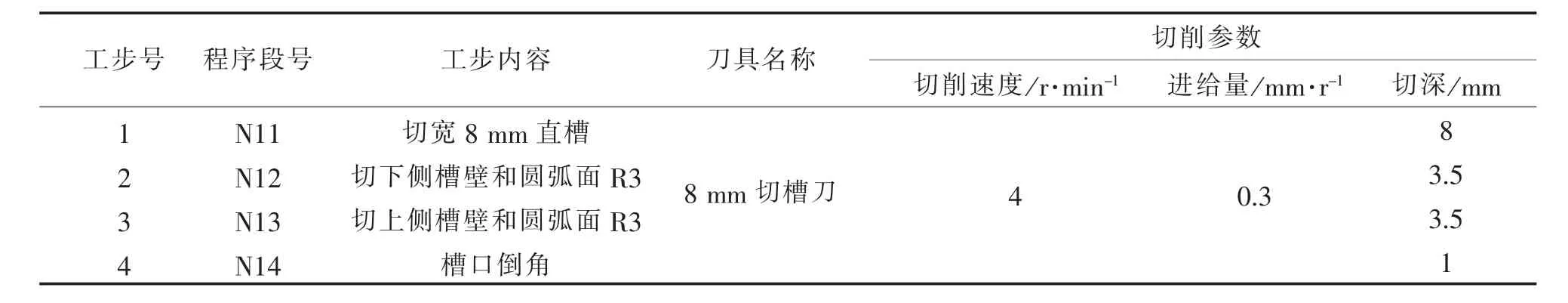

采用8 mm切槽刀开直槽后再分别加工出上、下两侧槽壁和底部圆弧,详细加工方案见表2。

表2 疏水槽加工方案

3.3.2 计算加工尺寸及制定走刀路径

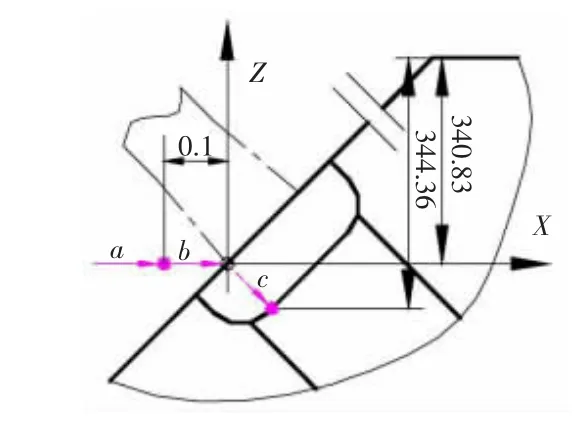

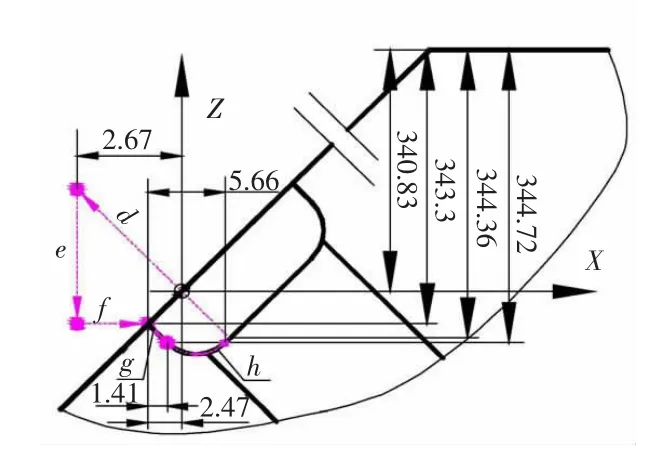

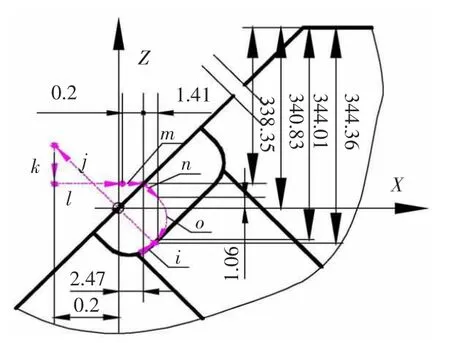

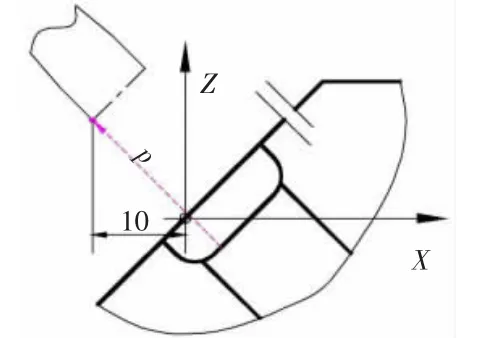

将工件坐标系原点建立在平行且距出汽侧端面340.83 mm的平面与汽道面交线处,加工尺寸及走刀路径见图9~12。

图9 切直槽

图10 切下侧壁及槽底圆弧

图11 切上侧壁及槽底圆弧

图12 退刀至安全点

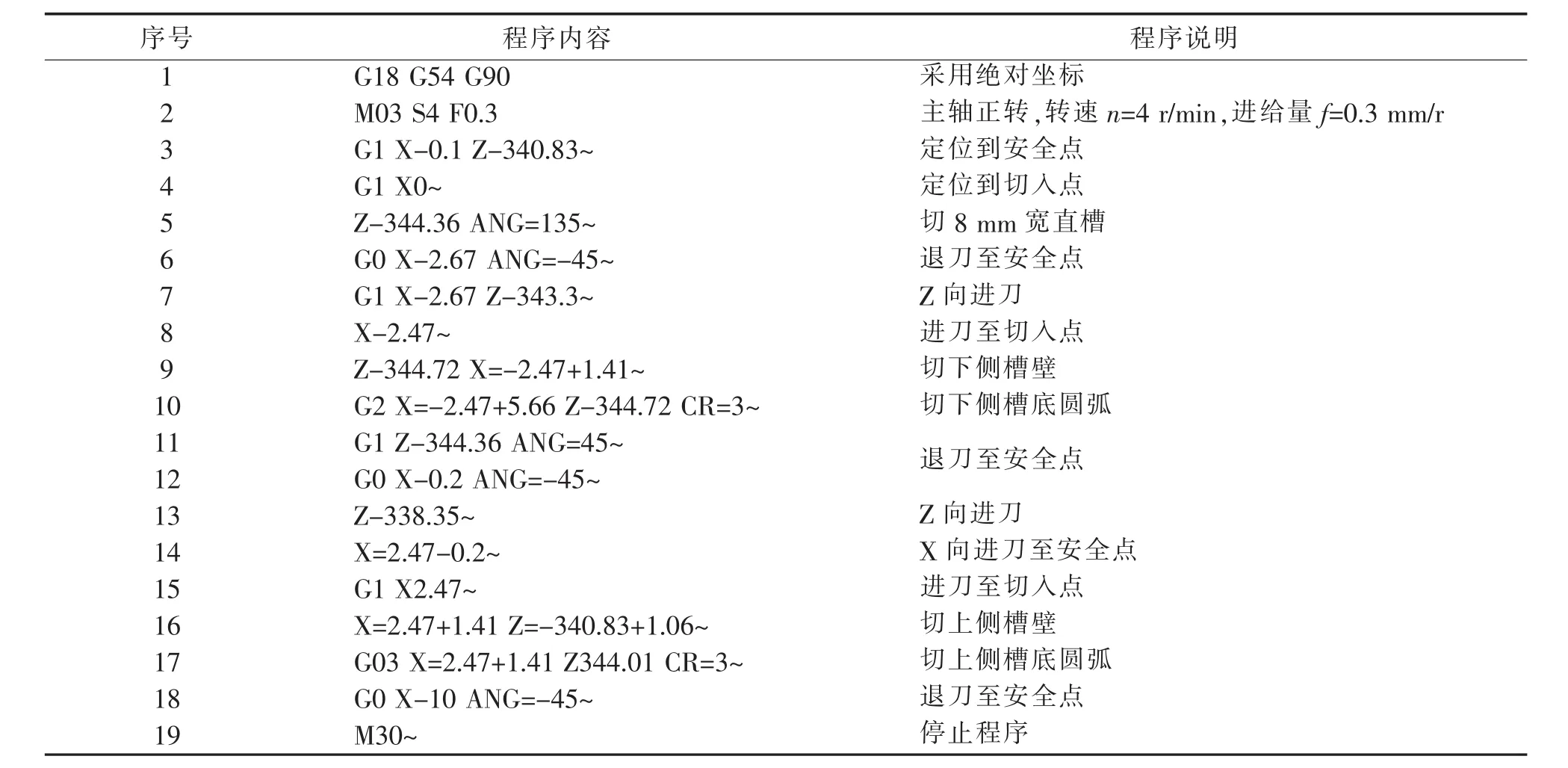

3.3.3 加工程序设计

根据加工方案、加工计算尺寸及走刀路径图设计出加工程序,见表3。

表3 疏水槽加工程序

4 结语

本文对核电末级隔板、疏水槽和疏水孔的结构特点进行了分析,梳理了其主要技术要求和技术问题,对孔和槽的加工难点和关键点进行了分析并制定了相应的加工方法,为后续核电隔板的疏水孔和疏水槽的加工提供了经验和参考。

[1]冯之敬.机械制造工程原理[M].北京:清华大学出版社,2008.