JU2000E超大桩靴制作工艺

2018-07-03王守桂陈思龙

王守桂, 韩 炯, 陈思龙, 张 卫

(1.招商局重工(江苏)有限公司, 江苏 南通 226116; 2.上海船舶工艺研究所, 上海 200032)

0 引 言

本文中的JU2000E钻井平台为三角形船体,带有3个三角形桁架式桩腿,每个桩腿的下端装配桩靴。主体结构是单甲板、双层底,主甲板艏部设有6层的生活楼,直升飞机平台位于生活楼的前部,钻台位于悬臂梁尾部,悬臂梁可实现前后移动,钻井甲板左右移动。本钻井平台用于海上石油和天然气勘探、开采工程作业,适合于122 m水深以内各种海域环境条件下的钻井作业。桩靴是自升式钻井平台的一个重要结构,当平台提升时,桩靴承受整个平台的重量,因此桩靴就是自升式钻井平台的基石,直接影响到整个平台的使用寿命,对平台的稳定起决定性作用,在建造过程中必须严控其建造质量。

1 超大桩靴概况

超大桩靴结构具有体积大、重量高的特点,其外形中间厚、边缘薄(见图1),平面投影呈现为圆形,并且上表面与下表面均带有一定的坡度,拔桩时便于桩靴与泥土分离。根据力的平衡原理,接触面积与桩靴底部所承受的均布支反压力成反比,与海底接触面积越大,桩靴底部所承受的均布支反压力越小,在很大程度上减小桩腿插入海底的深度,方便桩靴的插桩与拔桩操作[1]。

文中超大桩靴最大外延直径为18 m,高为5.95 m。本桩靴内有3道圆环内围壁,如图1所示。桩靴内部结构密集,内部结构从中心向外360°成扇形布置[2]。

图1 桩靴外形示例(侧视)

2 超大桩靴制作技术要求和工艺要点

2.1 建造方案

由于桩靴内部结构复杂、空间小,为利于内部装焊和打沙,充分考虑船厂现有的场地资源及设备资源,合理策划,制定桩靴建造方案。从最初的单元划分、建造,到最后的下台打沙、油漆及片体合龙都须精心准备,策划出最优的方案,保证建造有序、可控进行。

考虑到单个桩靴吨位太大(约350 t)且桩靴内部结构复杂给涂装施工带来很大困难,整个桩靴分段先划分为4个单元单独制作,分别为A、B、C、G 4个单元(中心处为C单元、外围每120°一个单元,即A单元、B单元和G单元)。A单元建造方案[3]如图2所示。建造方案(以底板为基准正造):将底板平铺在胎架上进行拼板→内部结构安装位置划线→从内向外依次安装T型材、#2内围壁、T型材、#3内围壁、外围壁→安装垂直壁板→安装顶板上T型材→安装顶板→焊接、焊后检验→安装其他散装零件→单元建造完成。B单元和G单元的建造方案与A单元的建造方案相似。4个单元制作完成后分别打砂除锈进行油漆涂装,再整体合龙成桩靴分段,如图3所示。

图2 A单元建造方案 图3 桩靴分段合龙

2.2 专用胎架制作

桩靴分段预装场地需要专门场地,并要有一定的防风保温措施。划地样线时,为方便检测,除应当划出各种位置线、对位线以外,还应当在围壁一端划出各检测点的投影线[3]。

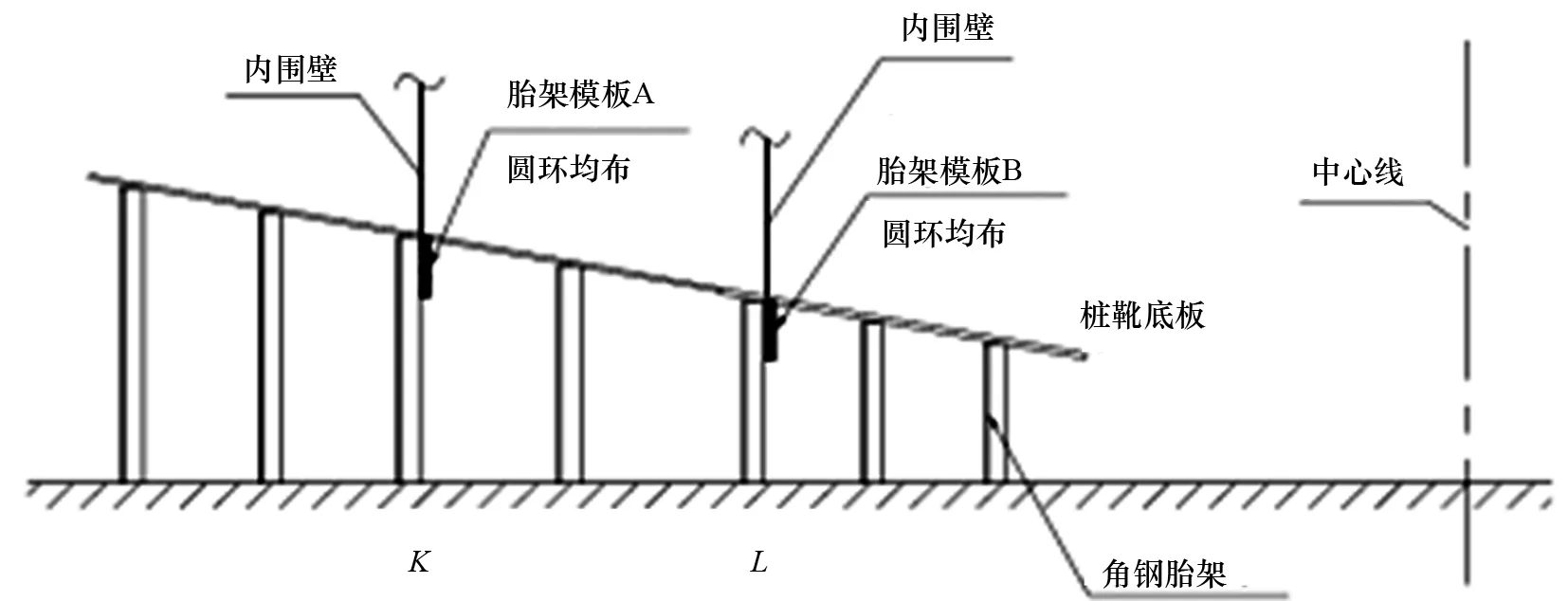

胎架制作要考虑底板焊接收缩的变形和装配、焊接工作具有足够的施工空间。采用专用支架式胎架,其工作面的最低点距地面600~800 mm,便于施工人员在胎架下方施工。预装前须支胎并交验,如图4所示。图4为单侧胎架示例,单元的胎架按图4以桩靴的中心线120°扇形布置。每个桩靴分段的A、B、G单元可重复利用胎架。

胎架中K、L位置角钢不能调动,其余位置现场可根据实际情况调整支柱间距。将模板A、B分别固定于K、L处角钢顶端。每个内围舱壁下方布置的模板参照内围壁曲面加工,模板与内围壁板厚对中,并用点焊方式固定,有利于控制桩靴底板焊接后变形。模板须按照胎架布置图的要求进行数控加工和划线。在每一部分构件预装完后,进行下一步构件预装前,须对预装胎架精度进行复查。胎架搭设完工后,需施工员、品质、技术三方检验才可使用。

图4 胎架示例

2.3 曲面板设计

桩靴底板及顶板均为曲面,合理布置曲面板缝可使外形美观,降低曲面加工难度,提高生产效率。底板曲面板都是简单的双向曲度,便于规范板缝。除特殊部位外,板缝按同心角10°布置,使板缝布置后生成的曲面板规格相同,即相同的外弧长、相同的内弧长、相同的曲面加工数据。曲面加工时,可以使用同一加工数据、同一加工样板对分段内大部分曲面板进行曲加工,提高曲面加工的建造精度,减少大量重复性工作,达到优化生产的目的,并形成针对曲面板成固定批量化生产模式,提高工效。单元内板缝不布置曲面板加工余量,曲面板采用无余量下料的方式,减少拼板时余量切割工序,缩短周期,降低建造成本,提高现有资源利用率,减少浪费,对于企业利润的提升有推动作用。

2.4 曲面板焊接变形控制

施焊前,制定的《焊接工艺规程》得到相关船级社(验船师)认可。

控制坡口加工参数,在保证焊接质量的前提下减小坡口角度。接缝的间隙、 坡口尺寸必须符合工艺规定要求,对影响焊接质量的焊缝间隙及坡口角度超出规范范围,应在焊前进行修正。

所有待焊焊缝中,先焊纵缝,待所有纵缝焊完后再焊环缝。下方布置马板,形成钢性固定,马板之间的间隔宜控制在300~500 mm;拼板过程中有变形要火工矫正,然后再焊接下一条焊缝。如图5所示,拼板焊接顺序:横缝是错开的,应先拼横缝后拼纵缝;横缝是在一条直线上的,应先焊纵缝后焊横缝。焊缝焊接顺序应是1→2→3→…→8→9。

图5 拼板焊接顺序

对于底板对接缝坡口,因底板、顶板斜率不大,板与板之间的曲度在一定的宽度范围内可近似为平直,可将大部分手工焊转化为自动焊,焊接方式采用平焊,减少仰焊。焊接方法采用背面使用陶瓷衬垫,用CO2气体保护焊单面焊打底,埋弧自动焊盖面。

CO2半自动单面焊打底层焊接时,焊接电流应按焊接参数严格控制,防止产生裂纹。

在打底层焊接中,由于各种原因须作停顿时,重新引弧应采用热接法接头,即前一次熄弧后,待熔池尚未冷却,随即引弧开始正常焊接。如熔池已完全冷却,重新引弧前,必须用碳刨或砂轮对弧坑进行修整,使弧坑形成圆滑过渡状,然后再引弧进行正常焊接。

在拼缝坡口已安装好衬垫后,应立即开始焊接并连续一次完成,第2层的焊接随即也应马上进行,以防止打底层的焊缝难以承受焊接应力而形成裂缝。

在有斜度的桩靴底板、顶板,焊接位置倾斜时,必须采用上坡焊。

CO2半自动单面焊打底层焊提高焊接质量、效率,且减小焊接收缩变形量,避免累计误差的产生。自动焊接代替手工焊接节约了70%的劳动力,缩短了50%的制作周期,消除累计误差,焊接缺陷返工率下降80%,焊缝质量一次报检通过率为100%。

采用合理的焊接顺序和焊接方向对称施焊,不对称焊缝先焊焊缝少的一侧;对于不大于0.5 m长的焊缝采用直通焊,0.5~1.0 m长的焊缝采用分中焊,即从焊缝中间同时向两端焊接;对于大于1 m长的焊缝采用分段退焊或分段分中退焊。采用分段退焊时,由于接头较多,要特别注意接头质量。

焊接后,按照结构特点、材质、规格等性质,制定焊缝的缓冷、热处理工艺。

3 结 论

长远来看,自升式钻井平台仍是全球的标志性项目,是钻井平台中的重点船型。为提高生产效率,始终处于有利的竞争地位,针对超大桩靴的共同性,开展通用性、标准性建造方法,以实现批量化、高效率的生产模式。

通过超大桩靴制作工艺的研究,有效缩短分段建造周期,明显提高分段建造精度,显著改善焊接质量,减少结构变形的发生,为后续相同桩靴制作提供有利的技术支持与保障。

[1] 郭培军,陈艳,蒋玉荣,等. 桩靴入泥深度预估[J]. 中国海洋平台,2012,27(6):11-17.

[2] 庞雪涛,冯国庆,任慧龙. 自升式平台桩靴承载力研究[J]. 中国海洋平台,2014,29(2):21-25.

[3] 王铁瑶, 孙士龙, 李令竹,等. 自升式钻井船桩靴建造工艺研究[J]. 中国海洋平台, 2012(S1): 122-126.

[4] 伞立忠. 自升式钻井平台桩靴结构设计[D]. 大连: 大连理工大学,2012.

[5] 唐文献, 秦文龙, 张建, 等. 自升式平台桩靴结构优化设计[J]. 中国造船, 2013(3):78-84.