焙烧炉陶瓷防腐涂料的制备及抗热震性能研究

2018-07-02薛丽梅安凤至林智岭

薛丽梅,安凤至,林智岭

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022 )

0 引 言

陶瓷基防腐涂料具有耐高温性能好、化学结构稳定、附着力好、耐腐蚀性能好等优点,广泛应用于高温工程行业[1]。陶瓷涂料能保护耐火材料免受高温气流侵蚀,可应用于冶金、建材、石油化工、机械、碳素、电碳等工业窑炉中,能延长窑炉使用寿命,延长设备维修周期。目前陶瓷涂料存在喷涂于工业窑炉内壁,所形成的陶瓷涂层易开裂、脱落。

赵立英等[2]以氧化铁、二氧化锰、氧化铜、氧化钴四种过渡金属,在一定压力与高温条件下烧结2h后得到金属氧化物系尖晶石,研磨后加入一定配比的硅酸盐粘结剂,通过金属表面热化学反应法于1080-1150℃高温烧结制得一种高节能的红外辐射陶瓷涂料,抗热震性能优异。甄强等[3]以氧化硅、氧化铁、氧化铬、二氧化锰四种过渡金属,在高温烧结制备成基体粉料,该粉料具有尖晶石结构,研磨后与一定配比的粘结剂均匀混合,通过金属表面热化学反应法于1100-1400℃烧结1-3h,制得的涂料使用温度可达1400℃,抗老化性能良好,节能性能优异,抗热震性能较佳。周婷等[4]以电熔刚玉、莫来石、碳化硅为基料,配以复合硅微粉、氧化铝微粉、木质素磺酸钙、柠檬酸三钠和复合减水剂,铝酸盐水泥制得一种耐磨陶瓷涂料,该陶瓷涂料在低温下耐磨性优异,稳定性强,但在高温下表现并不佳,表面容易产生裂纹。鲁伟明等[5]以二氧化硅、氧化锆、氧化钴、氧化镍为基料,自制的磷酸二氢铝作为无机粘结剂,制备出一种粘结性能良好,涂层结构致密的耐磨性涂料,实验表明当无机粘结剂与骨料配比为1:1.7时,涂层效果达到最佳。祝弘滨[6]以硼化钛、镍粉末经酒精湿球法研磨10小时后于60℃烘干,制成陶瓷基料,加入去离子水、粘结剂聚乙二醇和分散剂聚丙烯酰铵,均匀混合后通过高速等离子喷涂的涂覆方法制得一种高硬度,耐断裂韧性强,结构致密的陶瓷基涂料。

本文研究一种应用于电碳行业焙烧炉炉墙内衬的高温耐火内衬陶瓷防腐涂料,提高其抗热震性能,使所形成的陶瓷涂层不易开裂、脱落。

1 实验

1.1 陶瓷涂料的制备

将氧化铁、二氧化锰、氧化钴、氧化铜、氧化锆按一定量称重,充分搅拌混合均匀,干燥,于马弗炉中煅烧,温度控制在1000℃,煅烧时间为3小时,研磨,用200目筛子筛分,将筛分后的基料粉末与堇青石、纳米氧化铝溶胶按一定比例混合均匀,即得涂料。

1.2 性能测试与表征

测试陶瓷基防腐涂料涂层的抗热震性能,按照中国的长条试样试验法(YB4018)。长条试样(230mm×114mm×31mm 或 230mm×65mm×31mm)以一个面(230mm×31mm)为受热面,按一定速率由室温加热至1000℃,保持0.5h,然后取出,放置在冷水中淬冷。利用计数格纸记录载体表面涂层的剩余面积,用以评价涂层表面损伤程度。

附着力测试参照GB/T9286-1998(色漆和清漆介绍漆膜的划格试验)方法 。

2 结果讨论

2.1 氧化铁对涂料性能的影响

选取氧化铁用量为0g、0.5g、1.0g、1.5g、2.0g进行五组实验,涂料其它组分用量固定为:二氧化锰4.0g、氧化铜0.3g、氧化钴0.3g、氧化锆1.0g、堇青石1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图1。

图1 不同用量的氧化铁抗热震性能Fig. 1 Thermal shock resistance of iron oxide with different dosage

由图1可看出,氧化铁用量取1.0g,涂层剩余面积达到最大值95,涂层抗热震性能最强。氧化铁用量取0g,涂层剩余面积为23,此时涂层抗热震性能最弱,确定氧化铁取1.0g时,陶瓷基防腐涂层抗热震性能达到最佳。

2.2 二氧化锰对涂料性能的影响

选取二氧化锰用量为0g、2.0g、4.0g、6.0g、8.0g进行五组实验,涂料其它组分固定为:氧化铁1.0g、氧化铜0.3g、氧化钴0.3g、氧化锆1.0g、堇青石1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图2。

图2 不同用量的二氧化锰抗热震性能Fig. 2 Thermal shock resistance of manganese dioxide with different amounts of manganese

由图2可看出,二氧化锰用量取4.0g,涂层剩余面积达到最大值96,涂层抗热震性能最强。二氧化锰用量取8.0g,涂层剩余面积为32,涂层抗热震性能最弱,确定二氧化锰取4.0g时,陶瓷基防腐涂层抗热震性能达到最佳。

2.3 氧化铜对涂料性能的影响

选取氧化铜用量为0g、0.1g、0.2g、0.3g、0.4g进行五组实验,涂料其它组分固定为:二氧化锰4.0g、氧化铁1.0g、氧化钴0.3g、氧化锆1.0g、堇青石1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图3。

图3 不同用量的氧化铜抗热震性能Fig. 3 Thermal shock resistance of copper oxide with different dosage

由图3可看出,氧化铜用量取0.3g,涂层剩余面积达到最大值97,涂层抗热震性能最强。氧化铜用量取0g,涂层剩余面积为72,涂层抗热震性能最弱,确定氧化铜取0.3g时,陶瓷基防腐涂层抗热震性能达到最佳。

2.4 氧化钴对涂料性能的影响

选取氧化钴用量为0g、0.1g、0.2g、0.3g、0.4g进行五组实验,涂料其它组分固定为:二氧化锰4.0g、氧化铁1.0g、氧化铜0.3g、氧化锆1.0g、堇青石1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图4。

由图4可看出,氧化钴用量取0.3g,涂层剩余面积达到最大值96,涂层抗热震性能最强。氧化钴用量取0g,涂层剩余面积为40,涂层抗热震性能最弱,确定氧化钴取0.3g时,陶瓷基防腐涂层抗热震性能达到最佳。

图4 不同用量的氧化钴抗热震性能Fig. 4 Thermal shock resistance of cobalt oxide with different dosage

2.5 氧化锆对涂料性能的影响

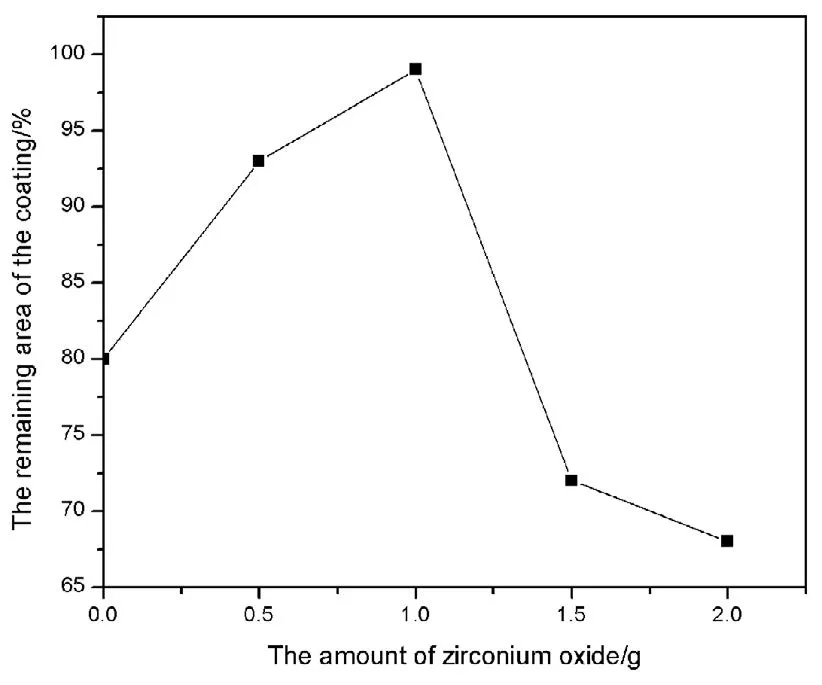

选取氧化锆用量为0g、0.5g、1.0g、1.5g、2.0g进行五组实验,涂料其它组分固定为:二氧化锰4.0g、氧化铁1.0g、氧化铜0.3g、氧化钴0.3g、堇青石1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图5。

图5 不同用量的氧化锆抗热震性能Fig. 5 Thermal shock resistance of zirconia with different dosage

由图5可看出,氧化锆用量取1.0g,涂层剩余面积达到最大值99,涂层抗热震性能达到最强。氧化锆用量取1.5g,涂层剩余面积为68,涂层抗热震性能最弱。确定氧化铜取1.0g时,陶瓷基防腐涂层抗热震性能达到最佳。

2.6 堇青石对涂料性能的影响

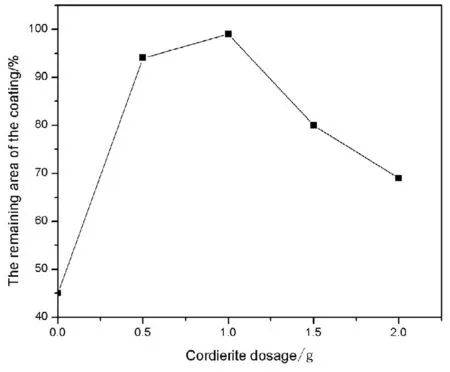

选取堇青石用量为0g、0.5g、1.0g、1.5g、2.0g进行五组实验,涂料其它组分固定为:二氧化锰4.0g、氧化铁1.0g、氧化铜0.3g、氧化钴0.3g、氧化锆1.0g、纳米氧化铝溶胶18.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图6。

图6 不同用量的堇青石抗热震性能Fig. 6 Thermal shock resistance of cordierite with different dosage

由图6可看出,堇青石用量取1.0g,涂层剩余面积达到最大值99,涂层抗热震性能最强。堇青石用量取0g,涂层剩余面积为45,涂层抗热震性能最弱。确定堇青石取1.0g时,陶瓷基防腐涂层抗热震性能达到最佳。

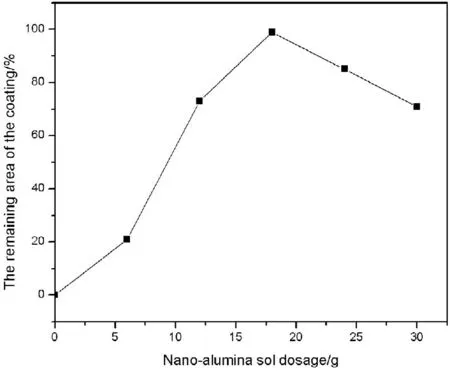

2.7 纳米氧化铝溶胶对涂料性能的影响

选取纳米氧化铝溶胶用量为0g、6.0g、12.0g、18.0g、24.0g、30.0g进行六组实验,涂料其它组分固定为:二氧化锰4.0g、氧化铁1.0g、氧化铜0.3g、氧化钴0.3g、氧化锆1.0g、堇青石1.0g。按1.1方法制备陶瓷基防腐涂料,测试其抗热震性能,结果见图7。

图7 不同用量的纳米氧化铝溶胶抗热震性能Fig. 7 Thermal shock resistance of nano-alumina sol with different dosage

由图7可看出,纳米氧化铝溶胶用量取18.0g,涂层剩余面积达到最大值99,涂层抗热震性能最强。没有加入纳米氧化铝溶胶制备的涂料,涂层剩余面积为0,涂层抗热震性能最弱。确定纳米氧化铝溶胶取18.0g时,陶瓷基防腐涂层抗热震性能达到最佳。

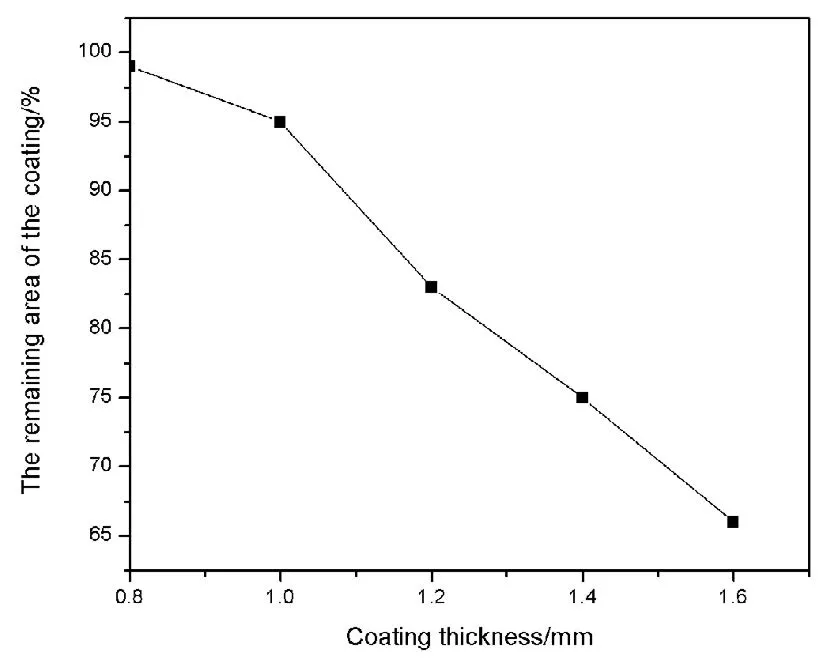

2.8 涂层厚度对涂料性能的影响

防腐涂料各组分用量分别为:氧化铁1.0g、二氧化锰4.0g、氧化铜0.3g、氧化钴0.3g、氧化锆1.0g、堇青石1.0g、纳米氧化铝溶胶18.0g。用测厚仪分别测量出五个样品的涂层厚度分别为0.8mm、1.0mm、1.2mm、1.4mm、1.6mm进行五组实验,测试其抗热震性能,测试结果见图8。

图8 涂层厚度抗热震性能Fig. 8 Thermal shock resistance of coating thickness

由图8可看出,当涂层厚度为0.8mm时,涂层剩余面积达到最大值99,涂层的抗热震性能达到最好;涂层厚度为1.6mm时,涂层剩余面积为66,涂层的抗热震性能达到最差。涂层越薄,涂料的抗热震性能越好,涂层越厚,涂料的抗热震性能越差。这是因为涂层厚度影响涂料内部的裂纹扩展所需的阻力,涂层厚度越大,涂层裂纹扩展时的所需的阻力越小,涂层更容易产生裂纹,从而影响陶瓷基防腐涂料的抗热震性。因0.8mm以下的涂层厚度无法均匀覆盖碳钢表面,故确定涂层厚度0.8mm为陶瓷基防腐涂料的最佳值。

2.9 涂料性能测试结果

按2.1-2.7陶瓷防腐涂料各组分较佳配方:氧化铁3.92%、二氧化锰15.69%、氧化铜0.98%、氧化钴0.98%、氧化锆3.92%、堇青石3.92%、纳米氧化铝溶胶70.58%,按1.1方法制备陶瓷基防腐涂料,进行三组平行研究,对其性能进行测试。

图9为抗热震性能测试后的陶瓷基防腐涂层表面,涂层剩余面积接近于100%, 抗热震性能优异。涂层附着力等级可达0级,附着力性能良好。

图9 陶瓷防腐涂层表面Fig. 9 Surface of ceramic anticorrosive coating

3 结论

涂层厚度越薄,该陶瓷基防腐涂料的抗热震性能越好。陶瓷防腐涂料当氧化铁3.92%、二氧化锰15.69%、氧化铜0.98%、氧化钴0.98%、氧化锆3.92%、堇青石3.92%、浓度为15%的纳米氧化铝溶胶70.58%,所制备的陶瓷基防腐涂层附着力强,抗热震性能优良,涂层剩余面积接近100%,所制备的涂料能提高涂层的抗热震性。

[1] 彭梅兰.节能红外辐射涂料的制备与研究[D].广州:华南理工大学,2011.

[2] 赵 立英,刘平安,曾凡聪.MnO2-Fe2O3-CuO-Co2O3红外辐射节能涂料制备与性能研究[J].高校化学工程学报,2015,29(02):501-503.

[3] 甄 强,马杰,倪亮,等.SiO2-Fe2O3-Cr2O3-MnO2高温红外辐射节能涂料的制备及应用[J].功能材料,2016,43(17):2389-2381.

[4] 周婷,高里存,贾玉超.耐磨陶瓷涂料的性能研究[J].硅酸盐通报,2012,30(02):294-295.

[5] 鲁伟明,刘阁清,童贻章.耐磨热震高辐射率节能涂料的制备[J].硅酸盐通报,2011,30(06):1273-1277.

[6] 祝弘滨.等离子喷涂TiB2-M金属陶瓷复合涂层的组织结构和性能研究[D].北京:北京工业大学,2014.