基体炭种类对C/C复合材料断裂韧性的影响

2018-07-02尹术帮

杨 柳,姜 韬,韩 明,尹术帮

(1.西安航天复合材料研究所,西安 710025;2.中国人民解放军驻210所军事代表室,西安 710065)

0 引言

C/C复合材料具有高比模、高比强、耐高温、耐腐蚀、抗热震、高温下较好的尺寸稳定性等一系列优点,作为结构与功能一体化材料,被广泛应用于火箭发动机喉衬、导弹头帽、航天飞机鼻锥等航空航天领域[1-2]。根据基体前躯体的不同,可将C/C复合材料分为热解炭基、树脂炭基以及沥青炭基3类。

C/C复合材料特殊的结构特点,导致其内部不可避免存在微裂纹、微孔洞等缺陷。作为热结构材料,这些缺陷在应力的作用下会发生进一步扩展,从而引起材料的宏观破坏。因此,评价带有缺陷的C/C复合材料在服役过程中能否安全应用是非常重要的。对于缺陷在材料内部的扩展,断裂韧性是反应材料抵抗裂纹扩展能力的一个表征参数[3-4]。通过研究C/C复合材料的断裂韧性,可以给材料的应用和工艺制备给予指导,具有非常重要的实际意义。

断裂韧性是应用线弹性断裂学在各向同性材料中建立的描述材料抵抗裂纹扩展能力的力学性能参数。C/C复合材料是非均质材料,包括基体、纤维和界面三相,这几种相结构对裂纹扩展的阻力不同,在断裂过程中,伴随着界面脱粘、纤维桥接、纤维拔出等能量消耗过程,这使得研究裂纹扩展过程相当复杂,传统的线弹性断裂力学已无法适用。采用SENB弯曲法对断裂韧性进行改进修正[5-6],得到了适用于C/C复合材料的断裂韧性KIC。

近年来,国内学者对C/C复合材料的断裂韧性也开展了一些工作,中南大学和西安航天复合材料研究所进行相关方面的研究较多,中南大学的熊翔[7]认为,C/C复合材料属于脆性或半脆性复合材料,当纤维/基体结合较弱时,材料内部的裂纹扩展经历五个阶段。西安航天复合材料研究所的王富强[8]研究了C/C复合材料断裂韧性与试样切口深度和跨距的影响关系,应用ABAQUS 软件模拟计算了不同切口深度和跨距的材料预置裂纹尖端应力大小及分布。但目前国内在C/C复合材料断裂韧性基础研究还不够全面,本文主要对三种基体炭C/C复合材料的断裂韧性进行了对比研究,并分析了断裂机理。

1 实验

1.1 原材料

研究所用的预制体为针刺网胎/无纬布,按单层0°无纬布、网胎、90°无纬布、网胎依次叠层排列,密度为0.60g/cm3。3种基体炭先驱体分别为丙烯(C3H6)气体、糠酮树脂、中温煤沥青。

1.2 材料制备

三种基体炭C/C复合材料,按图1流程进行致密化,制备的材料最终密度和开孔率见表1。

图1 C/C复合材料制备工艺路线Fig.1 Manufacturing techniques of C/C composites

表1 C/C复合材料密度Table1 Volume density of C/C composites

1.3 断裂韧性测试

采用单边缺口梁(SENB)弯曲法在INSTRON-5500R试验机测试了C/C复合材料的断裂韧性KIC,试样尺寸为50mm×6mm×4mm,切口深度为1mm,跨距为40mm。XY向平行无纬布方向,Z向垂直于无纬布方向。

参照ASTM E399-90标准,对断裂韧性进行改进,计算公式[9]KIC:

式中,a = α/W , α 为试验的预置切口深度,W为试样厚度;f(a)由裂纹类型、试样尺寸等决定;P为断裂载荷;断裂载荷P为最大载荷Pmax经过修正得到,Pmax/P =1.1。

2 结果及讨论

2.1 纤维/基体微观形貌

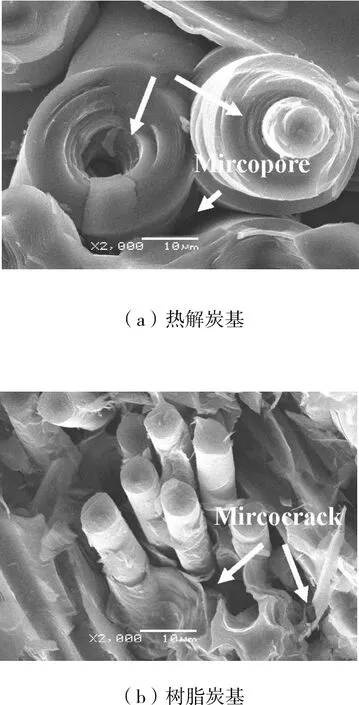

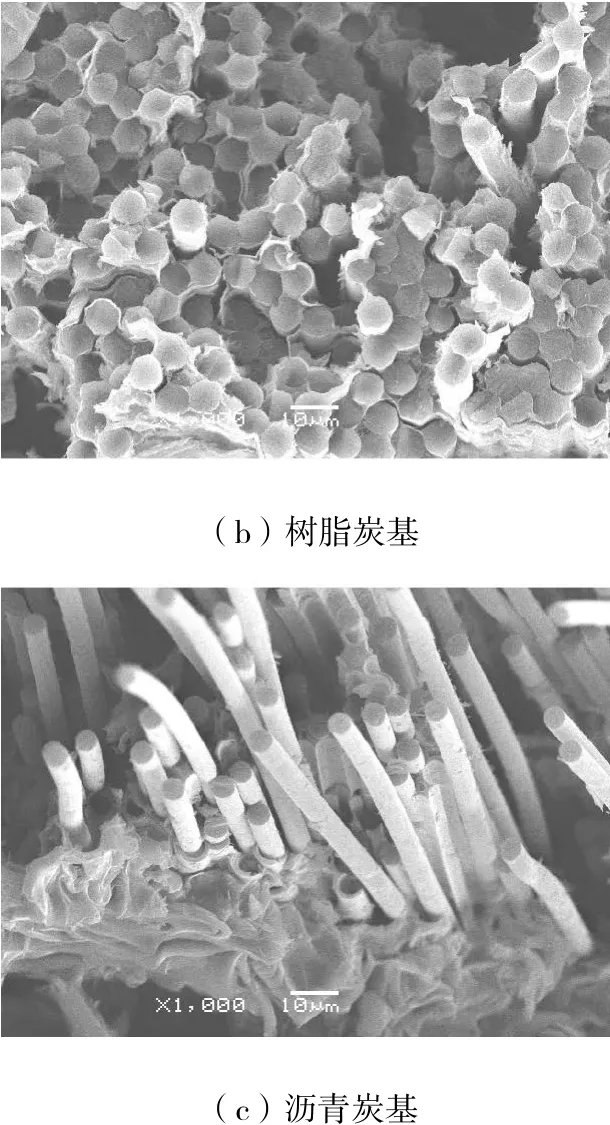

图2为三种基体炭C/C复合材料的SEM照片。

图2 C/C复合材料的SEM照片Fig.2 SEM microstructures of C/C composites

由图2(a)可见,热解炭为层状结构,且片层厚度较大,表面有较多的沟槽,呈现出经典的“包鞘”结构[12-13],纤维/基体沉积结构单元很规整,结合性很好,且相邻结构间界面清晰。另外,结构单元界面处也能观察到明显的孔洞及微裂纹缺陷,这可能是由于材料的残余热应力释放而引起的[15]。图2(b)可见,树脂炭呈现出薄片层结构,纤维/基体结构单元较为模糊,且包裹纤维的基体厚度明显偏薄,两者结合强度较低,但树脂炭具有很高的粘结性[16],基体与界面处均有较多的裂纹缺陷。图2(c)可见,沥青炭呈层片状交错互穿排列,由于制备过程为高压碳化,基体已经发生扭曲而形成“U”和“V”型结构,层片结构间夹杂着大量平直和偏转裂纹,基体与纤维的结合强度介于热解碳和树脂碳之间[17-18]。

2.2 断裂韧性及机理分析

C/C复合材料的断裂韧性主要受纤维、基体、界面、纤维取向及体积分数、基体微裂纹等因素的影响。发生断裂时,基体最先开裂,接着发生界面脱粘,基体分层,纤维拔出、断裂[19-20]等,其中界面作为传递应力的中间介质。

图3 C/C复合材料XY和Z向的断裂韧性Fig.3 Fracture toughness of C/C composites in XY and Z directions

图3给出了3种基体炭C/C复合材料在XY向和Z向的断裂韧性。XY向断裂韧性大于或略大于Z向;沥青炭基(材料C)在XY向的断裂韧性明显高于热解炭基(材料A)和树脂炭基(材料B),达到4.54MPa·m1/2,Z向相差不大。

热解炭基、树脂炭基、沥青炭基XY向的(即载荷垂直于网胎/无纬布铺层方向)断裂韧性大于或略大于Z向,其主要原因是XY向的纤维体积分数及取向优于Z向,能提供更大的抵抗裂纹扩展的力。预制切口在载荷作用下扩展产生新的横向和纵向裂纹,纵向方向扩展过程中遇到大量XY向的纤维铺层,发生界面脱粘、纤维拔出等,吸收了大量的扩展能量[21],同时裂纹扩展路径也发生了偏转,其中一部分裂纹绕过纤维继续沿纵向扩展,此时XY向的长纤维并未断裂,形成类似于“桥梁”一样将上下的裂纹面连接起来;另外一部分裂纹开始横向扩展,发生如图4的“S”形扩展。裂纹扩展在XY向遇到的阻力大于Z向,扩展过程中会引发裂纹偏转、桥联效应,导致裂纹扩展路径大大增加,消耗了更多的能量,故而XY向断裂韧性要大于Z向。

图4 C/C复合材料裂纹形貌Fig.4 the crack morphology of C/C composites

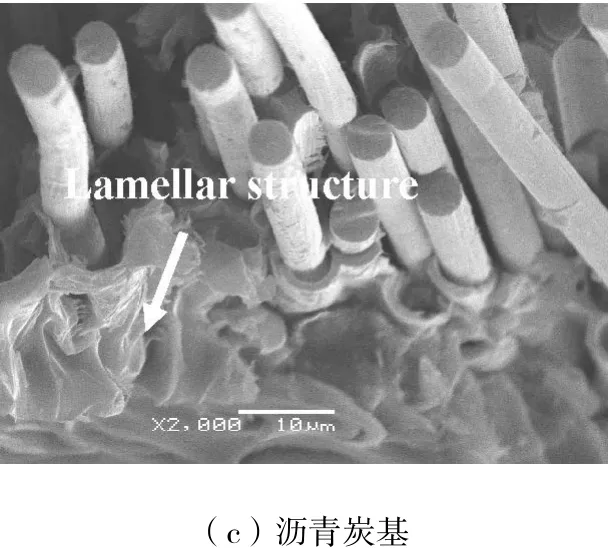

图5 C/C复合材料SEM断口形貌图Fig.5 SEM fracture morphology of C/C composites

沥青炭基XY向的断裂韧性明显高于热解炭基和树脂炭基。从图5(c)中可观察到沥青炭基的断口形貌,表现出明显的“假塑性”断裂,大量纤维拔出,且拔出长度较长,是因为裂纹扩展方向垂直于碳布,裂纹扩展到纵横交错的XY向纤维时,阻碍了裂纹的扩展,发生偏转、分叉等,最终纤维与基体脱粘、断裂。另外,拔出纤维表面局部有沟槽,表明纤维/基体界面结合力较强,纤维拔出产生了较大的摩擦力,拔出和断裂过程消耗了较大的能量,有效地起到了很好的增韧效果。

热解炭基的断裂韧性稍大于树脂炭基。从图5(a)可观察到热解炭基的纤维拔出数量及长度都远远小于沥青炭基,表现为“脆断”。断口形貌较为整齐,少量的纤维拔出孔洞,纤维与基体结合非常紧密,裂纹扩展到界面附近时,由于纤维/基体结合强度很大,几乎没有发生界面脱粘、纤维拔出等;同时断口形貌几乎没有发现横向裂纹,说明大量的裂纹仍按纵向方向扩展,当裂纹扩展到一定程度后,达到了纤维和基体所能承受的最大临界点时,纤维和基体几乎同时断裂,发生脆断。

树脂炭基的断裂韧性最小。图5(b)的断口形貌很整齐,完全符合“脆断”的特征。主要是因为树脂炭基C/C复合材料的密度为1.71g/cm3,孔隙率只有3%,使得基体和纤维之间的结合过于紧密,基体内部的微裂纹、孔洞等缺陷大大减少。同时,树脂炭具有很强的粘结性,裂纹在扩展过程中,由于基体内部原缺陷的数量相对较少,使得裂纹扩展过程中较难发生分枝扩展,基本沿纵向扩展,扩展路径大大减少,当裂纹扩展到纤维/基体界面时,此时基体和纤维紧密地粘结在一起,很难发生纤维脱粘、纤维拔出,当载荷达到临界值时,发生断裂。

3 结论

(1)三种基体炭基C/C复合材料中,XY向的弯曲断裂韧性高于或略高于Z向,主要是因为XY向的纤维体积分数及取向优于Z向。

(2)沥青炭基的断裂韧性最大,XY向和Z向分别达到4.54 MPa·m1/2和3.15 MPa·m1/2,表现为明显的假塑性断裂。裂纹扩展过程中,由于沥青炭/纤维合适的结合强度,发生了纤维拔出,消耗了裂纹扩展的能量,提高了断裂韧性。

[1] 苏君明.整体毡.C/C喉衬的研制与应用[J].新型炭材料,1997,12(4):46-49.

[2] 李贺军.炭/炭复合材料[J].新型炭材料, 2001,16(2):79-80.

[3] 周少荣,乔生儒.C/C复合材料室温及高温断裂韧性的测试及表征[J].材料工程,1999(4):26-31.

[4] 罗瑞盈.预制体结构对炭/炭复合材料力学性能的影响.炭素技术,1997(2):15-18.

[5] 周少荣.C/C复合材料高温力学性能的测试与表征[D]:[博士论文].西安:西北工业大学,1998.

[6] 李崇俊.二维C/C复合材料的断裂韧性研究[J].固体火箭术,2003,26(1):67-70.

[7] 熊翔,黄伯云,李江鸿,等.准三维C/C复合材料的弯曲性能及其破坏机理[J].航空材料学报,2006,26(4):88-91.

[8] 王富强,嵇阿琳,白侠,等.单边切口梁法测试针刺C/C复合材料断裂韧性[J].固体火箭技术,2013,36(4):564-568.

[9] ASTM. ASTM C1421-01 standard test me-thuds for determination of fracture tough-ness of advanced ceramics at ambient temperature[S]. US: ASTM, 2001.

[12] Guellali M, Oberacker R, Hoffmann M J, et al. Influence of the matrix microstruct-ure on the mechanical properties of CVI-i nfiltrated carbon fiber felts[J].Carbon,2005,43:1954-1960.

[13] Reznik B, Guellali M, Gerthsen D, et al. Microstructure and mechanical properties of carbon/carbon composites with multil-ayered pyrocarbon matrix[J]. Materials L etters,2002, 52: 14-19.

[14] Feldman L A. Residual stress in a three-di mensional C/C composites[J]. Journal of Materials Science,1986(5):1266-1268.

[16] 李晔,黄启忠,王林山,等.树脂浸渍法对炭/炭复合材料力学性能的影响[J].新 型炭材料,2002,18(2):117-121.

[17] Schmidt D T. Carbon/Carbon Composites [J].SAMPE Journal,1972,8(3):9.

[18] Ko Tse-Hao, Kuo Wen-Shyong. Effect of Carbon Fabric Type on the Mechanical Performance of 2D Carbon/Carbon Com-Posites[J]. 1998,19(5): 618-625.

[19] 李秀涛,许正辉,王俊山,等.难熔化合物掺杂C/C复合材料的裂纹扩展及断裂模式分析[J].宇航材料工艺,2007(6):99-104.

[20] 孙乐民,李贺军,张守阳,等.沥青基炭/炭复合材料的弯曲断裂特征[J].新型炭材料,2001,16(3):27-31.

[21] 程文,嵇阿琳.不同增强体C/C复合材料韧性研究[J].固体火箭技术,2006, 29(6): 451-454.