固体火箭发动机粘接界面变形破坏的细观试验与数值模拟

2018-07-02李高春姜爱民黄卫东王朝轰王玉峰

李高春,姜爱民,黄卫东,王朝轰,王玉峰,刘 铁

(1. 海军航空大学岸防兵学院,山东 烟台 264001;2. 海军航空大学航空基础学院,山东 烟台 264001;3. 91115部队,浙江 舟山 316000)

引 言

对于固体火箭发动机粘接界面,由于界面两侧材料属性差异,容易在界面附近产生应力集中导致微裂纹的萌生、扩展,使得界面成为固体火箭发动机的薄弱环节之一[1-2]。在服役过程中发动机结构完整性破坏往往发生在粘接界面上,界面失效严重影响发动机工作安全[3]。当前,国内外对粘接界面开展了大量研究,包括界面粘接机理[4]、试验表征技术[5-6]、粘接界面强度测试[7]以及界面变形过程数值模拟[8]等。李高春等[9]对粘接界面试件在拉伸过程的变形破坏过程进行了观察,对拉伸过程图像采用数字散斑相关方法进行处理,获得了界面拉伸过程中的位移场,进而分析其变形演化过程及其破坏机理。史宏斌[10]考虑到绝热层、推进剂和衬层多层材料的性能,采用有限元方法计算了含预制脱粘层药柱的应力应变场,探讨了脱粘层前缘附近有内聚空洞时对界面应力应变的影响。Kulkarni[11]根据粘接界面内部的组成,建立了表征界面细观形态结构的数值模型,分析了推进剂界面内部颗粒与基体的粘接强度以及基体内微裂纹等细观结构参数对宏观力学性能的影响。王广等[12]对复合固体推进剂及推进剂/衬层粘接试件微CT扫描后重构的图像进行了统计,得到了其细观形貌特征及推进剂颗粒典型尺寸,采用粘接界面单元表征颗粒/基体和推进剂/衬层界面的脱粘过程。

尽管有不少学者对粘接界面进行了详细的试验和数值模拟,由于固体火箭发动机粘接界面组成的复杂性,对粘接界面细观损伤和扩展过程以及失效机理尚不能全面把握,有待于从细观试验和数值模拟进一步分析其破坏过程。细观破坏分析的最大优点是能在细观尺度上研究其力学性能,即从粘接界面实际组成层次研究其破坏机理,有利于掌握界面破坏的本质机理。

本研究以固体火箭发动机粘接界面试件为对象,采用SEM对粘接界面试件在拉伸过程的变形和破坏过程进行细观观察,分析粘接界面试件的失效机理,根据SEM结果,建立描述界面细观形态结构模型,对界面细观脱粘过程进行了数值模拟,分析了粘接界面在拉伸作用下的细观损伤机理。研究结果有利于理解粘接界面变形破坏过程,为改善粘接界面宏观力学性能提供必要的依据。

1 试 验

1.1 设备及过程

为了能更加真实地再现拉伸过程中粘接界面变形破坏过程,采用SEM观察了粘接界面的拉伸过程,试验在日本岛津JSM-5410LV型SEM试验系统上完成,试验装置由高精度的扫描电镜和全数字电液伺服加载系统组成,能实时在线观测载荷作用下材料的力学行为及表面细观结构的变化。由于扫描电镜试验无法采用标准粘接界面试件,需要设计微形非标准试件。考虑到加载系统的夹持方式,微形试件的尺寸如图1所示,厚度为3.0mm。

但制作上述粘接界面试件难度较大,为了能将粘接界面观察区移至试件中心,将微形试件两端采用有机玻璃加工,中间平行段10mm为微形粘接界面试件。微形粘接界面试件从标准矩形试件中切取,采用302胶将两端与有机玻璃板粘接,自然固化两天以上,制作好的微形粘接界面试件如图2所示。

试验时先将加载样品台、试件夹具及试件表面等吹除干净;将加载样品台推入电镜真空室并按要求抽真空,加5kV电压。在需要拍摄的倍数下,调节对比度和亮度,获得所需图片。试验过程中,由伺服控制器进行自动加载直至粘接界面试件被拉断。由于扫描电镜成像速度较慢,为了得到各应变条件下的清晰图像,加载速率选定为0.12mm/min。

1.2 界面粘接破坏过程

图3为粘接界面试件从开始拉伸到破坏过程的扫描电镜图像。

由图3(a)可看出,拉伸前推进剂内部存在一些初始缺陷,如微孔洞。基体与颗粒之间的界面粘接状态不均匀;未施加载荷时,颗粒与基体之间存在粘接不完好的区域;由图3(b)可看出,拉伸初期,衬层和推进剂由于弹性模量较小,在载荷作用下发生较大变形;由图3(c)可看出,随拉伸位移载荷的增加,在推进剂/衬层界面处的颗粒发生脱湿;界面脱湿处不再承受载荷,基体被拉伸,基体内部产生应力集中,而使其附近区域产生微孔洞;由图3(d)~(e)可看出,随着位移载荷的继续增加,推进剂内部颗粒与基体出现脱湿,并随载荷的增加,微孔洞逐渐增大。随载荷进一步增加,推进剂内部微裂纹出现汇合,导致宏观裂纹的形成,进而发生破坏,裂纹的扩展方向与拉伸方向近乎垂直。

2 粘接界面细观破坏数值模拟

2.1 计算模型

为了简便,将粘接界面看作绝热层、衬层、推进剂组成的三相非均质复合材料。根据试验结果,在拉伸过程中,推进剂内部颗粒与基体的界面以及推进剂/衬层界面是其薄弱环节,在界面处会发生脱粘,为此引入了界面元[13]。粘接界面细观填充模型以及有限元网格如图4所示,图中只显示粘接界面中颗粒的有限元网格。计算边界条件为:绝热层边(即AB边)在x、y方向均受约束作用,其位置保持不动;推进剂边(即CD边)沿y方向受均布位移载荷作用。

推进剂基体胶片、绝热层和衬层视为超弹性材料,对单向拉伸数据用N=3的Ogden模型进行拟合,求出Ogden模型的系数,其结果如表1所示。

表1 基体、衬层和绝热层的Ogden模型参数Table 1 Ogden model parameters of binder, liner and insulator

推进剂中的颗粒,由于其强度比基体大几个数量级,可认为是弹性材料,弹性模量E和泊松比υ分别为32.4GPa和 0.14。

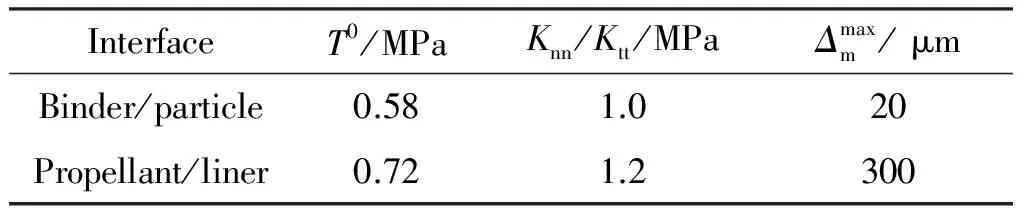

2.2 界面元模型

界面元模型采用一种简单的双线性界面元模型,界面力和位移分离量关系如图5所示,包括材料的损伤起始(0<Δ<Δ0)、损伤扩展(Δ0<Δ<Δf)以及完全脱粘(Δf<Δ)3个阶段。将n表示界面的法向,t表示切向,Δn、Δt分别表示界面的法向和切向位移分离量,L0为界面元指定的初始厚度。界面的应变为

(1)

界面元的初始界面力为

(2)

Tn和Tt分别表示界面法向、切向力,Knn和Ktt分别表示界面的初始线性模量。

采用二次应变率准则表示在混合模式作用下界面损伤的起始,其形式为

(3)

(4)

式中:D表示界面损伤程度,其起始值为0;当其值为1时,表示界面完全损伤。D的表达式如下:

(5)

表2 不同界面的粘接强度Table 2 Different interfacial adhesion strength

由于基体等本构关系的材料非线性、材料大变形的几何非线性以及界面脱粘过程的软化现象,使得在计算过程中获得收敛解变得非常困难。为了解决上述问题,采用位移控制的Newton-Raphson方法,并采用线性搜寻算法解决非线性问题。

为避免界面完全脱粘时界面元产生相互渗透,在界面元的上、下表面引入接触单元来抵抗界面相互渗透。

2.3 计算结果及分析

图6为计算模型在不同阶段下的细观损伤情况。

由图6(a)可以看出,由于粘接界面组分材料属性不同导致界面内的应力分布不均匀,并且由于颗粒与颗粒周围的应力场发生相互作用,产生较大的应力集中。由图6(b)可看出,随着应变的增加,推进剂内部颗粒与基体的分离程度不断增加,并在大颗粒附近形成较大的裂隙,表明上述区域容易脱湿。由图6(c)可看出,推进剂内部颗粒界面的脱湿将导致推进剂内应力的重新分布,在脱湿区域产生应力集中,使其附近的颗粒产生脱湿。另外,由于复合推进剂颗粒填充分数比较高,颗粒之间的相互作用比较明显,使颗粒与基体之间因脱湿形成的微孔洞大小各不相同,脱湿形成的裂隙方向与所受的应力方向也不重合。由图6(d)、(e)可知,随着外界应变的增加,推进剂内部颗粒的脱湿分数进一步增加,造成进一步损伤。

本研究从粘接界面的细观结构出发,采用界面元对推进剂/衬层之间脱粘以及推进剂内部颗粒与基体之间脱湿进行了模拟,粘接界面细观破坏分析结果与试验吻合,正确反映了粘接界面在拉伸过程中细观损伤萌生与扩展规律。

在分析粘接界面的细观破坏时,只考虑了推进剂内部颗粒与基体之间脱湿以及推进剂/衬层之间脱粘的影响,然而粘接界面的破坏是一个复杂的过程,还存在其他不同的损伤模式,如基体的损伤。为了更加精确地模拟其细观破坏,需要考虑这些损伤模式,从而有效地模拟其破坏的整个过程。

3 结 论

(1)在外界应变为5%时,粘接界面表现为非均质材料内部应力分布不均,随应变的增加,推进剂内部脱湿形成的微孔洞不断扩展,最终导致界面破坏,界面拉伸失效过程表现为损伤的起裂和扩展,是推进剂内部脱湿和粘接界面脱粘共同作用的结果。

(2)针对界面的细观破坏特点,采用界面元对推进剂/衬层之间脱粘以及推进剂内部颗粒与基体之间脱湿进行了模拟,得到了粘接界面的脱粘过程以及其内部应力分布。粘接界面细观破坏分析结果与试验结果吻合,正确反映了粘接界面在拉伸过程中细观损伤萌生与扩展规律。

参考文献:

[1] Propulsion and Energetics Panel Working Group. Structural assessment of solid propellant grains , AGARD AR-350 [R].Neuilly-Sur-Seine: Advisory Group for Aerospace Research and Development, 1997.

[2] 尹华丽, 王清和. 界面粘接性能的影响因素[J]. 固体火箭技术, 1998, 21(3): 40-46.

YIN Hua-li WANG Qing-he. Factors of influencing the bond characteristics at interface[J].Journal of Solid Rocket Technology, 1998, 21(3): 40-46.

[3] 邢耀国, 金广文, 许学春, 等. 某型固体火箭发动机综合性能试验与寿命评估[J]. 推进技术, 2004, 25(2): 176-179.

XING Yao-guo, JIN Guang-wen, XU Xue-chun, et al. Comprehensive property tests and service life evaluation for solid rocket motors [J]. Journal of Propulsion Technology, 2004, 25(2): 176-179.

[4] Grythe K F, Hansen F K. Diffusion rates and the role of diffusion in solid propellant rocket motor adhesion [J]. Journal of Applied Polymer Science, 2007, 103: 1529-1538.

[5] 邱欣, 李高春, 邢耀国. HTPB推进剂与衬层界面破坏过程试验研究[J].兵工学报,2013,34(1):66-71.

QIU Xin, LI Gao-chun, XING Yao-guo. Experimental study on failure behavior of HTPB propellant and liner interface [J]. Acta Armamentarii,2013,34(1):66-71.

[6] 陈刚, 王小英, 张雪. 未老化NEPE推进剂/衬层粘接试件拉伸失效模式研究[J]. 固体火箭技术, 2012, 35(6): 787-791.

CHEN Gang, WANG Xiao-ying, ZHANG Xue. Study on the failure mode of not aging NEPE propellant/liner bondline sample [J]. Journal of Solid Rocket Technology, 2012, 35(6): 787-791.

[7] Choupani N. Interfacial mixed-mode fracture characterization of adhesively bonded joints [J]. International Journal of Adhesion and Adhesives, 2008, 28(6): 267-282.

[8] 姜爱民, 李高春, 黄卫东. 固体火箭发动机粘接界面力学性能的有限元计算及参数分析[J]. 火炸药学报, 2012, 35 (4): 54-57.

JIANG Ai-min, LI Gao-chun, HUANG Wei-Dong. Finite element computation and parametric analysis on mechanical property of solid rocket motor bondline[J]. Chinese Journal of Explosives & Propellants(Huozhayao Xuebao), 2012, 35 (4): 54-57.

[9] 李高春, 刘著卿, 唐波,等. 基于数字图像相关方法的粘接界面细观破坏分析[J]. 宇航材料工艺, 2012, 21(3): 82-85.

LI Gao-chun, LIU Zhu-qing, TANG Bo,et al. Investigation on adhesive interface failure using digital image correlation method [J]. Aerospace Materials and Technology, 2012,21(3): 82-85.

[10] 史宏斌, 侯晓, 朱祖念, 等. 含缺陷药柱预制脱粘层前缘应力分析[J]. 固体火箭技术, 1999, 22(3): 46-49.

SHI Hong-bin,HOU Xiao, ZHU Zu-nian,et al. Stress analysis of flap of imperfect grain in consideration of various materials [J]. Journal of Solid Rocket Technology, 1999, 22(3): 46-49.

[11] Kulkarni M G. Multiscale cohesive failure modeling of heterogeneous adhesives [D]. Urbana: University of Illinois at Urbana-Champaign, 2009.

[12] 王广, 赵奇国, 武文明. 复合固体推进剂/衬层粘接界面细观结构数值建模及脱粘过程模拟[J]. 科学技术与工程, 2012, 10: 7972-7977.

WANG Guang, ZHAO Qi-guo, WU Wen-ming. Mesostructure numerical modeling and debonding procedure simulation of composite solid propellant/liner bonding interface [J]. Science Technology and Engineering, 2012, 10: 7972-7977.

[13] 李高春, 邢耀国, 戢治洪,等. 复合固体推进剂细观界面脱粘有限元分析[J]. 复合材料学报, 2011, 28(3): 229-235.

LI Gao-chun, XING Yao-guo, ZHE Zhi-hong,et al. Finite element analysis of microscale interfacial debonding in composite solid propellants[J]. Acta Materiae Compositae Sinica, 2011, 28(3):229-235.