电镀时的温度和电流密度对铬-石墨烯复合镀层摩擦磨损行为的影响

2018-06-30陈波彭倚天

陈波,彭倚天*

(东华大学机械工程学院,上海 201620)

目前,提高不锈钢表面摩擦学性能的表面技术主要有物理气相沉积、化学气相沉积、激光表面处理等。但这些技术往往成本高,需要专用设备以及特定的操作环境,限制因素多,只能应用于经济效益好的零部件。复合电镀是通过电沉积使不溶性微粒与金属离子实现共沉积而得到复合镀层的技术。该法在保持金属镀层原有性能的前提下,借助第二相微粒使镀层性能得到强化,并且获得微粒的其他性能。镀铬层由于具有硬度高[1]、耐磨[2-3]、耐蚀[4]以及装饰功能[5],已经被广泛用作汽车制造、航天、航海等领域机械零部件的表面强化层。

石墨烯具有超润滑性能和室温量子霍尔效应,热导率高[5 000 W/(m·K)],比表面积大(理论上可达到2 630 m2/g),杨氏模量高(1 000 GPa),已逐渐被应用于复合电镀领域[6-10]。Algul等[11]发现,通过复合电镀引入石墨烯,可以显著提高镍镀层的摩擦学性能。Kumar等[12]发现,采用电镀制备的镍-石墨烯复合镀层的硬度比纯镍镀层高,并将该现象归因于石墨烯对镀层的强化作用。石墨烯虽然在复合电镀领域的应用中日趋广泛,但是未见有将其与六价铬进行复合电镀的报道。

本文以420不锈钢作为基体电镀制备铬-石墨烯复合镀层,并研究了电镀时的温度和电流密度对复合镀层的显微硬度与摩擦磨损行为的影响。

1 实验

1.1 预处理

以70 mm × 15 mm × 2.5 mm的420不锈钢板为基底,其显微硬度约为485 HV。预处理流程如下:砂纸打磨→去离子水清洗→丙酮超声波除油(10 min)→无水乙醇超声波除油(10 min)→去离子水超声清洗(10 min)→6%(质量分数)盐酸活化(2 min)→去离子水清洗。

1.2 铬-石墨烯复合电镀

复合电镀之前,需要对复合镀液超声分散1 h,以保证镀液中的石墨烯能够均匀分散。复合电镀分为预镀、冲击镀和复合电镀3个步骤。镀液组成为:CrO3180 g/L,硫酸1.8 g/L,Cr3+1.8 g/L,十二烷基苯磺酸钠(SDBS)8 mg/L,多层石墨烯(苏州碳丰石墨烯科技有限公司)80 mg/L。

(1) 预镀:在5 A/dm2的低电流密度下电镀2 min。此阶段阴极并不会沉积镀层,但会产生大量还原性氢,这些还原性氢会与零件表面的氧化物发生反应而使基底裸露,起到阴极活化的作用,保证镀层与基底之间牢固结合。另外,预镀还起到对基底预热的作用,可防止由于基底温度变化不及时所导致的镀层质量问题。

(2) 冲击镀:在2倍于正常电流密度下冲击电镀2 min,其目的是保证镀层与基底之间能够结合良好。(3) 复合电镀:温度 40~55 °C,电流密度 20~50 A/dm2,时间 10 min。

1.3 除氢处理

在氩气保护和温度为200 °C的条件下对复合镀层除氢处理3 h。

1.4 镀层性能检测

先目视观察镀层表面是否有烧焦、起皮、漏镀等不良现象,再采用场发射扫描电子显微镜(SEM)观察镀层的微观形貌。

采用上海泰明光学仪器有限公司生产的HXD-1000TM型数字式显微硬度计测量镀层的显微硬度,载荷为100 g,保压时间为10 s。在6个不同位置进行采样,并取去掉最大值与最小值后剩余数据的平均值。

摩擦学性能测试在兰州中科凯华科技有限公司生产的HSR-2M型高速往复摩擦磨损试验机上进行,常温,载荷为10 N,往复距离为5 mm,移动速率为0.075 m/s,时间为40 min。上摩擦副是直径为6 mm的GCr15钢球,下摩擦副是镀层。试验前后样品与GCr15钢球均要在丙酮溶液中超声清洗10 min。摩擦因数由上位机进行实时记录,磨损量则用摩擦磨损试验前后的质量差Δm来表示。对每种镀层进行10次平行试验,并取所有摩擦因数或磨损量的均值。

2 结果与讨论

2.1 温度对铬-石墨烯复合镀层性能的影响

2.1.1 显微硬度

由图1可知,铬-石墨烯复合镀层的显微硬度随着镀液温度的上升而减小。这是因为随着镀液温度的上升,阴极电流效率降低,电镀速率减小[13],复合镀层变薄(见图 2),镀层显微硬度的测量受基底的影响较大,测量值偏低。

图1 镀液温度对铬-石墨烯复合镀层显微硬度的影响Figure 1 Effect of bath temperature on microhardness of Cr-graphene composite coating

图2 镀液温度对铬-石墨烯复合镀层厚度的影响Figure 2 Effect of bath temperature on thickness of Cr-graphene composite coating

2.1.2 摩擦学性能

由图3可知,不同温度下所得铬-石墨烯复合镀层的摩擦因数随摩擦试验的进行均逐渐趋于稳定。随温度升高,铬-石墨烯复合镀层的摩擦因数呈现先下降后上升的变化趋势,在50 °C下所得复合镀层的摩擦因数最小。

图3 镀液温度对铬-石墨烯复合镀层摩擦因数的影响Figure 3 Effect of bath temperature on friction coefficient of Cr-graphene composite coating

由图4可知,随镀液温度升高,所得铬-石墨烯复合镀层的磨损量增大,40 °C下所得镀层的磨损量最低。

图4 镀液温度对铬-石墨烯复合镀层磨损量的影响Figure 4 Effect of bath temperature on wear loss of Cr-graphene composite coating

由图5可知,在40 °C下所得铬-石墨烯复合镀层的磨损程度最轻,表面只有轻微的磨痕,磨损机制为正常的磨粒磨损。这是由于40 °C下所得复合镀层的显微硬度较高,其抵抗硬物压入的能力较强。温度升至45 °C时,所得铬-石墨烯复合镀层的磨损程度较40 °C下所得复合镀层高,但依旧只是轻微磨损。温度为50 °C时,所得铬-石墨烯复合镀层的磨损表面变得光滑,这就解释了为何其摩擦因数较低。温度为55 °C时,所得铬-石墨烯复合镀层的磨损表面呈现宽而深的划痕,划痕中含Fe(见图6),说明摩擦试验过程发生粘着现象,即55 °C下制备的复合镀层的磨损机制为磨粒磨损与粘着磨损并存。由于50 °C下制备的复合镀层摩擦因数最低,磨痕表面光滑,没有出现犁沟与粘着现象,因此选择复合电镀的温度为 50 °C。

图5 不同温度下所得铬-石墨烯复合镀层的磨损表面SEM照片Figure 5 SEM images of worn surfaces of Cr-graphene composite coatings prepared at different temperatures

图6 图5d中A点与B点的EDS谱图Figure 6 EDS spectra for spots A and B in Figure 5d

2.2 电流密度对铬-石墨烯复合镀层性能的影响

2.2.1 显微硬度

由图7可知,铬-石墨烯复合镀层的显微硬度随着电流密度的升高而增大。这一方面是因为随着电流密度增大,电场力增大,金属铬离子与石墨烯的沉积加速,复合镀层增厚(见图 8),其硬度测量受基底的影响减小。

图7 电流密度对铬-石墨烯复合镀层显微硬度的影响Figure 7 Effect of current density on microhardness of Cr-graphene composite coating

图8 电流密度对铬-石墨烯复合镀层厚度的影响Figure 8 Effect of current density on thickness ofCr-graphene composite coating

2.2.2 摩擦学性能

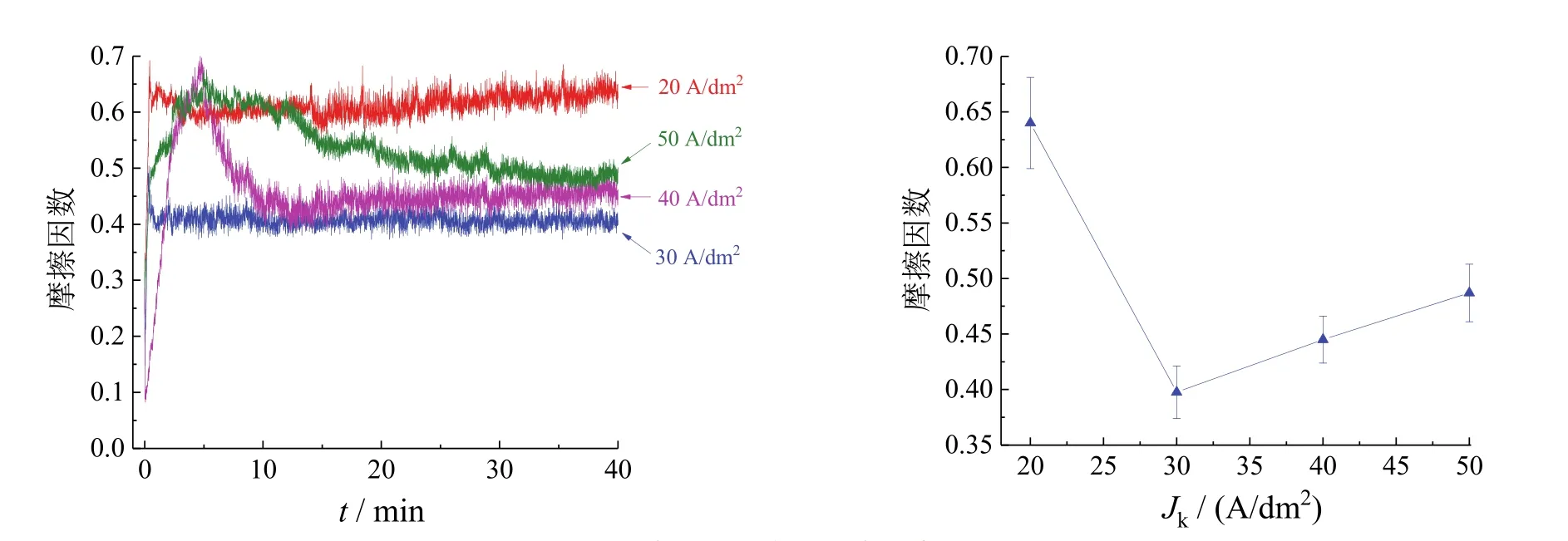

由图9可知,随着电流密度的升高,铬-石墨烯复合镀层的摩擦因数呈先减小后增大的变化趋势。电流密度为30 A/dm2时,铬-石墨烯复合镀层的摩擦因数最低。

由图10可知,随着电流密度的提高,铬-石墨烯复合镀层的磨损量减小。

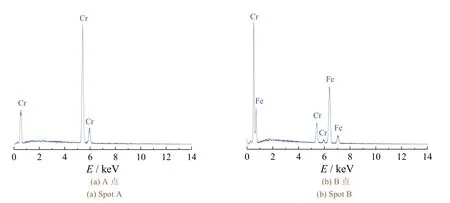

由图11可知,20 A/dm2下制备的铬-石墨烯复合镀层的磨损最严重,可能因为它的显微硬度较低。对其进行EDS分析时发现其表面含Fe(见图12),表明发生了粘着磨损。另外其犁沟明显,表明发生了磨粒磨损。在电流密度30 A/dm2下制备的铬-石墨烯复合镀层的磨痕表面比较光滑,犁沟现象与粘着现象消失。在电流密度40 A/dm2下制备的铬-石墨烯复合镀层的磨损程度较轻,磨损量较低,表面与30 A/dm2下制备的复合镀层相比更粗糙,进入稳定磨损期用时较长(见图9),摩擦因数较高。当电流密度为50 A/dm2时,铬-石墨烯复合镀层表面轻微磨损,磨损量最低。与40 A/dm2下制备的复合镀层相比,50 A/dm2下制备的复合镀层晶粒粗大,表面更粗糙,摩擦因数更大,进入稳定磨损期用时更长(见图9)。由于30 A/dm2下制备的复合镀层的摩擦因数最低,磨痕表面光滑,没出现犁沟现象与粘着现象,因此选择复合电镀的电流密度为30 A/dm2。

图9 电流密度对铬-石墨烯复合镀层摩擦因数的影响Figure 9 Effect of current density on friction coefficient of Cr-graphene composite coating

图10 电流密度对铬-石墨烯复合镀层磨损量的影响Figure 10 Effect of current density on wear loss of Cr-graphene composite coating

图11 不同电流密度下所得铬-石墨烯复合镀层的磨损表面SEM照片Figure 11 SEM images of worn surfaces of Cr-graphene composite coatings prepared at different current densities

2.3 最佳温度与电流密度条件下所得复合镀层的外观和表面形貌

2.3.1 外观

由图13可知,复合镀层表面平整均匀,没有出现起皮、剥落、漏镀、烧焦等不良现象。

图12 图11a中A点与B点的EDS谱图Figure 12 EDS spectra for spots A and B in Figure 11a

2.3.2 微观形貌

由图14可知,铬-石墨烯复合镀层表面较平整,有明显的裂纹,这主要是因为在电镀过程中存在析氢现象,镀层的内应力过大。复合镀层中还存在有别于基质铬镀层的黑色物质。对黑色和非黑色区域进行EDS分析(见图15)发现,黑色区域的C峰非常强,表明石墨烯与铬成功实现了共沉积。

图13 铬-石墨烯复合镀层的外观Figure 13 Appearance of Cr-graphene composite coating

图14 铬-石墨烯复合镀层的SEM照片Figure 14 SEM image of Cr-graphene composite coating

图15 图14中A点与B点的EDS谱图Figure 15 EDS spectra for spots A and B in Figure 14

3 结论

(1) 随着温度从40 °C升高到55 °C,铬-石墨烯复合镀层的显微硬度与磨损量减小,摩擦因数先减小后增大。

(2) 随着电流密度从20 A/dm2升高到50 A/dm2,铬-石墨烯复合镀层的显微硬度升高,磨损量减小,摩擦因数先减小后增大。

(3) 综合考虑铬-石墨烯复合镀层的摩擦因数、磨损量和表面粗糙度,确定复合电镀的最佳温度和电流密度分别为50 °C和30 A/dm2。该工艺下所得复合镀层表面平整均匀,摩擦磨损性能好。

[1] LIU B, ZENG Z X, LIN Y M.Mechanical properties of hard Cr-MWNT composite coatings [J].Surface and Coatings Technology, 2009, 203 (23):3610-3613.

[2] 何昭明.紧固件表面电镀铬工艺及性能研究[D].沈阳: 沈阳工业大学, 2016.

[3] 冯辉, 张勇, 张林森.电镀理论与工艺[M].北京: 化工工业出版社, 2008: 149.

[4] HUANG C A, LIN W, LIAO M J.The electrochemical behaviour of the bright chromium deposits plated with direct- and pulse-current in 1M H2SO4[J].Corrosion Science, 2006, 48 (2): 460-471.

[5] LINDSAY J H.Decorative and hard chromium plating [J].Plating and Surface Finishing, 2002, 89 (8): 27-29.

[6] LEE C G, WEI X D, KYSAR J W, et al.Measurement of the elastic properties and intrinsic strength of monolayer graphene [J].Science, 2008, 321 (5887):385-388.

[7] BALANDIN A A, GHOSH S, BAO W Z, et al.Superior thermal conductivity of single-layer graphene [J].Nano Letters, 2008, 8 (3): 902-907.

[8] ZHANG Y B, TAN T W, STORMER H L, et al.Experimental observation of the quantum Hall effect and Berry's phase in graphene [J].Nature, 2005, 438 (7065):201-204.

[9] 周千广.新型铜/石墨烯导电滑环的载流摩擦磨损研究[D].上海: 东华大学, 2016.

[10] 金永学, 刘晓国.石墨烯的表面改性及其在涂层中的应用[J].电镀与涂饰, 2018, 37 (2): 67-71.

[11] ALGUL H, TOKUR M, OZCAN S, et al.The effect of graphene content and sliding speed on the wear mechanism of nickel-graphene nanocomposites [J].Applied Surface Science, 2015, 359: 340-348.

[12] PRAVEEN KUMAR C M P, VENKATESHA T V, SHABADI R.Preparation and corrosion behavior of Ni and Ni-graphene composite coatings [J].Materials Research Bulletin, 2013, 48 (4): 1477-1483.

[13] 安茂忠.电镀理论与技术[M].哈尔滨: 哈尔滨工业大学出版社, 2004: 150-151.