铝阳极化黑色染液中铝离子含量与添补染料浓度的关系

2018-06-30江富诚苏逸焕张政乾林舜得

江富诚,苏逸焕,张政乾*,林舜得

(台湾永光化学工业股份有限公司,台湾 桃园 33759)

铝阳极化染色为近几年来在各项工艺品中最常应用的技术之一,举凡生活中所用的 3C产品,自行车与汽机车零组件,建筑用材,仪器设备等皆可见到。而铝阳极化染色工艺中,除了阳极氧化槽维护外,染色槽的维护更是重要,染液的pH、外来离子含量等对产品质量的影响甚巨。

在铝阳极化产业里,黑色是使用时间最长的色系,因此本研究针对黑色染液中铝离子含量对铝阳极化染色的影响原因进行探讨,以Al2(SO4)3作为铝离子来源,并将染料浓度纳入考虑,经由测色仪检测其上色力度,使用统计分析软件JMP找出相关性,以找出上色力度与添补浓度的关系。

1 实验

1.1 材料

试片:1050 型铝片(40 mm × 50 mm × 0.5 mm)。

药剂:NaOH,Na2CO3,H2SO4(98%),Al2(SO4)3·(14~18)H2O,Z701 封孔剂。

染料:EVERANOD BLACK SL-01。

1.2 装置

直流电源整流器:Human DC power supply特规,30 V,20 A。

冷却水循环装置:胜兴仪器P-20,控制范围0~30 °C。

恒温槽:DENG YONG G-20,控制范围 30~99 °C。

电子天平:Precisa XS 625M,精度0.1 mg。

测色仪:X-rite Ci7800,大测量孔径(LAV),公式CMC(2.00:1)。

胶体电位检测仪:MütekTMPCD-05。

电感耦合等离子体发射光谱仪(ICP-OES):PerkinElmer Optima 5300DV,铝的检测极限为0.1 ng/g。

紫外−可见分光光度计(UV-Vis):SHIMADZU UV-1800型。

1.3 工艺

1.3.1 前处理

(1) 碱洗:将铝片浸泡于55 °C的40%(质量分数)的NaOH 10 g/L + Na2CO320 g/L溶液中脱脂3 min,然后水洗。

(2) 酸中和:室温下浸泡在20%(质量分数)的HNO3溶液中30 s,然后水洗。

1.3.2 阳极化处理

将前处理后的铝片置于20 °C的20%(质量分数)H2SO4溶液中,在电流密度1.3 A/dm2下阳极氧化30 min,然后水洗。

1.3.3 染色

将阳极化后的铝片浸泡在55 °C的染液(染料质量浓度为1、2、3、4或5 g/L)中3 min,然后水洗。

1.3.4 封孔处理

将染色后的阳极化铝片浸泡于70 °C的5 g/L Z701封孔剂溶液中10 min,水洗后在90 °C烘干10 min。

1.3.5 分析与表征

在 D65光源下使用测色仪测定上色力度[1],即样品吸收率与标准品(无添加铝离子时染出的试样)吸收率之比(以百分数来表示)。根据上色力度,利用JMP统计软件找出相关性并作趋势判定。

采用紫外−可见分光光度计测定染液的吸光度。采用胶体电位检测仪来检测染料分子的胶体电位(ζ)。

2 结果与讨论

2.1 铝离子添加量试验

在染料质量浓度1 g/L的条件下,考察了染液中不同铝离子添加量对染液的吸光度、胶体电位和上色力度的影响,然后进行相关性分析,结果见表1、表2和图1。

表1 不同铝离子质量浓度下1 g/L染液的吸光度、胶体电位和上色力度Table 1 Absorptance, electrokinetic potential, and dyeing strength of the 1 g/L dyestuff solution with different mass concentrations of aluminum ions

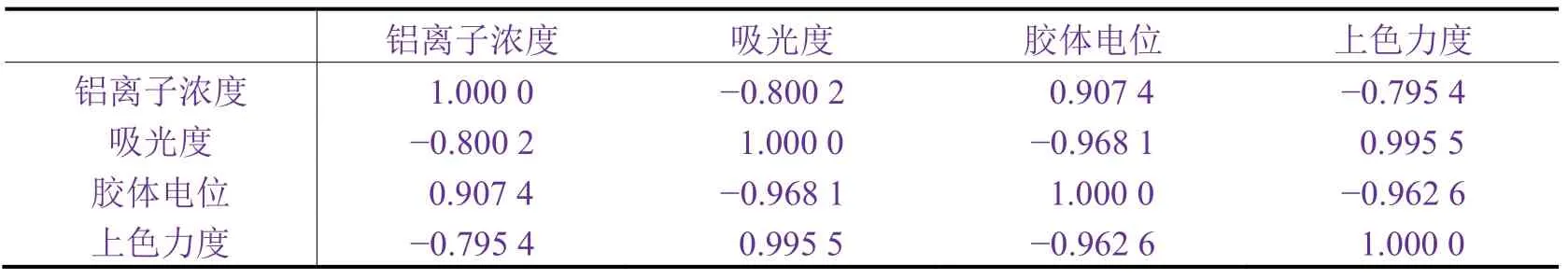

表2 各因子与上色力度的相关性Table 2 Correlation between each factor and dyeing strength

从表2和图1可以看出,每个因子皆与上色力度有相关性,染液的吸光度与上色力度呈现高度正相关,铝离子质量浓度及胶体电位则与上色力度高度负相关。由此可以得到以下几点结论:

(1) 染液中铝离子增多会造成其吸光度下降,而吸光度越低,上色力度就越小。这与文献[2]的结论一致。染液中添加铝离子会影响上色力度的原因在于一般铝阳极化染色用的染料分子本身含有许多阴离子基团,因此像铝离子这样带三价正电且电荷密度高的阳离子一旦进入染液中,染料分子就很容易因正负电相吸引而沉淀,导致染液浓度降低。

(2) 铝离子的添加量与胶体电位虽呈现高度正相关,事实上却是造成了胶体电位的减小(由较高的负值变为较低的负值),越负表示所需电荷越多,结合力越强。这也证实了以上推论。

(3) 当铝离子超过30 mg/L时,染液的吸光度与铝离子30 mg/L时相比并不是小很多,但已无上色力度,说明此时染液虽有颜色,但是不具有染色力。这与生产中遇到的黑色染液长时间使用后看上去还是黑,却无法有效上色的情况吻合。该现象应与上述胶体电位的变化有关。

图1 JMP软件给出的各因子与上色力度的相关性分析结果Figure 1 Results of analysis on correlation between each factor and dyeing strength by JMP software

2.2 铝离子添加量对不同质量浓度的染液上色力度的影响

由表1可知,染料质量浓度为1 g/L时,添加10 mg/L的铝离子对上色力度没有造成影响,但是到了30 mg/L时会明显不上色(见图2)。由此推测,在不同质量浓度的黑色染液中添加不同质量浓度的铝离子会对上色力度有不同的影响。于是进一步做实验予以验证,结果见表3。铝离子添加量对上色力度的影响随染料质量浓度升高而降低。这主要是因为染料质量浓度提高后,染液中染料分子变多,染液的胶体电位本身变高,当添加相同质量浓度的铝离子时,胶体电位降低的幅度便没那么大。

图2 1 g/L染液中添加不同质量浓度的铝离子时的染色情况Figure 2 Photos showing the dyed workpieces obtained in 1 g/L dyestuff solution with different mass concentrations ofaluminum ions

表3 不同质量浓度的染液中添加不同质量浓度的铝离子后的上色力度Table 3 Dyeing strength of the solution with different mass concentrations of dyestuff and aluminum ions

比较表4与表1的数据可以发现,染料质量浓度为4~5 g/L时添加100 mg/L铝离子后,其胶体电位介于−205~−298 mV之间,而染料质量浓度为1 g/L时添加30 mg/L铝离子后纵然胶体电位更高(−372 mV),上色力度却明显不及。其主要原因在于相同体积下高浓度染液中的染料分子数量高于低浓度染液,而上色力度与染料分子数量有密切的关系,因此造成了高浓度染液的胶体电位虽较低,但上色力度较高的情况。

表4 不同质量浓度的染液中添加不同质量浓度的铝离子后的胶体电位Table 4 Electrokinetic potential of the solution with different mass concentrations of dyestuff and aluminum ions

2.3 上色力度与染料及铝离子质量浓度的关系

根据表5所示的染料质量浓度、铝离子质量浓度与上色力度的关系,用JMP软件来确认实验的可信度,结果见图3和表6。

表5 不同染液质量浓度下添加不同质量浓度的铝离子浓度后的上色力度Table 5 Dyeing strength of the solution with different mass concentrations of dyestuff and aluminum ions

图3 上色力度预测值与实测值的对比Figure 3 Comparison between predicted and measured dyeing strengths

表6 回归分析结果Table 6 Result of regression analysis

经由JMP软件分析得到该试验的R2约为0.97,证实该实验组具有良好的可信度。得到如下上色力度Sd(%)预估方程式:

式中最后一项11.6是该方程式标准偏差(5.8)的2倍,其正负表示值域范围,通常不予考虑。

以染料质量浓度3 g/L和铝离子质量浓度30 mg/L为例,代入式(1)所计算的结果是48.810 8 ± 11.6,即由方程式预估的上色力度约为48.81%。该结果与表5中实测45.17%之间的差距可接受。

在黑色染液长期使用过程中,染料浓度可按紫外−可见分光光度法检测,而上色力度可用测色仪来判定。如此便可利用此方程推断出染液中铝离子的浓度,并根据客户需求初步得到是否需要更换槽液的依据。另外,该方程也可用于黑色染液铝离子积存浓度的现场管理,以及解决现场添补染料时机不准的棘手问题,让质量管控更加严谨,从而提高产品良率。由表5可知,在染料质量浓度为5 g/L的情况下,当染液中铝离子为50 mg/L时,上色力度为84.05%,建议添加染料或是更换部分染液以降低铝离子浓度来达到上色力度的要求。

3 结论

铝阳极化黑色染液长期使用会有铝离子积存的问题,而以往染料的添补仅是根据经验或是吸光度来进行处理,而本文提供了一个新的染料质量浓度、铝离子质量浓度与上色力度的关系式来协助现场管理,不但可以解决现场添补染料的难题,而且提供了相较于以往现场仅能通过将槽液送测来得知铝离子浓度更为方便与快速的预估方式。尽管各铝阳极化厂的阳极化与染色的条件不尽相同,对上色力度的允收规定也不同,但仍可遵循本文提供的方法,建立合适的预估方程式,期许可以提供给现场操作人员更有效、更经济的作业模式。

[1] 徐捷, 兰为军.铝和铝合金的阳极氧化与染色[M].北京: 化学工业出版社, 2010: 35.

[2] 林忠达, 江富诚, 张政乾, 等.铝离子对铝阳极氧化膜染色的影响[J].电镀与涂饰, 2016, 35 (3): 141-144.