Al-Si合金熔渣精炼过程中Al和B在渣金两相间的迁移与分配规律

2018-06-29孙丽媛谢克强马文会钱伟涛

葛 治,王 志,孙丽媛,谢克强,马文会,钱伟涛

Al-Si合金熔渣精炼过程中Al和B在渣金两相间的迁移与分配规律

葛 治1, 2,王 志2,孙丽媛2,谢克强1,马文会1,钱伟涛1

(1.昆明理工大学冶 金与能源工程学院,昆明 650093;2. 中国科学院过程工程研究所,绿色过程与工程重点实验室,湿法冶金清洁生产技术国家工程实验室,北京 100190)

在1500 ℃下将Al-Si合金与CaO-SiO2-Al2O3熔渣混合精炼,考察了渣金比、精炼时间对体系中元素Al和B在渣金两相间分配的影响,并解析了这两种元素的迁移过程。结果表明:熔渣40%CaO-40%SiO2-20%Al2O3和60%Al-Si合金在渣金质量比为5时,精炼硅中B含量由302.74×10−6降至23.37×10−6。元素Al和B在渣金两相间的迁移规律基本一致,呈现出明显的阶段性特征。合金中Al元素在精炼10 min内相间迁移最为剧烈,Al的转化率达到96.52%,剩余少量Al以Al-Si相或Al-Si-Ca相存在于硅晶界处;而B元素在精炼30 min内向渣中迁移效果最为显著,迁移比分别为12.32、10.96,继续延长时间二者含量均变化缓慢。Al元素的氧化会改变精炼渣的组成,精炼相同时间时,随渣中(CaO+Al2O3)/(SiO2)值增大,精炼硅中B含量呈先下降后上升的趋势,B含量在(CaO+Al2O3)/(SiO2)值1.24附近有最小值8.01×10−6,此时B的迁移比达到37.80。

铝硅合金;B;造渣精炼;迁移;分配

高纯硅是光电转换的重要材料,目前全球约80%的太阳能级硅主要依靠改良西门子法工艺制备。但此工艺存在流程长、成本高、污染严重[1−2]等问题在很大程度上限制了太阳能的广泛利用。为了能更加绿色、高效地获得太阳能级硅,近些年来,冶金法[3−5]因其低成本、低能耗、低污染等优点开始受到国内外科研工作者的关注。在冶金法制备高纯硅的过程中,金属杂质依靠定向凝固[6−9]、酸洗[10−12]等手段可以实现有效去除,但杂质B元素因其特殊的物理性质而去除效果不佳,成为了限制冶金法制备高纯硅工艺推广的重要瓶颈。产生该现象的主要原因在于:1) B在硅熔体中的分凝系数大(0.8)[13],熔点和沸点高达2300 ℃和3658 ℃;2) 在硅熔体中B含量少,组元活度低;3) 硅熔体中B主要以固溶形式存在,酸洗、定向凝固等方式对B元素的脱除效果甚微。

造渣精炼[14−17]被认为是一种有效除硼方法,其通过渣剂对B的氧化,使硅溶体中的B转变成硼的氧化物进入到渣中,从而达到除硼的目的。其除硼反应如式(1)所示。LUO等[18]研究了不同渣系的除硼效果,其中CaO-SiO2-Al2O3渣在1823 K、渣硅比为0.1时有最佳除硼率为86.67%;WU等[19]研究了K2CO3-CaO-SiO2渣,在1823 K、渣硅比为1时除硼率为91.82%。在实验以及实际生产中为改善造渣精炼的除硼效果,往往需要增大渣金比,但在提高效率的同时却造成大量废渣亟需二次综合利用等问题[20]。

合金熔析精炼[21−25],作为另外一种能有效去除硅熔体中B杂质的方法,其利用合金在凝固过程中,硅晶体优先结晶析出,硅熔体中杂质元素由于在固体硅中的溶解度小而留在液态合金熔剂中或沉积在合金的晶界处,从而达到提纯硅晶体的目的。

目前,Al、Sn、Fe和Cu等金属作为熔析剂已经被科研工作者所关注。中科院过程工程研究所针对Al和Sn作为熔析剂开展了一系列的研究工作并取得了一定的研究成果。胡磊等[26]采用Sn-Si和Al-Si两步熔析精炼其除硼率达到了97.7%;杜冰等[27]采用Sn-Si合金与CaO-SiO2-Al2O3熔渣混合精炼的方法其最高除硼率达到了93.3%,但都存在溶剂分离困难以及合金熔剂再利用的问题。JUNEJA等[28]采用直接酸洗的办法分离合金熔剂与硅,虽然该方法能够实现大部分合金熔剂的分离,但酸液消耗量大,且合金熔剂损失量也大,因而导致生产成本的增加和资源的浪费。

本文作者提出以Al-Si合金熔剂和CaO-SiO2-Al2O3熔渣为原料进行混合精炼制备高纯硅的新思路,旨在解决造渣精炼和合金熔析精炼过程废渣剂与废合金的二次综合利用问题。由于在Al-Si合金中Al、B被氧化转移至熔渣中的同时,熔渣中Si被部分还原并转移至合金中,因此,分别研究了渣金比、精炼时间和不同渣剂组成对体系中关键元素Al和B在渣金两相间迁移与分配的影响规律,并解析了元素Al和B的氧化迁移过程与机理。

1 实验

1.1 实验方法

实验中所用的硅均为掺B约300×10−6的高硼硅,经ICP-OES分析后的实际B含量为302.74×10−6。将此硅料与铝粉以预定的组成在1500 ℃下恒温1 h预熔成铝硅合金。实验所用CaO-SiO2-Al2O3渣用称重法配成预定的组分。同时,为了使渣系成分尽量均匀,减少成分偏析,配好的渣经混匀后在1500 ℃马弗炉内进行预熔,经水淬后,干燥破碎成小颗粒以便后续实验使用。将预熔后的铝硅合金与渣料按一定的比例放入尺寸为外径40 mm×内径30 mm×高70 mm的石墨坩埚中,置于感应炉内,在高纯氩气保护下,加热至1500 ℃恒温一定时间。精炼后的样品,经切割破碎后即可得到产物合金。

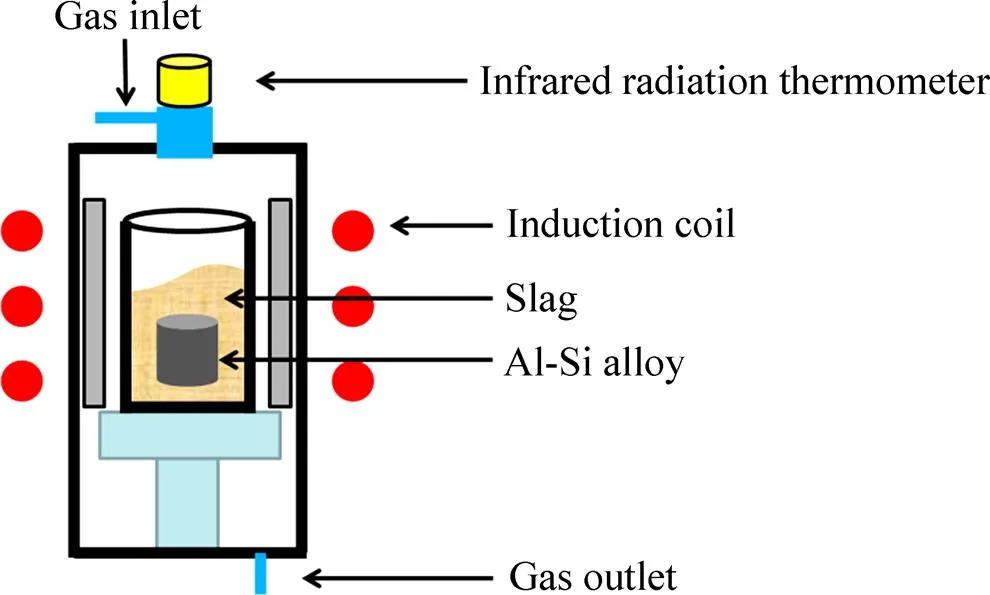

1.2 实验设备与分析仪器

所用实验设备与分析仪器如下:高频感应炉(苏克塞斯(长沙)成套设备有限公司,如图1所示);高温马弗炉(洛阳鲁威窑炉有限公司);电子探针(JXA−8230,日本电子株式会社JEOL);多功能切割机(SYJ−200,沈阳科晶科学仪器有限公司);电感耦合等离子体光谱仪(ICPA 6300,美国Thermo Scientific);X射线荧光光谱仪(AXIOS-MAX, PANalytical B.V.)。

1.3 物理量定义及数据处理

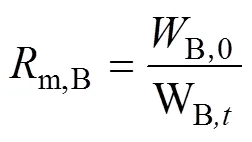

为了准确表征精炼过程中B和Al元素的变化迁移程度,定义了如下物理量。

图1 高频感应炉示意图

B元素的迁移比(Migration ratio)表示如下:

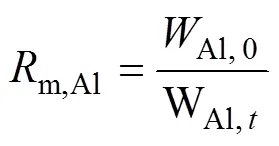

Al元素的迁移比表示如下:

式中:Al,0表示合金中Al的质量分数;Al,t表示精炼后合金中Al的质量分数。

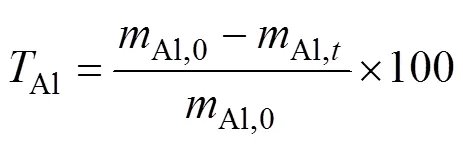

实验中Al的转化率表示如下:

式中:Al,0表示原料合金中Al的初始质量,g;Al,t表示精炼后合金中Al的质量,g。

2 结果与讨论

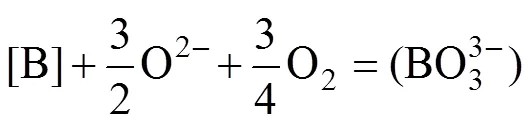

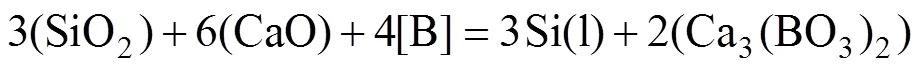

从热力学角度分析,在CaO-SiO2基渣系中,B的氧化反应方程如下:

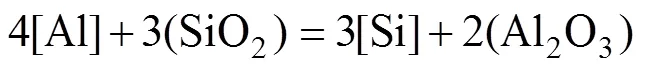

Al与B为同族元素,它们在化学性质上有一定的相似性,且Al比B的还原性更强。本实验中,Al主要与渣系中的SiO2反应,转变成Al2O3,其氧化还原反应方程如下:

由反应式(5)、(6)的标准吉布斯自由能可知, 1500 ℃时上述两个反应都满足热力学条件。为了尽可能地降低产物硅中元素Al和B的含量得到高纯硅,需保证渣中含有足量SiO2(以60%Al-Si合金与含40%SiO2渣为例,按化学当量计算可以得到该体系最小的理论渣金比应为2.5)参与元素Al和B的氧化反应,从而促使二者最大限度的从硅相中迁移至渣相。

2.1 渣金比对Al、B元素在渣金两相分配的影响

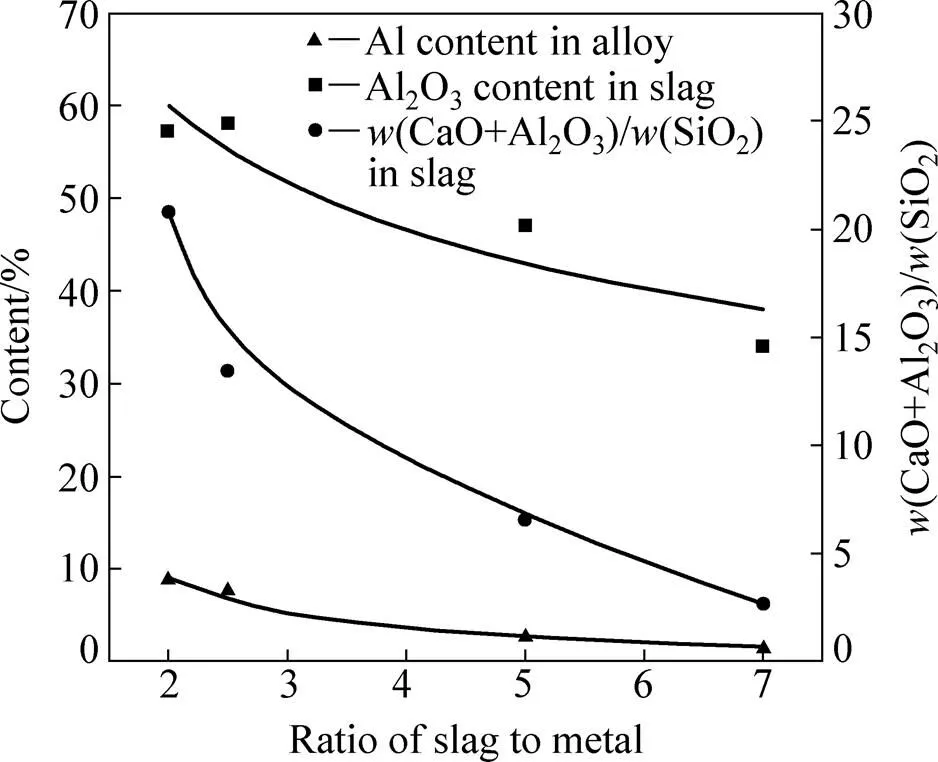

为了研究渣金比对Al、B元素在渣金两相间的分配影响。本实验采用40%CaO-40%SiO2-20%Al2O3渣和60%Al-Si合金作为研究体系,精炼时间2 h,精炼温度1500 ℃,改变渣金比,合金中Al以及渣中Al2O3含量与渣金比的关系如图2所示。由图2可以知,随渣金比增大,合金中的Al含量呈下降趋势。渣金比为2时,合金中的Al含量由初始含量60%降至8.83%,其迁移比为6.80。继续增大渣金比,当渣金比增至5时,合金中Al含量降至2.58%。根据HSC软件计算得到1500 ℃反应(6)的平衡常数值为2.13×106,可知理论上Al几乎能够被完全转化。故渣中含有足量SiO2时,热力学上对铝转化的限制极小。

图2 1500 ℃渣金比对合金中Al及渣中Al2O3含量、精炼后w(CaO+Al2O3)/w(SiO2)值的影响

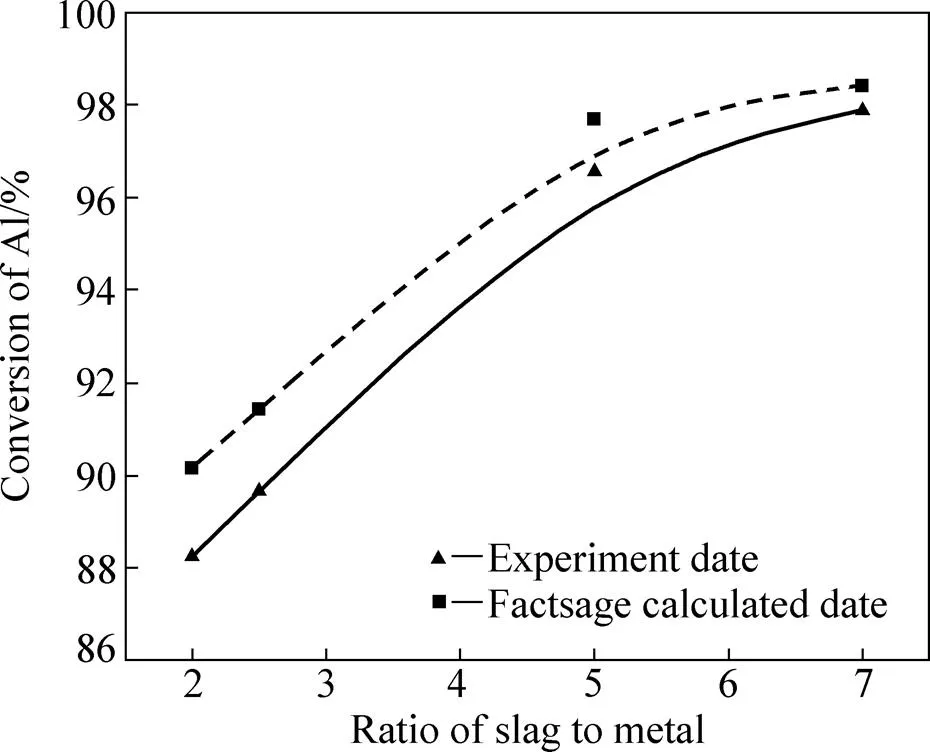

根据反应前后合金中Al含量的质量变化,可以计算得到Al转化率与渣金比的关系,如图3所示。对比Al转化率实验值(图中实线)与利用Factsage软件计算值(图中虚线)可以看出,实验结果与理论计算结果变化趋势一致,均随渣金比的增加而增大。其原因是随渣金比增大,渣中SiO2质量随之增加,扩散至渣金界面处SiO2的含量升高,利于Al与SiO2的反应进行。当渣金比增大至5时,Al转化率能够达到96.52%,此时大部分Al元素已经从合金中迁移进入渣相。

图3 1500 ℃渣金比对Al转化率的影响

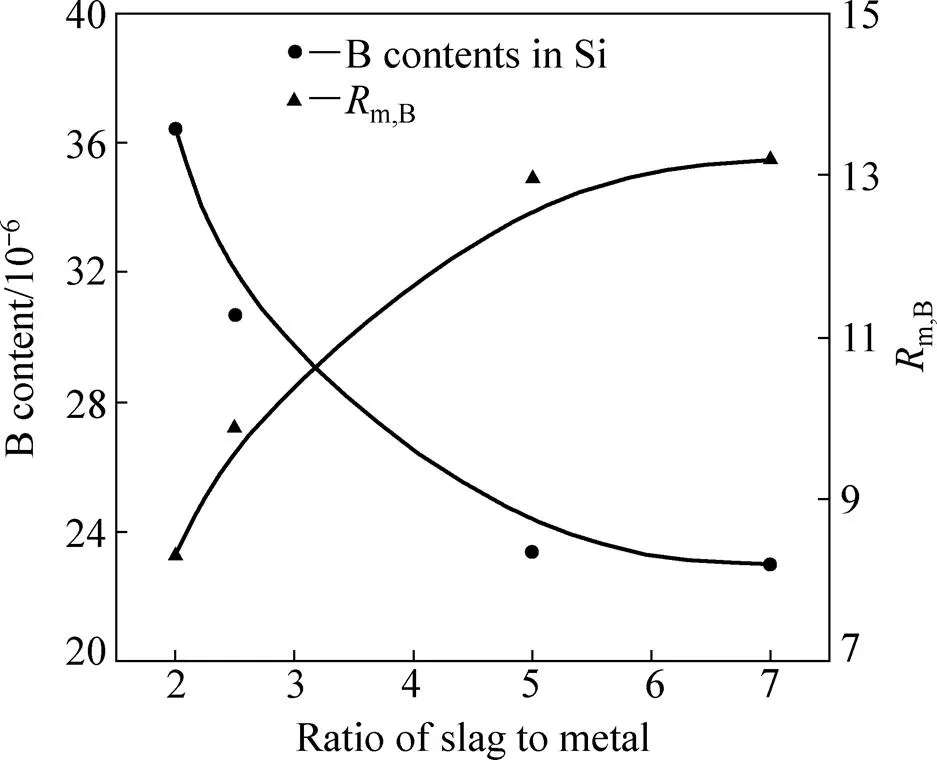

图4所示为精炼硅中B含量及其迁移比与渣金比的关系。由图4可知,精炼硅中B含量随渣金比的增大而降低,B元素迁移比则随渣金比的增大而增大。在渣金比小于5时,B含量降低的最为明显。当渣金比增至5时,B含量降至23.37×10−6,此时,B的迁移比为12.95。之后继续增大渣金比,B含量未发生明显变化。根据造渣精炼除B的研究可知,熔渣的氧势对B的迁移至关重要。在一定范围内,熔渣中提供自由氧(O)的SiO2含量越高,熔渣氧势越大,硅熔体中的B越容易被氧化成B2O3进入到渣中。在渣金比较小时,渣中大部分SiO2主要与还原性强的Al反应,只有少部分的SiO2参与B的氧化,此时在渣金界面处主要是Al元素发生迁移运动。随着渣金比的增大,Al元素的迁移逐步趋于平衡状态,此时渣中方有足够的SiO2提供氧势来保证B的氧化,从而促使B元素继续由合金向渣系迁移。当渣金比由2增至5时,检测得到精炼后渣系中SiO2的含量由4.59%升至13.24%。精炼硅中B含量则由36.43×10−6降至 23.37×10−6。此后继续增大渣金比,精炼硅中B含量基本保持不变。

图4 渣金比对精炼硅中B含量及其迁移比的影响

2.2 精炼时间对Al、B元素迁移分配的影响

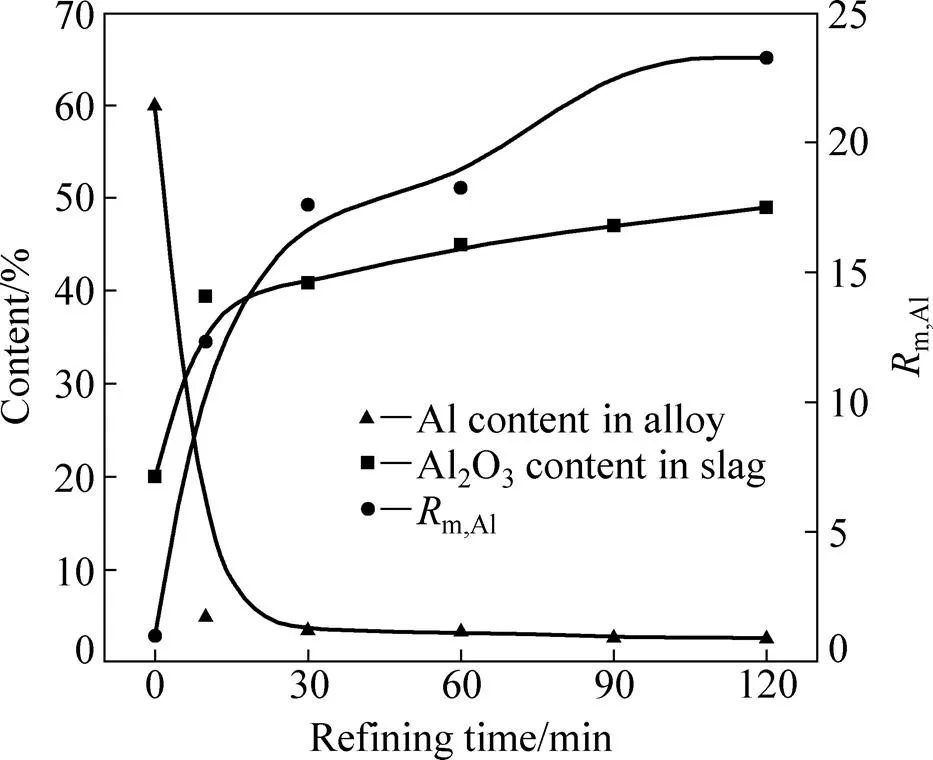

为了研究精炼时间对铝硅合金中元素Al和B迁移与分配的影响,采用40%CaO-40%SiO2-20%Al2O3渣和60%Al-Si合金作为研究对象,精炼温度1500 ℃,渣金比为5。合金中Al含量、渣中Al2O3含量以及Al元素迁移比随精炼时间的关系如图5所示,从图中Al含量和Al2O3含量的变化趋势可知:随精炼时间延长,Al元素不断由合金向渣中迁移,导致合金中Al含量不断下降,渣中Al2O3含量不断上升。与之对应的合金中Al元素的迁移比也在不断增大。在1500 ℃下恒温10 min,合金中Al含量由初始的60%下降至4.87%,迁移比达到12.32,说明在此过程中,Al元素的迁移变化十分明显,渣金界面处元素迁移交换最为剧烈。

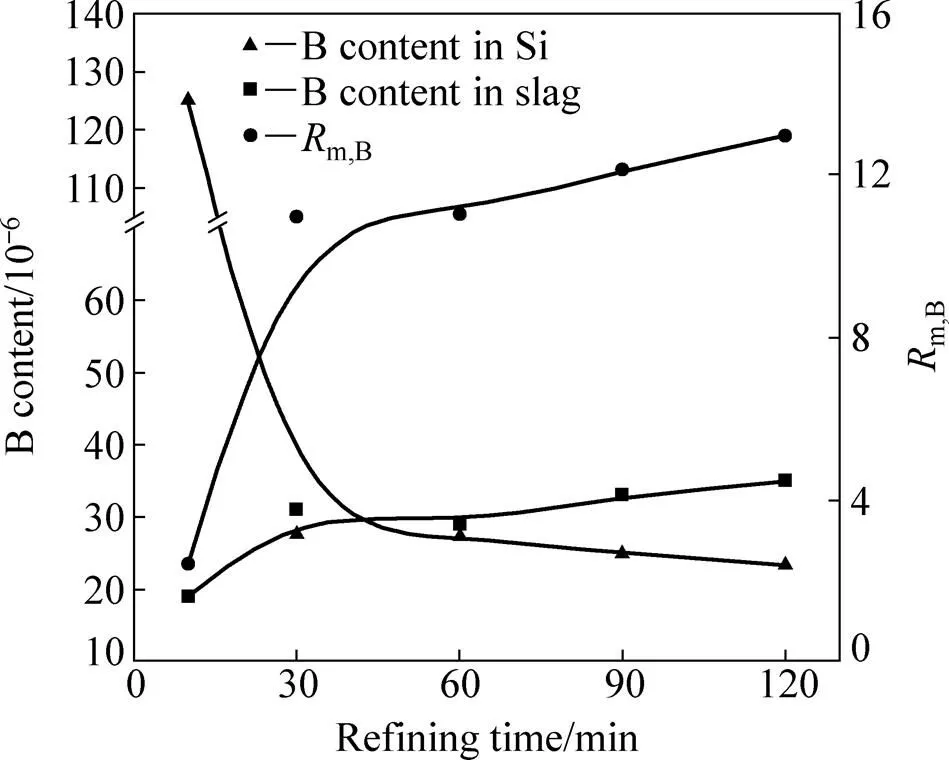

图6所示为精炼硅与渣中B含量以及B元素迁移比随精炼时间的关系。由图6可知,随精炼时间的延长,精炼硅中B含量逐渐降低,渣中B含量随之升高,与之对应B元素的迁移比也呈上升趋势,说明在此过程中B元素发生由硅熔体向渣中的迁移运动。在升温至1500 ℃并且恒温30 min期间内,B含量的变化幅度最为显著,硅熔体中B含量由初始值302.74×10−6降至27.63×10−6,B元素迁移比达到10.96。

图5 1500 ℃合金中Al含量和渣中Al2O3含量及Al元素迁移比随精炼时间的关系

图6 1500 ℃精炼硅和渣中 B含量以及B元素迁移比随精炼时间的关系

对比图5和6可知,合金中Al与精炼硅中B含量均随精炼时间的延长逐渐降低,在90 min后该降低趋势趋于平缓,此后继续延长精炼时间对Al和B元素的迁移效果作用不明显,反而会增加精炼产生的能耗以及对设备的负担。从动力学角度考虑,随精炼时间延长,硅熔体中的B和Al含量逐渐降低,导致其与渣金反应界面的浓度梯度减小,传质速率下降。

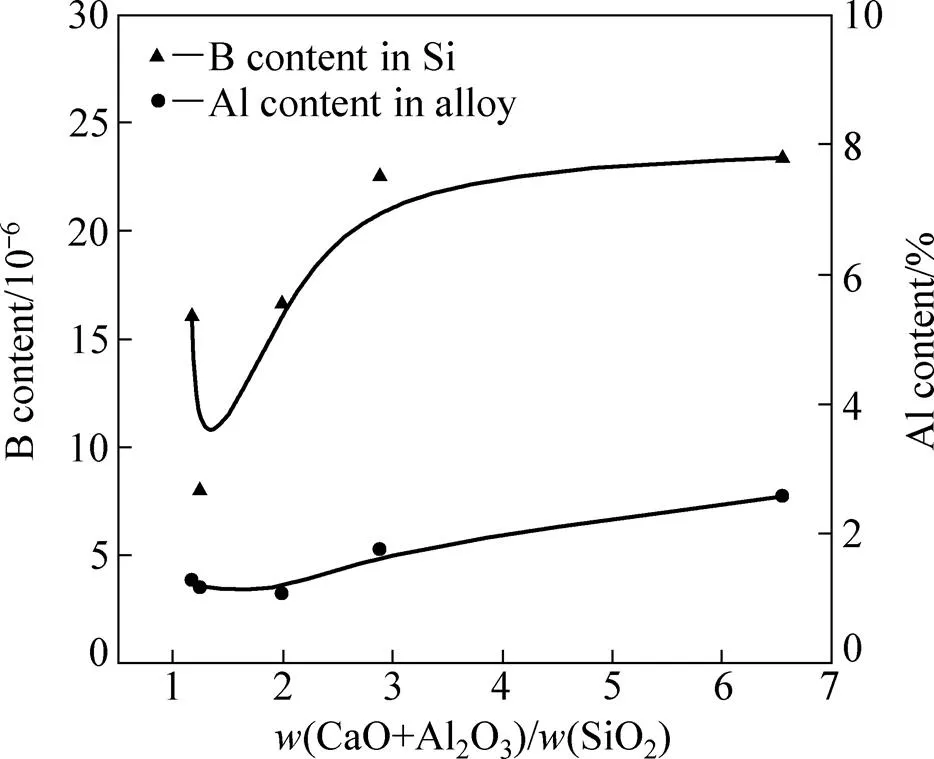

随精炼时间的延长,合金中的Al不断向渣中迁移,导致在精炼过程中渣系组分不断改变。结合反应式(6)可知,固定初始渣组成随着精炼时间的延长渣中(CaO+Al2O3)/(SiO2)值呈上升趋势。精炼硅中B含量以及合金中Al含量与经不同精炼时间后渣中(CaO+Al2O3)/(SiO2)值的关系如图7所示。由图7可知,在(CaO+Al2O3)/(SiO2)值小于3.5时,随(CaO+Al2O3)/(SiO2)值增大,精炼硅中B与合金中Al含量均急剧下降。此后,(CaO+Al2O3)/(SiO2)值继续增大时,B与Al含量变化较小。

2.3 Al元素迁移对B元素迁移的影响

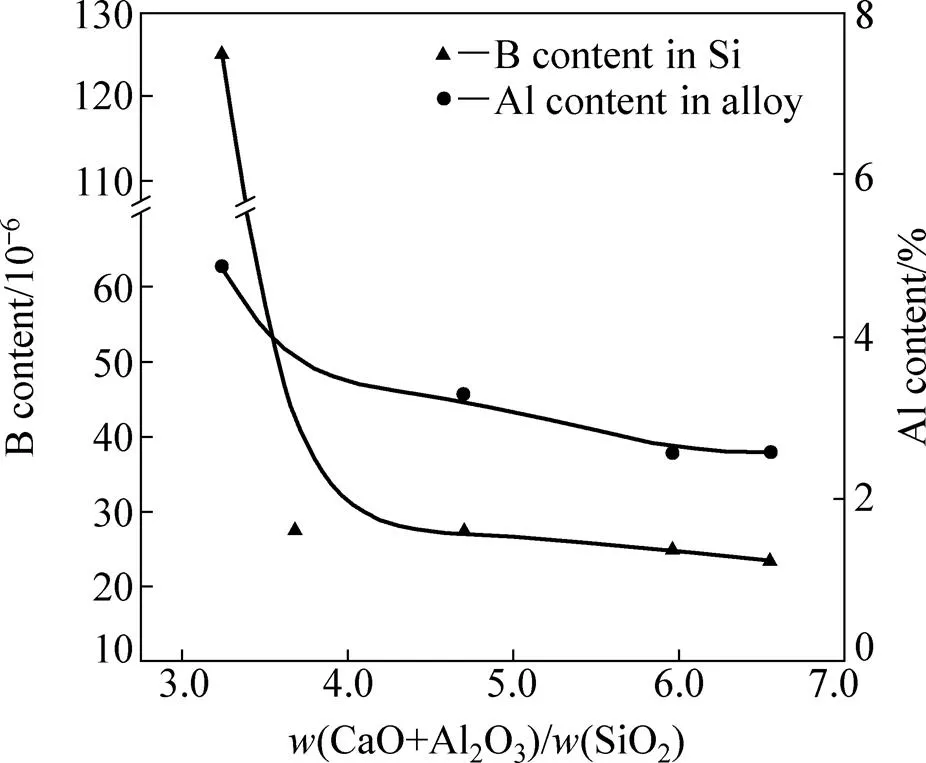

在该变碱度体系中,为了进一步研究Al元素迁移对B元素迁移的影响规律,在1500 ℃下,固定合金初始成分为60%Al-Si,渣金比为5,精炼时间为2 h,改变初始渣组成,考察Al元素的迁移对B元素迁移的影响研究。渣的初始组成分及精炼前后渣系的(CaO+Al2O3)/(SiO2)值变化如表1所示。精炼硅中B含量、合金中Al含量与精炼后渣中(CaO+Al2O3)/(SiO2)值的关系如图8所示。结合图8和表1可知,随渣中初始(CaO+Al2O3)/(SiO2)值增大,精炼后各组合金中Al含量差异不明显,均在1.5%左右,说明当初始渣中SiO2过量时,合金中的Al元素基本能够被氧化并以Al2O3形式迁移进入渣相。此外,由于初始渣中各组分含量不同,Al元素的迁移对渣系碱度和氧势的调节程度会有所差异,从而导致B在渣金界面的迁移程度不同。由图8可知,精炼硅中B含量随渣中(CaO+Al2O3)/(SiO2)值呈先下降后上升的趋势。B含量在(CaO+Al2O3)/(SiO2)值为1.24附近时有最小值8.01×10−6,此时最大B元素迁移比为37.80。

图7 1500 ℃时B和Al含量与经不同时间精炼后渣中w(CaO+Al2O3)/w(SiO2)值的关系

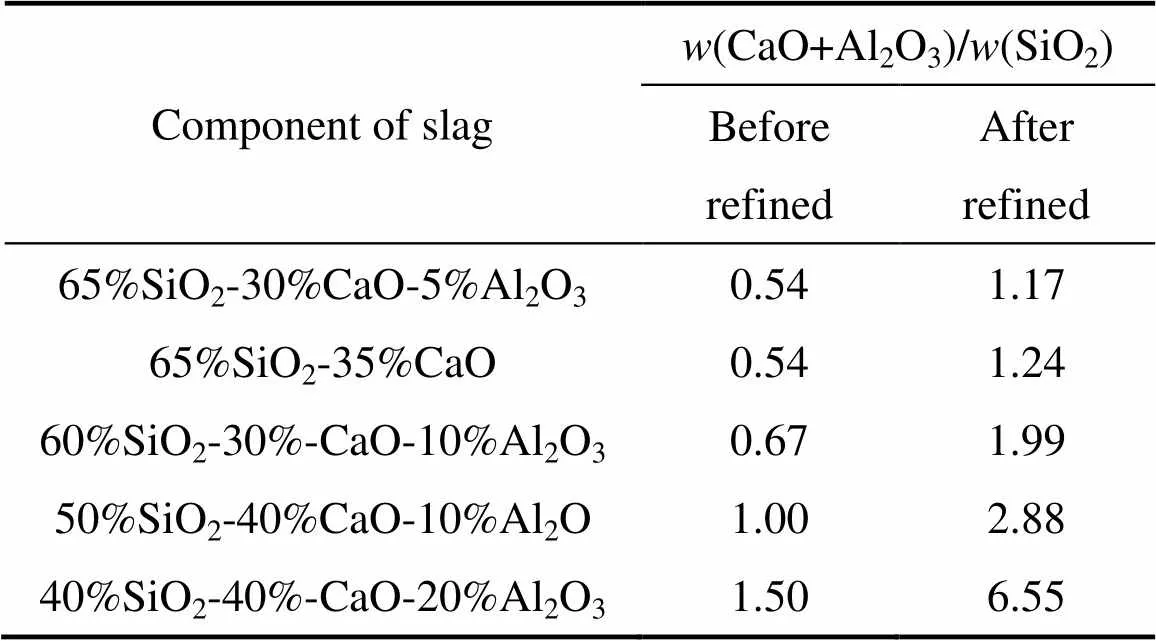

表1 1500 ℃精炼2 h前后渣中w(CaO+Al2O3)/w(SiO2)值变化

图8 1500 ℃精炼硅中B含量、合金中Al含量与精炼后渣中w(CaO+Al2O3)/w(SiO2)的关系

对比图7和8结果可知,当精炼后渣中(CaO+Al2O3)/(SiO2)值大于3后,两者B含量变化呈现出相反的变化趋势。在图7中,精炼硅中B含量随(CaO+Al2O3)/(SiO2)值增大而降低,而在图8中,精炼硅中B含量呈升高趋势。其主要是因为当(CaO+Al2O3)/(SiO2)值相同时,图7与图8中精炼硅在精炼时间上存在差异。当(CaO+Al2O3)/(SiO2)值均为3.24时,图7中精炼时间为0.1 h,精炼硅中B含量为125.03×10−6;图8中精炼时间为2 h,精炼硅中B含量为21.43×10−6,二者B含量相差较大,达到了103.60×10−6。当(CaO+Al2O3)/(SiO2)值为6时,图7中精炼时间为1.5h,精炼硅中B含量为24.47×10−6;图8精炼时间为2 h,精炼硅中B含量为 23.11×10−6,此时二者的B含量之差仅为1.36×10−6。该结果同时也说明B元素在硅熔体与渣金界面处的迁移扩散很有可能是限制冶金法除B的关键性环节。

2.4 元素铝和硼迁移过程表征及机理分析

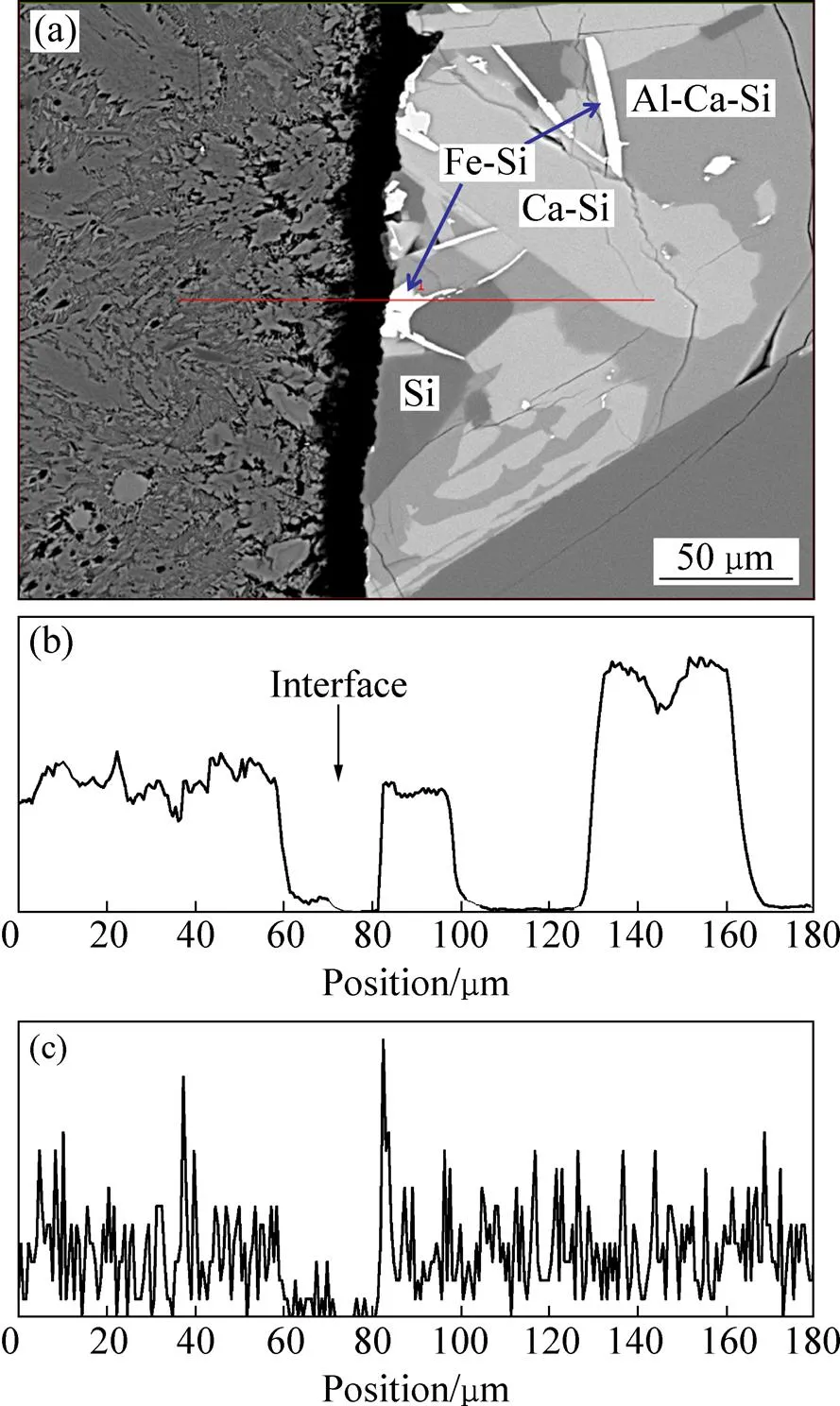

为了进一步探明元素Al和B在精炼时的迁移过程,利用电子探针(EPMA)对精炼后样品进行分析。图9(a)所示为精炼后渣金界面处EPMA图,图9(b)所示为元素Al和B在渣金界面处线扫描图。由渣金界面附近处的线扫描图可知,在合金相中,B元素含量分布比较平均,而在靠近渣金界面处,B含量有明显升高趋势。说明在精炼过程中元素B发生由合金内部向渣金界面处的迁移运动,从而在渣金界面处出现B含量升高的现象。界面处的硼被渣系氧化成硼的氧化物呈酸性,与碱性氧化物CaO结合迁移进入到渣相中,故在线扫结果的渣相中也发现较多的B元素。

由图9(a)和(b)可知,精炼后合金中Al元素基本由合金迁移至渣相中,剩余少量铝元素以Al-Si相或Al-Si-Ca相存在于硅晶界处,后期通过酸洗能够实现有效去除。

图9 产物的渣金界面处形貌图和元素Al和B在渣金界面处EPMA线扫描图

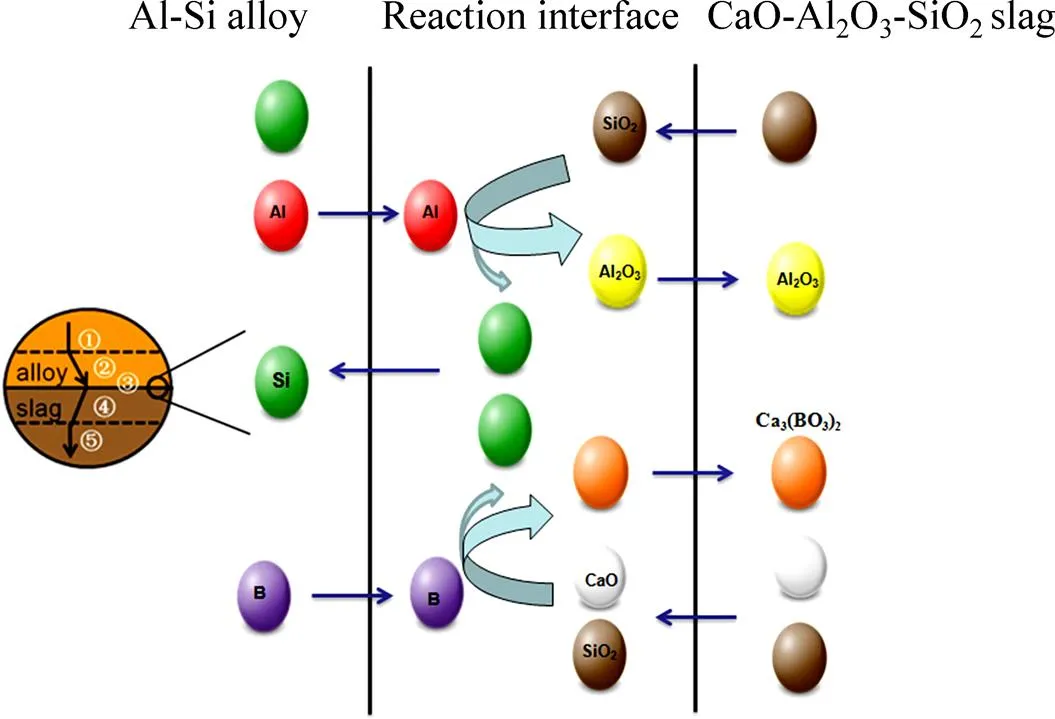

综合元素Al和B在渣金相里面的分布情况以及二者在体系中经历的反应历程,获得了该体系中元素Al和B在渣金反应界面处的迁移机理如图10所示。合金中的Al原子向反应界面处迁移与渣相中迁移过来的SiO2分子在反应界面处发生碰撞并反应,生成的硅进入合金相中,使得硅的产量增加,而Al2O3则进入渣相。Al元素的这种短程无序,长程有序运动,会使得在合金相和渣相之间产生定向的原子迁移,从而增大硅中杂质元素与渣系的接触机会。而且铝热还原反应为剧烈放热反应,会产生局部过热现象,为界面层其他反应的进行创造有利条件。精炼过程中B元素的迁移主要经历了如下几个过程:1) 合金硅中B杂质在浓度梯度和电磁搅拌作用下,从熔体中扩散到近两相界面处;2) 近两相界面处B杂质越过合金相界面到达两相界面处;3) 在两相界面处B杂质与渣系发生氧化反应,生成硼氧化物;4) 生成的硼氧化物穿过渣相界面进入渣相;5) 穿过渣相界面的硼氧化物进一步扩散至渣系中,形成更加稳定的硼酸盐状态。此外,B与Al为同族元素,二者在结构和性质上有许多相似之处,Al元素的迁移在一定程度上会带动B元素的运动,从而提高B的迁移效果。

图10 渣金反应界面元素迁移过程原理图

3 结论

1) 利用Factsage软件模拟计算与实验结果相结合,得到40%CaO-40% SiO2-20%Al2O3渣和60%Al-Si合金体系的最佳渣金比为5,此时合金中Al的转化率达到96.52%,硅熔体中B含量由302.74×10−6降至23.37×10−6,此后增大渣金比Al和B的迁移变化均不明显;

2) 随精炼时间延长,元素Al和B均不断由合金相向渣相迁移。Al元素在精炼10 min内迁移运动最为剧烈,迁移比达到12.32;B元素在精炼30 min内迁移运动最为显著,迁移比达到10.96。精炼90 min后,合金中Al元素含量由初始的60%降至2.56%,B元素由初始302.74×10−6降至24.96×10−6。此后,继续延长精炼时间,合金中元素Al和B的含量变化均不明显;

3) Al元素的迁移会影响渣的组成,改变渣的碱度与氧势,从而影响B元素的迁移。随精炼后渣中(CaO+Al2O3)/(SiO2)值增大,精炼硅中B含量呈先下降后上升的趋势,B含量在(CaO+Al2O3)/(SiO2)值1.24附近有最小值8.01×10−6,此时B的迁移比为37.80;

4) 解析了Al-Si合金和CaO-SiO2-Al2O3渣体系中元素Al和B的迁移过程与机理。

[1] PEZZINI S. Towards solar grade silicon: Challenges and benefits for low cost photovoltaics[J]. Solar Energy Materials and Solar Cells, 2010, 94(9): 1528−1533.

[2] 温 雅, 胡仰栋, 单廷亮. 改良西门子法多晶硅生产中分离工艺的改进[J]. 化学工业与工程, 2008, 25(2): 154−159. WEN Ya, HU Yang-dong, SHAN Ting-liang. Improvements of separating process in polycrystalline Si production by modified Siemens arts and crafts[J]. Chemical Industry and Engineering, 2008, 25(2): 154−159.

[3] 龙桂华, 吴 彬, 韩 松, 邱克强. 太阳能级多晶硅生产技术发展现状及展望[J]. 中国有色金属报, 2008, 18(1): 386−392. LONG Gui-hua, WU Bin, HAN Song, QIU Ke-qiang. Development status and prospect of solar grade silicon production technology[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 386−392.

[4] YUGE N, ABE M, HANAZAWA K, BABA H, NAKAMURA N, KATO Y, SAKAGUCHI Y, HIWASA S, ARATANI F. Purification of metallurgical-grade silicon up to solar grade[J]. Progress in Photovoltaics: Research and Applications, 2001, 9(3): 203−209.

[5] JOJNSTON M D, KHAJAVI L T, Li M, SOKHANVARAN S, BARATI M. High-temperature refining of metallurgical-grade silicon: A review[J]. JOM, 2012, 64(8): 935−945.

[6] 巫 剑, 王 志, 胡晓军, 郭占成, 范占军, 谢永龙. Si-Sn合金精炼-定向凝固过程硅的分离和提纯[J]. 中国有色金属学报, 2014, 24(7): 1871−1877. WU Jian, WANG Zhi,HU Xiao-jun, GUO Zhan-cheng, FAN Zhan-jun, XIE Yong-long. Separation and purification of silicon by combined Si-Sn alloy refining and directional solidification process[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1871−1877.

[7] ARAFUNE K, OHISHI E, SAI H, OHSHITA Y, YAMAGUCHI M. Directional solidification of polycrystalline silicon ingots by successive relaxation of supercooling method[J]. Journal of Crystal Growth, 2007, 308(1): 5−9.

[8] 李亚琼, 张立峰, 马玉升. 凝固精炼, 造渣精炼提纯冶金硅的研究进展[J]. 功能材料, 2017, 48(3): 3028−3034.LI Ya-qiong, ZHANG Li-feng, MA Yu-shen. Recent developments in metallurgical grade silicon purification by solidification refining and slag refining process[J]. Journal of Functional Materials, 2017, 48(3): 3028−3034.

[9] SUN J, JIE J C, ZOU Q, GUO L L, CAO Z Q, WANG T M, LI T J. Boron removal from molten silicon using CaO-SiO2-BaO-CaF2slag[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(12): 3299−3304.

[10] SAKATA T, MIKI T, MORITA K. Removal of iron and titanium in poly-crystalline silicon by acid leaching[J]. Journal-Japan Institute of Metals, 2002, 66(5): 459−465.

[11] 李成义, 赵立新, 王 志, 郭占成, 王永刚. 酸洗去除冶金硅中典型杂质[J]. 中国有色金属学报, 2011, 21(8): 1988−1996. LI Cheng-yi, ZHAO Li-xin, WANG Zhi, GUO Zhan-cheng, WANG Yong-gang. Removal of representative impurities from metallurgical grade silicon by acid leaching[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(8): 1988−1996.

[12] ZHANG H, WANG Z, MA W, XIE K Q, HU L. Chemical cracking effect of aqua regia on the purification of metallurgical-grade silicon[J]. Industrial & Engineering Chemistry Research, 2013, 52(22): 7289−7296.

[13] KHATTAK C P, JOYCE D B, SCHMID F.A simple process to remove boron from metallurgical grade silicon[J]. Solar Energy Materials and Solar Cells, 2002, 74(1): 77−89.

[14] LI M, UTIGARD T, BARATI M. Removal of boron and phosphorus from silicon using CaO-SiO2-Na2O-Al2O3flux[J]. Metallurgical and Materials Transactions B, 2014, 45(1): 221−228.

[15] CAI Jing, LI J T, CHEN W H, CHEN C, LUO X T.Boron removal from metallurgical silicon using CaO-SiO2-CaF2slags[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1402−1406.

[16] SAFARIAN J,TRANELL G, TANGSTAD M. Boron removal from silicon by CaO-Na2O-SiO2ternary slag[J]. Metallurgical and Materials Transactions E, 2015, 2(2): 109−118.

[17] JUNGE J, MOOM B M, SEOK S H, MIN D J.The mechanism of boron removal in the CaO-SiO2-Al2O3slag system for SoG-Si[J]. Energy, 2014, 66: 35−40.

[18] LUO D W, LIU N M, LU Y P, ZHANG G L, LI T J. Removal of boron from metallurgical grade silicon by electromagnetic induction slag melting[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1178−1184.

[19] LI Y L, WU J J, MA W H, YANG B. Boron removal from metallurgical grade silicon using a refining technique of calcium silicate molten slag containing potassium carbonate[J]. Silicon, 2014, 7(3): 247−252.

[20] 谢永龙, 盛之林, 范占军. 冶金法制备太阳能级多晶硅技术进展[J]. 材料导报: 纳米与新材料专辑, 2015, 29(1): 163−167. XIE Yong-long, SHENG Zhi-lin, FAN Zhan-jun. Technical progress for preparing solar grade silicon using metallurgical route[J]. Material Guide: Nanoscale and New Materials Album, 2015, 29(1): 163−167.

[21] KHAJAVI L T, MORITA K, YOSHIKAWA T, BARATI M. Removal of boron from silicon by solvent refining using ferrosilicon alloys[J]. Metallurgical and Materials Transactions B, 2014, 46(2): 615−620.

[22] MA X D, LEI Y, YOSHIKAWA T, ZHAO B, MORITA K. Effect of solidification conditions on the silicon growth and refining using Si-Sn melt[J]. Journal of Crystal Growth, 2015, 430: 98−102.

[23] MITRASINOVIC A M, UTIGARD T A. Refining silicon for solar cell application by copper alloying[J]. Silicon, 2009, 1(4): 239−248.

[24] YOSHIKAWA T, MORITA K. Removal of B from Si by solidification refining with Si-Al melts[J]. Metallurgical and Materials Transactions B, 2005, 36(6): 731−736.

[25] GUMASTE J L, MOHANTY B C, GALGALI R K, SYAMAPRASAD B B, SINGH S K, JENA P K. Solvent refining of metallurgical grade silicon[J]. Solar Energy Materials, 1987, 16(4): 289−296.

[26] HU L, WANG Z, GONG X Z, ZHANG H. Impurities removal from Metallurgical-Grade Silicon by combined Sn-Si and Al-Si refining processes[J]. Metallurgical and Materials Transactions B, 2013, 44(4): 828−836.

[27] 杜 冰, 王 志, 孙丽媛, 马文会, 葛 治, 陈 杭. 复合熔析精炼去除工业硅中的非金属杂质硼[J]. 过程工程学报, 2015, 15(3): 393−399. DU Bing, WANG Zhi, SUN Li-yuan, MA Wen-hui, GE Zhi,CHEN Hang. Research on removal of boron impurity from metallurgical grade silicon by composite solvent refining[J]. Journal of Process Engineering, 2015, 15(3): 393−399.

[28] JUNEJA J M, MUKHERJEE T K. A study of the purification of metallurgical grade silicon[J]. Hydrometallurgy, 1986, 16(1): 69−75.

[29] JOHNSTON M D, BARATI M. Effect of slag basicity and oxygen potential on the distribution of boron and phosphorus between slag and silicon[J]. Journal of Non-Crystalline Solids, 2011, 357(3): 970−975.

[30] JOHNSTON M D, BARATI M. Distribution of impurity elements in slag–silicon equilibria for oxidative refining of metallurgical silicon for solar cell applications[J]. Solar Energy Materials and Solar Cells, 2010, 94(12): 2085−2090.

Migration and distribution of Al and B between slag andmetal phasein process of Al-Si alloy slag refining

GE Zhi1, 2, WANG Zhi2, SUN Li-yuan2, XIE Ke-qiang1, MA Wen-hui1, QIAN Wei-tao1

(1. Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kuming 650093, China;2. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,Key Laboratory of Green Process and Engineering, Institute of Process Engineering,Chinese Academy of Sciences, Beijing 100190, China)

Al-Si alloy and CaO-SiO2-Al2O3slag were mixed and refined at 1500 ℃. The effects of ratio of slag to metal, refining time on the distribution of Al and B in the system between the slag and metal phase were investigated. Also, the migration process of Al and B in the system was analyzed. The results show that, the B content in the refining Si decreases from 302.74×10−6to 23.37×10−6, when the ratio of 40%CaO-40%SiO2-20%Al2O3slag to 60% Al-Si alloy is 5. The migration patterns between the slag and metal phase of Al and B are almost the same, both of which change with stages. For Al, it is the most violent in the first 10 min, the transformation rate of Al reaches up to 96.52%, and the remaining amount of aluminum exists at the silicon grain boundary in the form of Al-Si phase or Al-Si-Ca phase. While for B, the most violent migration into slag happens in the first 30 min. And their migration ratios (m) are 12.32 and 10.96, respectively. Further increasing time will only bring a slow change of their content. The refining slag is changed by the oxadation of Al, and Al content will be enhanced with the increase of(CaO+Al2O3)/(SiO2) under the same refining time. However, B content decreases at first and then increases, whose minimum value is 8.01×10−6when(CaO+Al2O3)/(SiO2) is 1.24, and now the migration ratio of B is 37.80.

Al-Si alloy; boron; slag refining; migration; distribution

Projects(51422405, 51404229) supported by the National Natural Science Foundation of China

2016-03-02;

2018-01-19

WANG Zhi; Tel: +86-10-82544818; E-mail: zwang@ipe.ac.cn

国家自然科学基金资助项目(51422405,51404229)

2016-03-02;

2018-01-19

王 志,研究员,博士;电话:010-82544818;E-mail:zwang@ipe.ac.cn

10.19476/j.ysxb.1004.0609.2018.05.18

1004-0609(2018)-05-1016-08

TF114

A

(编辑 何学锋)