溅射能量对WC/a-C:H薄膜结构与性能的影响

2018-06-29孙尚琪王永欣王立平薛群基

孙尚琪,刘 翔,王永欣,王立平,薛群基

溅射能量对WC/a-C:H薄膜结构与性能的影响

孙尚琪1, 2,刘 翔1,王永欣2,王立平2,薛群基2

(1. 昆明理工大学 材料科学与工程学院,昆明 650093;2. 中国科学院 宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,宁波 315201)

为探究溅射能量对WC/a-C:H薄膜结构与性能的影响,并讨论WC掺杂对a-C:H薄膜的影响。通过非平衡磁控溅射+等离子体增强化学气相沉积法(UBMS+PACVD),以WC靶作为溅射靶,C2H2为反应气体,通过调制溅射靶电流,在316不锈钢基体上制备WC/a-C:H系列薄膜。用场发射电镜、透射电镜、X射线衍射仪、XPS、拉曼光谱等对薄膜的微观结构和成分进行表征,用划痕仪、纳米硬度仪测试了薄膜的力学性能,用多功能摩擦机对薄膜的摩擦学性能进行分析。结果表明:WC主要以-WC1−x纳米晶的形式均匀分布在非晶碳中,随着溅射靶电流的上升,薄膜中W含量和膜基结合力呈上升趋势,在11A时上升至21.9%(摩尔分数)和18.6 N,而D/G比值和硬度逐渐降低至0.55和11 GPa。溅射靶电流为4 A时,WC/a-C:H薄膜表现出较好的磨损性能,摩擦因数低至0.15,磨损率为5.38×10−7 mm3/(N∙m)。

溅射靶电流;WC/a-C:H薄膜;摩擦磨损

作为碳材料的一员,类金刚石碳基薄膜(DLC)以其优异的摩擦学、力学性能、耐腐蚀性能已经在相关领域开展了工业应用,市场潜力巨大[1−2]。然而其在高速、重载及高温等苛刻工况下易发生开裂、剥落、摩擦因数升高而使薄膜润滑防护失效,严重影响到设备的服役寿命[3−4]。

研究表明,过渡金属W及其碳化物掺杂进DLC薄膜[5],以WC或W2C纳米晶的形式均匀分布在薄膜中不仅能够有效地缓解DLC薄膜的内应力,而且减少了C的配位原子数[6−8]。C配位原子数的减少和局部C原子密度的降低导致DLC薄膜中sp2杂化键含量上升,尽管削弱了薄膜的硬度,却有利于薄膜的应力释放,提升薄膜耐磨耐腐蚀性能,降低磨损,已经广泛应用于发动机、航天零部件、刀具等[9−11]。

ABAD等[9]和CHOI等[10]讨论了结构、晶相、a-C含量和部分力学性能之间的相关性,KALIN[8]和PU等[6]研究了WC相对结构、力学性能和高温摩擦学行为的影响。GUBISCHA等[12]使用磁控溅射方法制备了WC/a-C薄膜,并和WC/a-C:H薄膜进行了结构和性能的对比研究。但是制备手段的差异性以及薄膜在制备过程中参数的改变对薄膜结构和性能的影响也是明显的。使用UBMS+PACVD法制备WC/a-C:H薄膜和探究沉积参数对其结构性能的研究相对较少,并且对于a-C:H薄膜的WC掺杂的研究对a-C:H薄膜的广泛应用具有重要的意义。

本文作者利用UBMS+PACVD技术[13−15]制备WC/a-C:H系列薄膜,研究溅射靶电流对薄膜微观结构、物相组成、膜基结合力、硬度等基础性能的影响,并在大气环境下进行摩擦实验,研究溅射靶电流对薄膜摩擦磨损性能的影响,为进一步优化WC/a-C:H薄膜工艺提供指导。

1 实验

1.1 样品制备

实验选用316不锈钢(30 mm×20 mm×2 mm)和抛光的单晶硅片(100)作为衬底材料,为缓解薄膜内应力,采用Cr→WC→WC/a-C:H的梯度结构进行沉积。利用Hauzer公司生产的Flexcoat−850磁控溅射沉积系统,通过离化C2H2(PACVD)和共溅WC靶(UBMS)制备WC/a-C:H薄膜。衬底材料经过丙酮、酒精、去离子水分别超声清洗15 min后用N2吹干放入腔体,抽真空至4.0×10−3 mm。通过离子源激发Ar+刻蚀衬底材料表面40 min,清除衬底材料表面的氧化层与附着物。靶材采用WC拼接靶,气体使用高纯C2H2,在100 V偏压下通过等离子体离化C2H2气体和Ar溅射WC靶制备WC/a-C:H薄膜。通过改变WC靶的溅射靶电流,获得4组不同电流的WC/a-C:H薄膜。为了对比WC掺杂薄膜性能,沉积了纯DLC薄膜样品进行对比,纯DLC样品记为S1,厚度约为0.8 μm;不同溅射靶电流为4 A、7 A、9 A和11 A的样品分别记为S2、 S3、S4和S5,具体试验工艺参数见表1。

表1 WC/a-C:H薄膜的沉积工艺

1.2 结构与性能表征

采用HITACHI−S4800场发射扫描电镜(FESEM)对Si(100)衬底沉积样品进行截面形貌观察,WC/a-C:H薄膜的物相结构利用共聚焦显微拉曼光谱仪(Renishaw in Via Reflex) 和 X 射线衍射仪(D8 ADVANCE)进行分析,其中拉曼测试的激发器波长为 532 nm,扫描范围为 900~1900 cm−1;XRD采用Cu靶K射线(=0.154 nm,40 kV,40 mA),扫描范围为10°~90°。通过透射电子显微镜(FEI Tecnai TF20)观察晶体结构,最小分辨率为0.23 nm。采用美国MTS公司生产的G200纳米压入仪以连续刚度法对薄膜硬度、弹性模量进行测试。其中,测试压头为Berkovich压头并配备连续测试选项,压入深度500 nm。测试时共选取样品表面6个不同区域,最后以6次有效测试结果的平均值作为薄膜的硬度与弹性模量。采用CSM Revetest划痕测试系统对薄膜的结合力进行测量,划痕针为圆锥半径0.2 mm、锥角120 °的金刚石针尖,加载范围为30 N,划痕长度为3 mm,移动速度为3 mm/min。

1.3 摩擦磨损与腐蚀性能测试

采用UMT-3MT往复式摩擦磨损试验机对涂层在大气环境中进行摩擦试验。加载载荷为5 N,频率为5 Hz,摩擦时间1 h,摩擦配副选择直径为6 mm的Si3N4陶瓷球,其硬度约为14 GPa。所有试验均在室温(20±5) ℃下进行,相对湿度为(40±10)%。磨损率测试采用表面轮廓仪(Alpha-Step IQ)测定并计算磨损体积,每道磨痕测量3次并求得平均磨损面积,并且根据公式=/()计算体磨损率。式中,为总滑移距离,为垂直方向加载力。

2 结果与讨论

2.1 物相结构分析

图1所示为DLC薄膜和不同溅射靶电流制备的WC/a-C:H薄膜的XRD谱。可以看出DLC薄膜中不存在WC的特征峰,而在WC/a-C:H薄膜中出现明显的WC衍射峰。在WC/a-C:H薄膜中并没有出现稳定的-WC相,可能是由于在沉积过程中W—C键在真空环境中被打断重新生成新相导致,取代的是在37.5 °左右的(1 1 1)面和44°左右的(2 0 0)面的-WC1−x相[12],通过标准卡片的对比,发现(2 0 0)面峰位有一定角度的右移,根据布拉格定律,当入射波长不变时,角度增加相当于片层间距减小。即沉积过程产生的内应力使片层间距减小,导致衍射峰向大角度方向偏移。

随着溅射靶电流的升高,(1 1 1)面和(2 0 0)面的衍射峰逐渐增强且表现出在(2 0 0)面的择优生长,当溅射靶电流增加到11 A时,发现(2 0 0)面的衍射峰突然变弱,说明靶电流过高时,-WC1−x相不再以(2 0 0)面择优生长。随着溅射靶电流的增加,基底峰逐渐减弱,S2、S4、S5出现Cr峰和S1出现WC的衍射峰是由于X射线能量较强,穿透薄膜照射到了Cr和WC过渡层所致。

图1 DLC薄膜和WC/a-C:H系列薄膜的XRD谱

为了分析WC/a-C:H薄膜的微观结构并确定纳米晶的尺寸和分布,进行TEM分析。图2所示为S2号样品横截面的选区电子衍射(SAED)图案和微观结构的高分辨图像。从图中可以清楚地观察到,黑色纳米晶体WC1−x(由于其较高的散射系数)嵌入在无定形碳基质中,由于该结构抑制了WC/a-C:H薄膜的柱状结构的生长,所以薄膜具有更致密的内部结构。这种结构不仅可以有效地降低膜内的应力,而且有利于改善膜的摩擦学性能。图中所选择的电子衍射环分别对应于面心立方-WC1−x的(1 1 1)面和(2 0 0)面。晶面间距分别为2.4 Å和2.1 Å。这结果与XRD分析结果高度一致,进一步证实了WC/a-C:H薄膜中的单相纳米晶-WC1−x的存在。

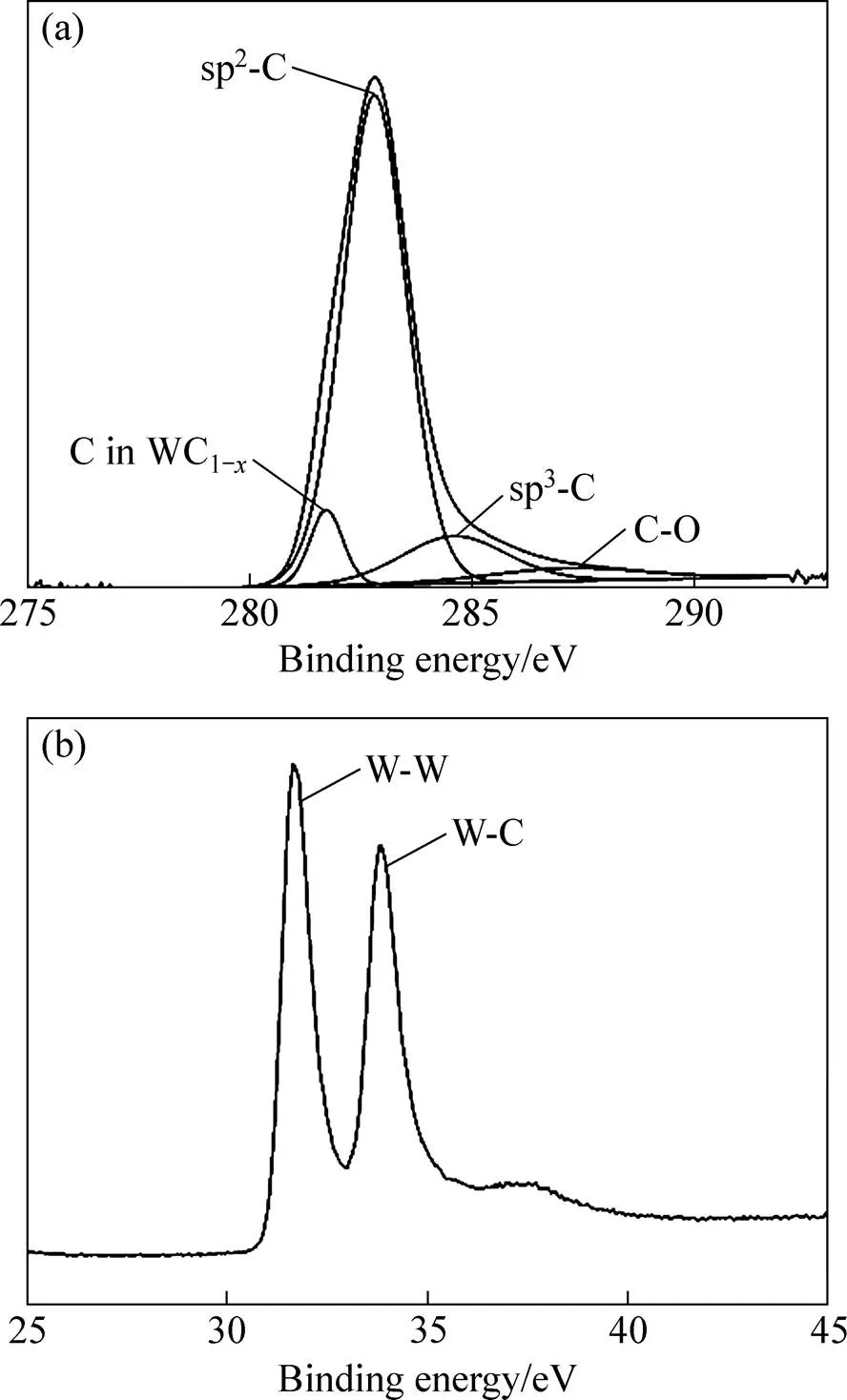

通过XPS分析WC/a-C:H薄膜的化学成分和键合结构,分别对样品的XPS谱进行拟合,得到各样品中元素的含量如表2所列,可以看到在样品中有一定的O元素的存在,这表明薄膜发生了一定的氧化。根据XRD的结果显示WC/a-C:H系列均是以-WC1−x相为主,因此选用一组样品即可了解到WC/a-C:H系列薄膜中W,C和O的键合状态。图3所示为S2号样品的C1s图和W4f图,C1s图中283.0 eV、284.2 eV、285.2 eV及 286.5 eV 的特征峰分别对应于-WC1−x相中的W—C键、sp2杂化键sp3杂化键以及C—O键,在W4f的图中也可以看到在32.0 eV和34.1 eV的特征峰分别对应W—W和W—C键[6]。因此,由sp2、sp3杂化键和W—C化合物组成的杂化碳可以在膜中形成微晶和簇,并且为薄膜提供了分散强化功能。

图2 S2号样品的截面选区电子衍射和高分辨像

表2 WC/a-C:H系列薄膜的W、C、O元素含量

图3 S2号样品的C1s和W4f 精细谱的高斯拟合谱

DLC薄膜和WC/a-C:H系列薄膜的拉曼图谱如图4所示。可以看到,WC/a-C:H系列薄膜的拉曼图谱为典型的类金刚石薄膜的拉曼特征,即在1000~1600 cm−1之间存在不对称的宽峰。利用洛伦兹函数分为两个峰,石墨结构的D峰(1350 cm−1)。和sp2碳簇的G峰(1580 cm−1)[16−17]。当溅射靶电流为4 A时,D峰最弱,G峰最强,随着溅射靶电流的上升,D峰逐渐升高,G峰逐渐降低。根据类金刚石薄膜相变的示意图模型可知: WC/a-C:H薄膜中G峰峰位降低的同时D/G升高表明薄膜内部sp3含量的减少。D/G的峰强比值可以作为估算sp3含量的参数,比值反比于sp3含量。通过计算发现,溅射靶电流在4 A时具有最低的比值(约为0.55),说明靶电流在4 A时具有最高的sp3含量,随着溅射靶电流的上升,D/G值下降,sp3含量降低。

通过对WC/a-C:H薄膜断面结构的分析不仅能够观察判断薄膜的生长方式和结构,而且能计算厚度与沉积速率,对WC/a-C:H薄膜的沉积工艺进行优化。图5所示为Si衬底上的DLC薄膜与WC/a-C:H薄膜的横截面图像。与DLC薄膜的相比,WC/a-C:H系列薄膜是典型的梯度过渡结构,设计Cr层和Cr/WC层过渡以增强WC/a-C:H薄膜与基底的黏附性,这种结构可以有效地降低内应力并提高制备过程中的结合强度[18]。图5中S2号样品WC/a-C:H层厚度为约1.14 μm,包括Cr层和Cr/WC层,随着溅射靶电流的升高,薄膜WC/a-C:H层的厚度逐渐从1.14 μm上升到了2.55 μm,表现出较高的沉积速率,是因为WC具有较高的溅射速率和UBMS+PECVD的高离化率。随着溅射靶电流的上升,柱状晶逐渐从致密态(样品S2)向疏松态(样品S3、S4、S5)转变,柱状晶变粗变大且不连续,在上断面上有一些黏附, 薄膜的致密度下降,其形成柱状晶原因是由于在生长过程中晶粒生长的择优取向或在制备过程中的随机产物,从XRD分析可以证明是前者,柱状晶越多,薄膜中的缺陷就越多而性能就越差。因此,较高的靶电流对WC/a-C:H薄膜的性能是不利的。

图5 WC/a-C:H系列薄膜的截面形貌

2.2 膜基结合力与硬度分析

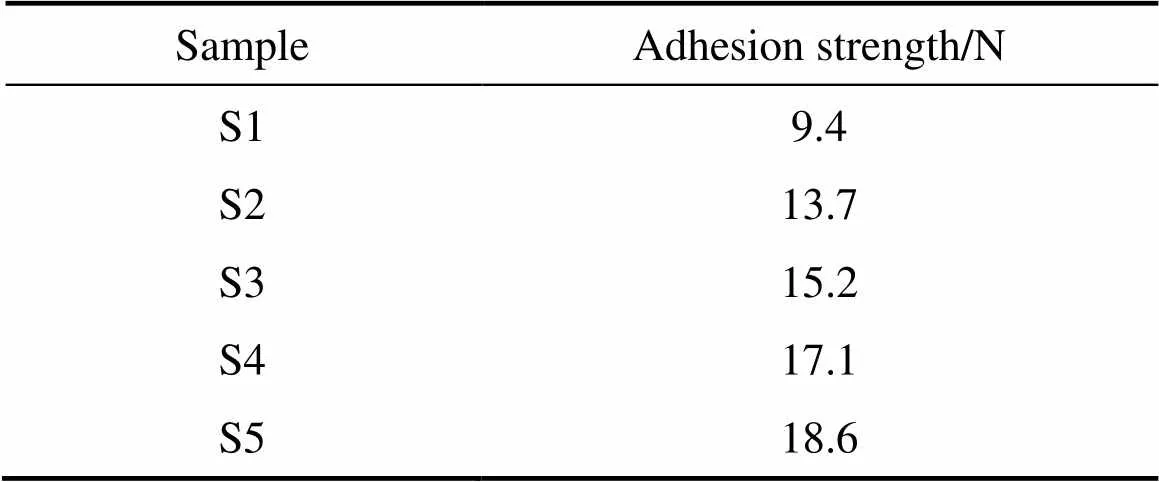

表3所列为WC/a-C:H系列薄膜的膜基结合力数据。对比发现,随着溅射靶电流的上升,薄膜的膜基结合力上升明显,是因为WC的掺杂可以在DLC薄膜中形成纳米晶,破坏了碳基网络结构,有效地降低DLC薄膜的内应力,提升其结合强度。而且UBMS+PECVD法使用C2H2作为反应气体,薄膜中含有氢原子,sp3含量相对较低,所以膜基结合力会升高,薄膜的过渡层结构为梯度结构,能够消除宏观界面,有效解决薄膜内部结构突变,使得膜基结合力有一定的增加。

表3 DLC薄膜和WC/a-C:H系列薄膜的膜基结合力

图6(a)所示为薄膜的纳米硬度()和弹性模量()图。可以看出,样品S1具有较高的纳米硬度和弹性模量,为14 GPa和302 GPa,这是因为DLC薄膜具有致密的碳基网络结构,硬度较高。随着溅射溅射靶电流的上升,薄膜的硬度和弹性模量同时降低。这是因为WC的掺杂使得降低了C的配位sp2杂化键结构中存在键强较弱的π键使得非晶碳基质的硬度降低,而sp2含量随着溅射靶电流的升高而升高,所以薄膜的纳米硬度和弹性模量逐渐减低。

图6 DLC薄膜和WC/a-C:H系列薄膜的纳米硬度、弹性模量和H/E比值

/比值是衡量薄膜变形程度的关键参数。图6(b)所示为薄膜的/比值,可以看到DLC薄膜具有超低的/比值0.046,说明其抗变形能力和抗表面损伤能力较差,随着溅射靶电流的上升,薄膜的/比值呈现与硬度和弹性模量相同的变化趋势,S2具有最高/比值为0.092,因此S2薄膜具有较好的断裂韧性和表面抗损伤性能,是优异的摩擦性能的保证[19]。

2.3 摩擦磨损性能

图7所示为WC/a-C:H系列薄膜与Si3N4磨球对磨的摩擦曲线、摩擦因数和磨损率图。从图8中可以看出,当溅射靶电流为4 A时,其摩擦因数(0.15)与DLC薄膜的摩擦因数接近。在摩擦过程中,经过700 s左右的磨合期后,摩擦趋于平稳,7 A、9 A、11 A的摩擦曲线趋势大致一致,在短暂的磨合期后摩擦因数呈弧形增大,后趋于平稳,摩擦因数均在0.23左右。对比4组WC/a-C:H薄膜的磨损性能发现:当溅射靶电流为4 A(样品S2)的时候,磨损率率远低于其他参数的磨损率,达到了5.38×10−7 mm3/(N∙m),表现出较好的磨损性能。随着靶电流的上升,磨损率逐渐升高,S3、S4号样品的磨损率为7.81×10−7 mm3/(N∙m)和13.08×10−7 mm3/(N∙m),S5号样品的磨损率降低至11.26×10−7 mm3/(N∙m),是因为溅射靶电流过高使得WC在薄膜中的含量过高,导致弥散强化效果过饱和,WC的含量较高,使得薄膜中WC陶瓷相增多,表现出WC自身的耐磨性[20]。所以可以得知适量的WC的掺杂有效增加WC/a-C:H薄膜的耐磨性,但是过量的掺杂反而降低了DLC薄膜的耐磨性[14, 21−22]。

图8所示为不同溅射靶电流的薄膜与Si3N4磨球在干摩擦条件下对磨的磨痕形貌。从图中可以看出,S1号样品与摩擦副对磨后磨痕宽度约为280 μm,磨痕两边有相对较多的颗粒状磨屑,磨痕中有清晰的犁沟, S2与摩擦副对磨后磨痕宽度约153 μm,磨痕两边无磨屑堆积,犁沟不明显,随着靶电流的升高,S3和S4号样品的磨痕逐渐变宽至161 μm和218 μm,产生的磨屑量逐渐增加,在其磨痕图片中可以看到很明显的磨屑堆积,且在磨痕中间出现了深褐色的沟状,有小块剥落。S5号样品的磨痕宽度约为247 μm,磨痕两边有大量的棒状磨屑,但是犁沟较S4号样品相比较细浅。这是因为Si3N4配副与WC/a-C:H薄膜之间是一种主要基于材料塑性变形及损伤的磨粒磨损机制。当产生摩擦时,磨屑在氧化、加热等条件下形成了WO3和SiO2等硬质颗粒,分布在摩擦面上,对薄膜有一定的损伤,摩擦因数会有所提高[23]。随着溅射靶电流的升高,WC的含量逐渐增加时,产生的大量的氧化物颗粒会对薄膜表面产生更加明显的磨粒损伤[24−25]。由于WC含量过高导致弥散强化效果过饱和,使得WC/a-C:H薄膜的脆性增强,磨粒在载荷作用下压入摩擦表面产生压痕,将薄膜表面挤压出层状或鳞片装的剥落,并在在磨痕上划出“犁沟”,当溅射靶电流过高时,WC/a-C:H薄膜中以WC为主,表现出的磨损性能是基于WC陶瓷相的增加。所以适当的靶电流对WC掺杂量的调控可以提高DLC薄膜的磨损性能,但是过高的溅射靶电流反而会破坏DLC薄膜的自身优异的摩擦性能。

图7 DLC薄膜和WC/a-C:H系列薄膜的磨损率、摩擦因数和摩擦曲线

图8 DLC薄膜和WC/a-C:H系列薄膜的磨痕形貌

3 结论

1) UMBS+PECVD法沉积的WC/a-C:H薄膜具有柱状致密结构,包含-WC1−x纳米晶和非晶碳基质,-WC1−x相呈现(2 0 0)面择优取向。

2) WC/a-C:H系列薄膜相比DLC薄膜,其膜基结合力上升,硬度和弹性模量降低,主要是由于WC/a-C:H薄膜中sp2含量高所致。

3) 与DLC薄膜相比,4组多层膜样品均表现出良好的耐磨性能,靶电流为4A时具有最好的摩擦学性能,磨损率低至5.38×10−7 mm3/Nm,平均摩擦因数为0.15。

[1] VETTER J. 60years of DLC coatings: Historical highlights and technical review of cathodic arc processes to synthesize various DLC types, and their evolution for industrial applications[J]. Surface & Coatings Technology, 2014, 257(257): 218−240.

[2] TING J M, LEE H. DLC composite thin films by sputter deposition[J]. Diamond and Related Materials, 2002, 11(3): 1119−1123.

[3] MASJUKI H H. An updated overview of diamond-like carbon coating in tribology[J]. Critical Reviews in Solid State and Materials Sciences, 2015, 40(2): 90−118.

[4] MAHMOUDI B, TURY B, HAGER C H, DOLL G L. Effects of black oxide and a WC/a-C:H coating on the micropitting of SAE 52100 bearing steel[J]. Tribology Letters, 2015, 58(2): 20.

[5] 郭延龙, 孙有文, 王淑云, 王小兵, 程 勇, 卢常勇. 金属掺杂类金刚石膜的研究进展[J]. 纳米科技, 2008(6): 13−16. GUO Yan-long, SUN You-wen, WANG Shu-yun, WANG Xiao-bing, CHENG Yong, LU Chang-yong. Research progress of metal doped diamond-like carbon films[J]. Nanoscience & Nanotechnology, 2008(6): 13−16.

[6] PU J, HE D, WANG L. Effects of WC phase contents on the microstructure, mechanical properties and tribological behaviors of WC/a-C superlattice coatings[J]. Applied Surface Science, 2015, 357: 2039−2047.

[7] FU Z Q, WANG C B, ZHANG W, WANG W, YU W, YU X, PENG Z J, LIN S S, DAI M J. Influence of W content on tribological performance of W-doped diamond-like carbon coatings under dry friction and polyalpha olefin lubrication conditions[J]. Materials & Design, 2013, 51(5): 775−779.

[8] KALIN M, ROMAN E, OZBOL T L, VIZINTINA J. Metal-doped (Ti, WC) diamond-like-carbon coatings: Reactions with extreme-pressure oil additives under tribological and static conditions[J]. Thin Solid Films, 2010, 518(15): 4336−4344.

[9] ABAD M D, MUNOZ-MARQUEZ M A, MRABET S E, JUSTO A, SANCHEZ-LOPEZ J C. Tailored synthesis of nanostructured WC/a-C coatings by dual magnetron sputtering[J]. Surface & Coatings Technology, 2010, 204(21/22): 3490−3500.

[10] CHOI W S, JOUNG Y H, HEO J, HONG B. Friction force microscopy study of annealed diamond-like carbon film[J]. Materials Research Bulletin, 2012, 47(10): 2780−2783.

[11] 蒲吉斌, 王立平, 薛群基. 多尺度强韧化碳基润滑薄膜的研究进展[J]. 中国表面工程, 2014, 27(6): 4−27.PU Ji-bin, WANG Li-ping, XUE Qun-ji. Progress in strengthening and toughening carbon-based films[J]. China Surface Engineering, 2014, 27(6): 4−27.

[12] GUBISCHA M, LIU Y, SPIESSA L, ROMANUS H, KRISCHOK S, ECKE G, SCHAEFER J A, KNEDLIK C. Nanoscale multilayer WC/C coatings developed for nanopositioning: Part I. Microstructures and mechanical properties[J]. Thin Solid Film, 2005, 488(1/2): 132−139.

[13] 王宇星, 楼白杨, 潘 健, 张 侠. 磁控溅射制备CrMoAlN梯度薄膜的抗高温氧化性能[J]. 中国有色金属学报, 2017, 27(7):1403−1410. WANG Yu-xing, LOU Bai-yang, PAN Jian, ZHANG Xia.High temperature oxidation resistance of CrMoAlN gradient coatings prepared by unbalanced magnetron sputtering[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(7): 1403−1410.

[14] CAPOTE G, RAMÍREZ M A, SILVA P C S D, LUGO D C, TRAVA-AIROLDI V J. Improvement of the properties and the adherence of DLC coatings deposited using a modified pulsed-DC PECVD technique and an additional cathode[J]. Surface & Coatings Technology, 2016, 308: 70−79.

[15] 吕起鹏, 李 刚, 公发全, 王 锋, 卢 俊, 孙 龙, 金玉奇. 低温等离子体辅助脉冲直流磁控溅射制备TiN薄膜[J]. 真空科学与技术学报, 2014, 34(11): 1192−1196. LÜ Qi-peng, LI Gang, GONG Fa-quan, WANG Feng, LU Jun, SUN Long, JIN Yu-qi. Synthesis and characterization of TiN coatings deposited at mild temperature[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(11): 1192−1196.

[16] FERRARI A C, ROBERTSON J. Interpretation of Raman spectra of disordered and amorphous carbon[J]. Physics Review B, 2000, 61(20): 14095−14107.

[17] TAY B K, SHI X, TAN H S, YANG H S, SUN Z. Raman studies of tetrahedral amorphous carbon films deposited by filtered cathodic vacuum arc[J]. Surface & Coatings Technology, 1998, 105(1/2): 155−158.

[18] VOEVODIN A A, O’NEILL J P, ZABINSKI J S. Tribological performance and tribochemistry of nanocrystalline WC/amorphous diamond-like carbon composites[J]. Thin Solid Films, 1999, 342(1/2): 194−200.

[19] LEYLAND A, MATTHEWS A. On the significance of the/ratio in wear control: A nanocomposite coating approach to optimised tribological behavior[J]. Wear, 2000, 246(1/2): 1.

[20] LIN Y H, LIN Y D, LIU C K, HUANG M W, CHEN Y C, CHEN J R, SHIH H C. Annealing effect on the structural, mechanical and electrical properties of titanium-doped diamond-like carbon films[J]. Thin Solid Films, 2009, 518: 1503−1507.

[21] 王 继, 崔向红, 张秋阳, 刘家强, 黄颖斌, 拱建军, 王树奇. 固态颗粒对TC4合金磨损行为的影响[J]. 中国有色金属学报, 2016, 26(9): 1893−1898. WANG Ji, CUI Xiang-hong, ZHANG Qiu-yang, LIU Jia-qiang, HUANG Ying-bin, GONG Jiang-jun, WANG Shu-qi. Effect of solid particles on wear behavior of TC4 alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(9):1893−1898.

[22] MAHMOUDI B, DOLL G L, HAGER-JR C H, EVANS R D. Influence of a WC/a-C:H tribological coating on micropitting wear of bearing steel[J]. Wear, 2016, 350/351: 107−115.

[23] ZHOU Z F, LI K Y, BELLO I, LEE C S, LEE S T. Study of tribological performance of ECR–CVD diamond-like carbon coatings on steel substrates[J]. Wear, 2005, 258(10): 1589−1599.

[24] PODGORNIK B, VIZINTIN J, JACOBSON S, HOGMARK S. Tribological behaviour of WC/C coatings operating under different lubrication regimes[J]. Surface and Coatings Technology, 2004, s177/178(3): 558−565.

[25] MO J L, ZHU M H. Tribological investigation of WC/C coating under dry sliding conditions[J]. Wear, 2011, 271(9): 1998−2005.

[26] VENGUDUSAMY B, GRAFL A, PREINFALK K. Tribological properties of hydrogenated amorphous carbon under dry and lubricated conditions[J]. Diamond and Related Materials, 2014, 41(1): 53−64.

Effect of sputtering energy on structure andproperties of WC/a-C:H films

SUN Shang-qi1, LIU Xiang1, WANG Yong-xin2, WANG Li-ping2, XUE Qun-ji2

(1. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. Key Laboratory of Marine Materials and Related Technologies of Chinese Academy of Sciences, Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering of Chinese Academy of Sciences,Ningbo 315201, China)

In order to investigate the influence of sputtering energy on the structure and properties of WC/a-C:H films and discuss the influence of WC doping on a-C:H films, the series of WC/a-C:H films were prepared on 316 stainless steel substrates by modulating the target current with UBMS+PACVD method. The WC target and C2H2were used as the sputtering target and the reaction gas, respectively. The microstructure and composition of the films were characterized by field emission electron microscopy, transmission electron microscopy, X-ray diffraction, XPS and Raman spectroscopy. Scratch tester and nano-hardness tester were used to test the mechanical properties of the films. The tribological properties of the film were analyzed by a trace test system. The results show that WC is mainly distributed in the amorphous carbon in the form of-WC1−xnanocrystals. With the increase of the sputtering target current, the content of W and the binding force of the film increase to 21.9% (mole fraction) and18.6 N, respectively, while the content ofD/Gand hardness decrease at 0.55 and 11 GPa. When the target current is 4 A, the WC/a-C:H films exhibits good wear performance with a friction coefficient as low as 0.15 and a wear rate of 5.38×10−7 mm3/Nm.

sputtering target current; WC/a-C:H film; friction and wear

Project(2013CB632302) supported by the National Basic Research Program of China; Project (51475449) supported by the National Natural Science Foundation of China

2017-03-10;

2017-11-15

LIU Xiang; Tel: +86-871-65107922; E-mail: lxjim@126.com

国家重点基础研究发展计划资助项目(2013CB632302);国家自然科学基金资助项目(51475449)

2017-03-10;

2017-11-15

刘 翔,教授,博士;电话:0871-65107922;E-mail:lxjim@126.com

10.19476/j.ysxb.1004.0609.2018.05.12

1004-0609(2018)-05-0955-09

TB43

A

(编辑 王 超)