某地面雷达水铰链漏液故障分析及改进

2018-06-28,,,,

,,, ,

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

随着雷达技术体制的不断更新和发展,雷达逐渐向大阵面、大数据发展,因而对雷达传输功率的要求越来越高,传统的风冷已满足不了大型雷达的冷却要求,需采用液冷对雷达阵面进行冷却。现代地面雷达虽然逐渐开始采用相位扫描代替传统的机械扫描工作方式,但仍有机械方位转动的要求[1-3]。在雷达工作过程中,地面设备与天线阵面设备之间冷却液的转动传输就需要靠液体旋转关节(又称水铰链)来实现[4-5]。水铰链的性能稳定与否,关系着雷达冷却系统的整体性能[6]。因此保证水铰链的寿命和可靠性至关重要。

1 故障描述

该雷达水铰链漏液故障具体表现为:

a.天线连续旋转时间越长,泄漏率越大,泄漏率最大高达150 mL/h。

b.天线停在不同方位角位置,泄漏率差别大,其中与车身平行方位泄漏率最大(约150 mL/h),与车身垂直方位泄漏率最小(约10 mL/h)。

2 故障定位及原因分析

为了对漏液故障准确定位,结合水铰链的内部结构(图1),建立故障树(图2),并按此逐层分析。

图1 水铰链的剖面结构

图2 水铰链漏液排查故障树

由于装机前均经过严格的压力测试,测试结果均满足技术要求,可以排除0101和0102。为此进一步排查0103。

a.所选动密封是一种由齿形滑环(主密封)和O型圈(提供滑环的磨损补偿)组合的密封圈,若使用不当或者长时间运转超出其使用寿命时,其中齿形滑环的磨损就会超出O型圈的补偿能力,造成动密封失效,从而引起漏液,此时继续连续运转,泄漏率就会进一步加大,这与第1节的故障描述a现象一致。

b.若动密封在运转过程中运动轨迹出现椭圆(密封轴圆度不够或密封轴与外壳不同轴),齿形滑环在圆周方向上就会出现挤压变形量不一致的情况,从而导致在不同圆周方向磨损量不同的情况出现,这与第1节的故障描述b现象一致。

c.解剖发现(如图3所示),动密封1(最上端动密封圈)齿形滑环的齿形已磨损严重,其中起补偿作用的O型圈已出现不可恢复的变形,而动密封2(最下端动密封圈)和动密封3(通道之间的动密封圈)齿形滑环的齿形只有少许磨损。

图3 解剖后3处动密封形貌

因此,漏点定位在0103动密封1处。针对动密封1的失效原因,按图2故障树逐层分析排查发现是由系统装配过程中水铰链与汇流环的连接问题(0301)所致。

a.该水铰链与汇流环内圈(固定部位)直接通过键与槽连接(如图4所示),解剖发现,水铰链的内轴拨叉处已发生严重变形(如图4所示),经测量发现此处磨损量最大达2.3 mm,说明此处受到了非正常的偏载荷作用。

图4 水铰链与汇流环连接及变形情况

b.由于汇流环采用单轴承结构,并且此轴承离水铰链与汇流环连接处距离为629 mm,在运转过程中汇流环内轴存在偏摆,而水铰链为长轴结构(内轴长1 036 mm),两者直接键槽方式连接造成雷达天线转动时出现不同轴偏摆,引起水铰链的3处动密封摩擦副在运转过程中出现不同轴,导致动密封圈在不同位置压缩量不同,从而产生泄漏率差别。

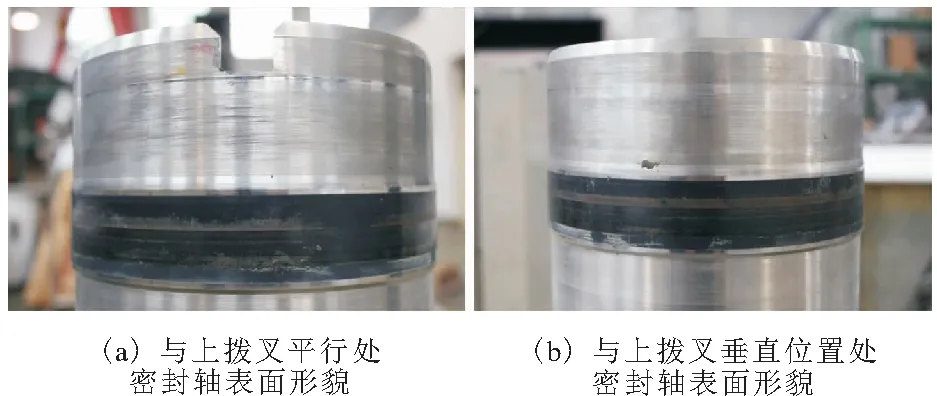

c.解剖发现,离该水铰链与汇流环连接处最近的动密封1磨损最严重,离该连接处较远的动密封2和动密封3仅有少许磨损(如图3所示),因此动密封1对应的密封轴磨损也最严重(如图5所示)。

图5 解剖后3处动密封对应密封轴的表面形貌

综上可知,同属长轴结构的水铰链与汇流环仅仅通过单一的键槽方式连接,不可避免会造成两者出现不同轴偏摆,从而导致水铰链的3处动密封产生不同程度的偏摆,并且上端动密封处偏摆最严重,而这种连接方式无法释放与键槽垂直方向的偏载荷,导致偏载荷直接作用在3组动密封处,从而造成动密封过早失效而出现漏液。因此,故障定位在水铰链与汇流环的单一键槽连接无法消除两者长轴结构带来的与键槽垂直方向的偏摆。

3 机理分析

通过实物实测,汇流环的启动力矩为100 N·m,其单独跑合试验时,汇流环内轴拨叉处最大偏摆量为3 mm,由此算出偏摆角为0.4°。

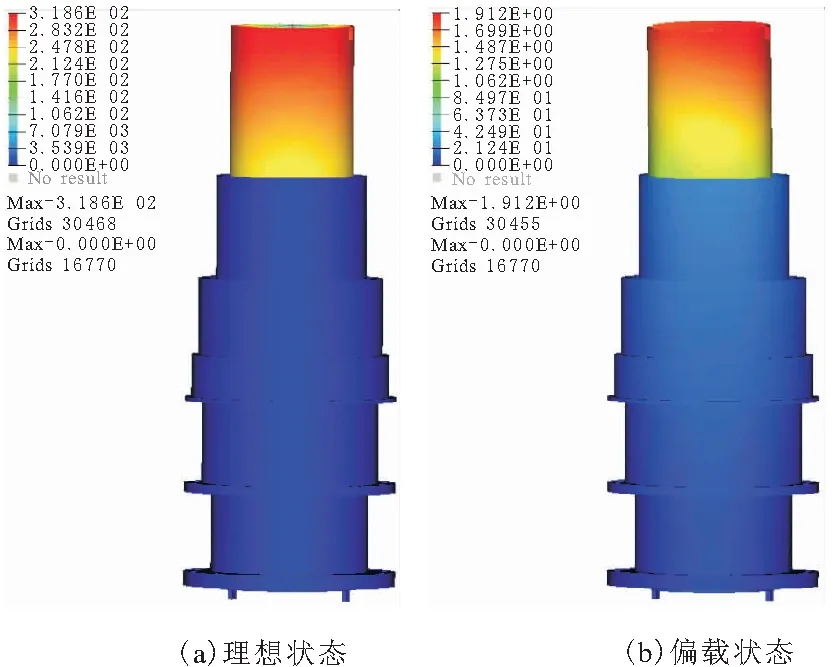

为此,对水铰链建有限元模型,分别对其在理想状态下(仅受到汇流环带来的100 N·m扭矩作用)与偏载状态下(受到汇流环带来的100 N·m扭矩和0.4°偏摆角的共同作用)进行力学仿真分析,分析结果如图6所示。

图6 水铰链变形情况仿真分析结果

由力学仿真分析可知,水铰链在理想状态下,内轴上端的最大变形量为0.032 mm;在偏载状态下,离该水铰链与汇流环内轴连接部位越近变形量越大,并且水铰链内轴最顶端与拨叉方向垂直的部位变形量最大,最大变形量为1.91 mm。

由图6可以看出该水铰链在偏载状态对应动密封轴部位的变形量。动密封1(最上端动密封)对应变形量为1.55 mm;动密封2(最下端动密封)对应密封轴的变形量为0.15 mm;动密封3(通道之间动密封)对应密封轴的变形量为0.21 mm。分别对3处动密封的压缩率计算如下所述[7]。

动密封1的压缩率为:

W1=[6.5-(5.5-1.55)]/6.5×100%=39.2%

动密封2的压缩率为:

W2=[12.5-(10.5-0.16)]/12.5×100%=17.3%

动密封3的压缩率为:

W3=[9.35-(7.75-0.21)]/9.35×100%=19.4%

而该种动密封圈的容许压缩率为15%~20%。

离该水铰链与汇流环连接处最近的动密封1在偏载荷作用下,其压缩率已超过动密封圈容许值的近50%,远远超过起补偿作用O型圈的补偿能力。从图3密封圈的解剖形貌和图5对应密封轴的解剖形貌也可看出:动密封1的齿形滑环已被磨平,O型圈出现不可恢复的变形,对应密封轴磨损也最严重,因此动密封1率先出现漏液。随着长时间这种不同轴偏心运转,动密封圈的磨损不断加剧,齿形滑环与密封轴的接触面积越来越大,摩擦力矩随之逐渐增大,泄漏越来越严重,所以会出现天线连续旋转时间越长,旋转过程中泄漏率越大的情况。

动密封1运转过程中在这种偏载荷作用下,在圆周方向上不同位置处压缩率不同,解剖发现与水铰链上拨叉垂直方向部位磨损最严重(图7)。因此密封圈在运转到该方向处时动密封摩擦副的偏摆最严重,磨损最严重(与图6仿真结果一致),泄漏率对应也最大。因而会出现天线停在不同方位角位置泄漏率不同的情况,这同水铰链与汇流环内轴采用单一键槽连接不能释放来自与键槽垂直方向的偏摆情况一致。

图7 解剖后动密封1密封轴处表面形貌

动密封2(最下端动密封)和动密封3(两通道之间动密封)在偏载荷作用下,其压缩率仍在动密封圈容许值的范围内。这是因为这2处动密封离汇流环与水铰链连接处的距离较远,偏摆量较小,对应O型圈还足以补偿由偏载产生的偏移量,因此动密封2和动密封3无漏液出现。

4 改进措施与分析

4.1 改进措施

针对以上故障原因,做出如下改进:

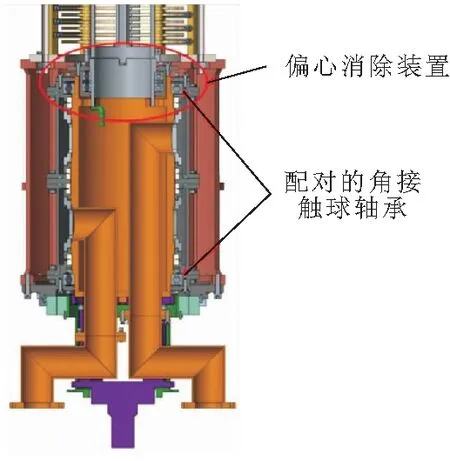

a.将水铰链的结构形式由径向排布式改进为轴向排布式,缩短水铰链的轴向尺寸[5],从而在保证原外形接口与尺寸不变的情况下,在水铰链与汇流环中间增加偏心消除装置(如图8所示)。

b.将水铰链的内外圈支撑方式由四点接触球轴承与深沟球轴承组合支撑,改进成两端配对分布的角接触轴承支撑(如图8所示),水铰链自身抗偏摆能力进一步提高。

图8 水铰链改进情况

4.2 力学仿真分析

对改进水铰链新增偏心消除装置建立有限元模型,同样分别对其在理想状态下(仅受到汇流环带来的100 N·m扭矩作用)与偏载状态下(受到汇流环带来的100 N·m扭矩和0.4°偏摆角的共同作用下)进行力学仿真分析,分析结果如图9所示。

图9 新增偏心消除装置仿真分析结果

由力学仿真分析可知,在理想状态下,新增偏心消除装置上端最大变形量为0.001 4 mm,下端与改进水铰链连接部位基本无变形;在偏载状态下,新增偏心消除装置上端槽口处最大变形量为0.017 mm,下端与改进水铰链连接的键变形量为0.004 mm,按此推算,如此小的变形量传递到动密封处变形量更小,对其影响可忽略不计。

因此,通过在整改方案中新增偏心消除装置,可以有效消除由汇流环与水铰链连接带来的偏摆,以使水铰链的内轴基本不再受偏载荷作用,有效保证了水铰链动密封的寿命。

5 验证情况

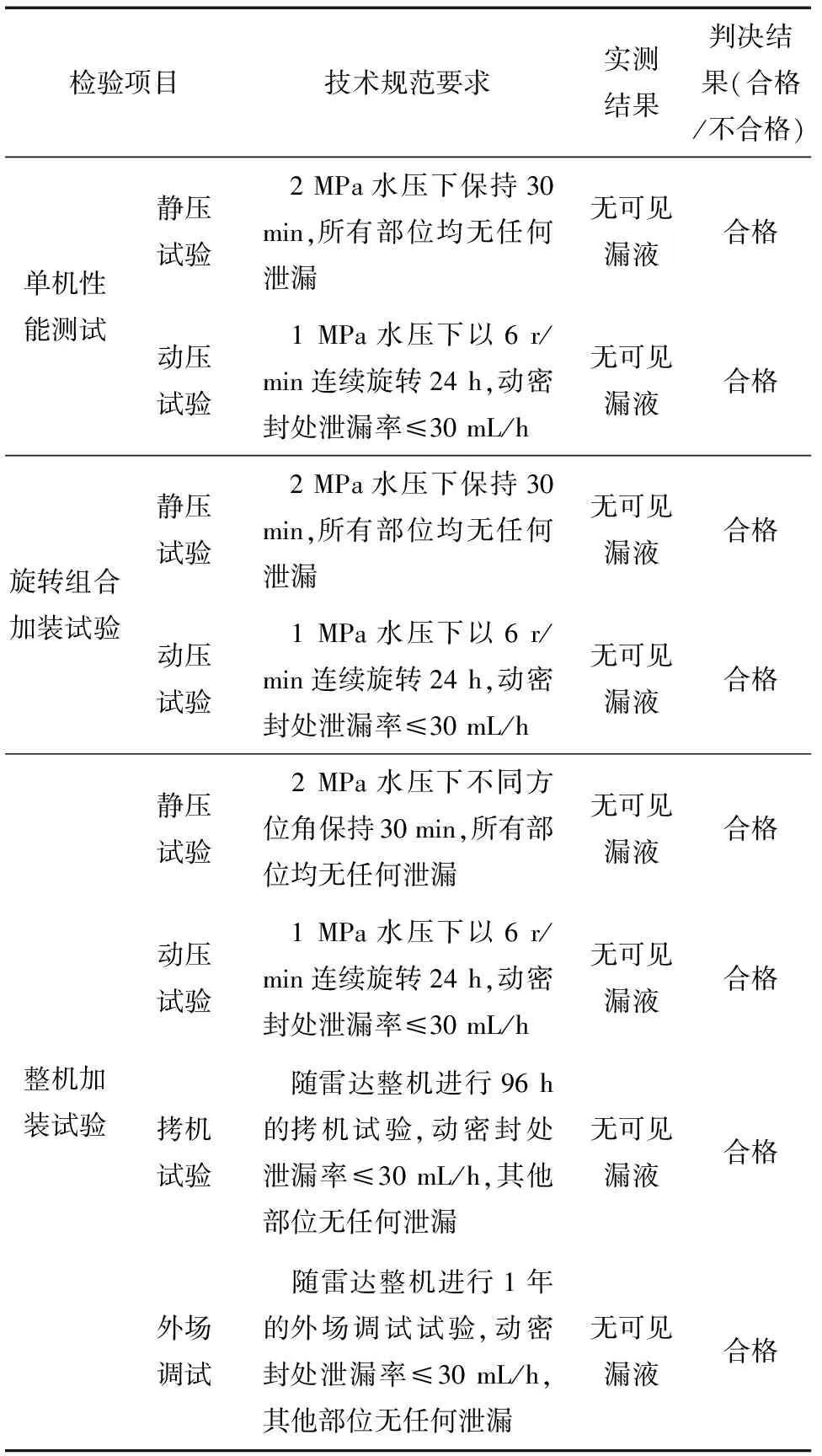

经过改进后的水铰链已通过单机性能测试试验、与汇流环集成旋转组合后的压力测试试验,以及整机加装试验,并已随雷达整机进行96 h拷机试验及1年的随雷达整机外场调试试验,试验情况和试验结果如表1所示。结果表明,改进水铰链各项性能表现良好,无任何故障出现。

表1 改进水铰链试验验证结果

6 结束语

在保证原外形与接口尺寸不变的前提下,通过改进水铰链的结构形式,以及在水铰链与汇流环之间新增偏心消除装置,结合力学仿真分析及试验验证结果,可以发现,改进后的水铰链有效控制了水铰链与汇流环的偏摆对动密封的影响,保证了水铰链的寿命和可靠性,减小了泄漏的风险。

参考文献:

[1] 吴凤高.天线座结构设计[M].西安:西北电讯工程学院出版社,1986.

[2] 周海峰,邱颖霞,鞠金山,等.电子设备液冷技术研究进展[J].电子机械工程,2016,32(4):7-10,15.

[3] 刘文科,郑传荣,赵克俊,等.用于雷达大功率转动传输的电缆转绕装置[J].机械与电子,2015(7):50-52.

[4] 王良英.旋转关节——水铰链的研制[J].电子机械工程,2004,20(3):27-28.

[5] 常健,赵克俊.液体旋转关节的设计[J].电子机械工程,2016,32(6):33-36.

[6] 董好志,关堂新,许越宁.液体旋转关节的设计[J].安徽电子信息职业技术学院学报,2012,11(2):22-25.

[7] 付平,常德功.密封设计手册[M].北京:化学工业出版社,2009.