尼龙66/氧化石墨烯纳米复合材料力学性能的分子动力学模拟

2018-06-28任继江米立伟

郭 伟, 孙 斌, 任继江, 米立伟

(中原工学院 a. 材料与化工学院; b. 纺织学院, 河南 郑州 450007)

作为石墨烯的衍生物,氧化石墨烯(GO)含有大量的官能团,如羧基、羟基、羰基等。这些含氧官能团的存在,使其在水和多种聚合物基质中有很好的分散性[1],并能较好地保持石墨烯的力学性能。聚合物/氧化石墨烯纳米复合材料是近年来复合材料领域的研究热点。Xu Y等报道了向聚乙烯醇中加入不同含量氧化石墨烯制备的复合材料,相比于纯的聚乙烯醇,加入氧化石墨烯后(质量分数为3%),复合材料的强度更高且更柔软,其杨氏模量和抗拉强度分别提高了128%和70%[2]。Pant H R等研究了尼龙6/氧化石墨烯纳米复合材料的力学性能,加入一定量氧化石墨烯纳米填料后(质量分数为2%),与尼龙相比,复合材料的杨氏模量和抗拉强度分别提高了31%和26%[3]。

尽管目前纳米复合材料的制备方法和技术已经非常成熟,但是对于材料力学性能增强的微观机制还不明确,仍需进一步探究。分子动力学模拟是研究分子和原子微观相互作用的一种有效方法,近年来逐渐成为研究纳米复合材料微观机理的有力工具,它为许多实验结果提供了微观尺度的理论解释[4-5]。例如,Liu J等利用分子动力学模拟了聚乙烯(PE)/石墨烯复合材料的力学性能,通过考察聚合物链与石墨烯分子之间的相互作用强度,揭示了复合材料力学性能增强的机理,即聚合物基体和纳米填料之间产生了较强的结合作用力,应力能够从基体向填料传递,从而达到增强的效果[6]。ReaxFF是新一代的分子力场,可以模拟体系中的化学反应。近来的多项研究表明,ReaxFF力场非常适合有机聚合物体系,它能够准确描述聚合物系统中化学键的断裂和形成[7]。

本文利用分子动力学模拟和ReaxFF反应力场考察尼龙66/氧化石墨烯纳米复合材料的力学性能,分析了复合材料中形成的氢键网络,提出了尼龙66/氧化石墨烯纳米复合材料力学性能增强的微观机理[8]。

1 模拟方法

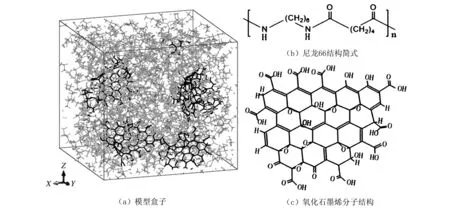

将氧化石墨烯片均匀地分散到尼龙66基体中,利用Materials Studio 7.0软件的Amorphous模块进行建模,得到的复合材料模型如图1所示。模型中模拟盒子为正交盒子,尺寸是3.924 nm×3.924 nm×3.924 nm,见图1(a)。复合材料的初始密度设为1.1 g/cm3。该模型共包含5根尼龙66分子链和5片氧化石墨烯,其中氧化石墨烯片的尺寸为1.5 nm×1.2 nm,氧化石墨烯的质量分数为3%。每根尼龙66分子链包含30个单体,其结构简式见图1(b),氧化石墨烯的分子结构见图1(c),其中,羟基(-OH)、羧基(-COOH)、羰基(-C=O-)等官能团的分布与文献[9]中的氧化石墨烯模型相同,碳原子、氧原子、氢原子的比例为6∶3∶2。

为了比较尼龙66/氧化石墨烯复合材料力学性能与纯尼龙66力学性能的变化,本文还构建了纯尼龙66的分子动力学模型。纯尼龙66模型仅包含5根尼龙66分子链,每根尼龙66分子链包含30个单体。初始密度也设为1.1 g/cm3,模拟盒子尺寸为3.7 nm×3.7 nm×3.7 nm。

图1 尼龙66/氧化石墨烯复合模型

利用分子动力学模拟软件LAMMPS(Large-Scale Atomic/Molecular Massively Parallel Simulator)和Strachan等人开发的ReaxFF反应力场进行模拟实验,模拟步骤如下:首先,利用能量最小化优化整个系统的分子构型;然后,使用正则系综(NVT),在室温下(298 K),对系统弛豫20 ps,将系统以13.5 K/ps的速度缓慢升温到退火温度Ta(Ta=500 K[10]),在此温度下,再使用NVT进一步弛豫80 ps;随后,将系统以13.5 K/ps的速度缓慢降温到室温,在室温下,对系统再弛豫20 ps;平衡弛豫过程完成后,开始对模型实施单轴拉伸模拟,拉伸方向为z方向,拉伸速率是5×108s-1,温度为室温。大量的分子动力学拉伸模拟表明,5×108s-1的拉伸速率能够准确地反映出聚合物体系的应力-应变变化[11]。

所有的模拟过程均使用周期性边界条件,模拟步长为0.1 fs。系统应力的计算采用维里压力(Virial Stress)计算方法[12],即:

(1)

式中:i,j表示应力的方向;α,β代表原子序号;m和v分别是原子α的质量和速度;rαβ和Fαβ分别代表原子α和β之间的距离和力;V是系统总体积;N是体系内的原子个数。

本文还利用体积-温度曲线方法测定了纯尼龙66和尼龙66/氧化石墨烯复合材料的玻璃化转变温度Tg,温度区间从200 K到500 K,每隔25 K取一个数据点[13]。具体步骤如下:在200 K温度下,使用NVT,对系统弛豫20 ps;随后使用等温等压系综(NPT)(压强p=1 atm),对系统再弛豫80 ps,得到系统在200 K温度下的最终体积;改变温度到225 K,再重复以上过程,得到系统在225 K下的最终体积;以此类推,直到温度至500 K。

2 结果与讨论

2.1 氧化石墨烯的分散性

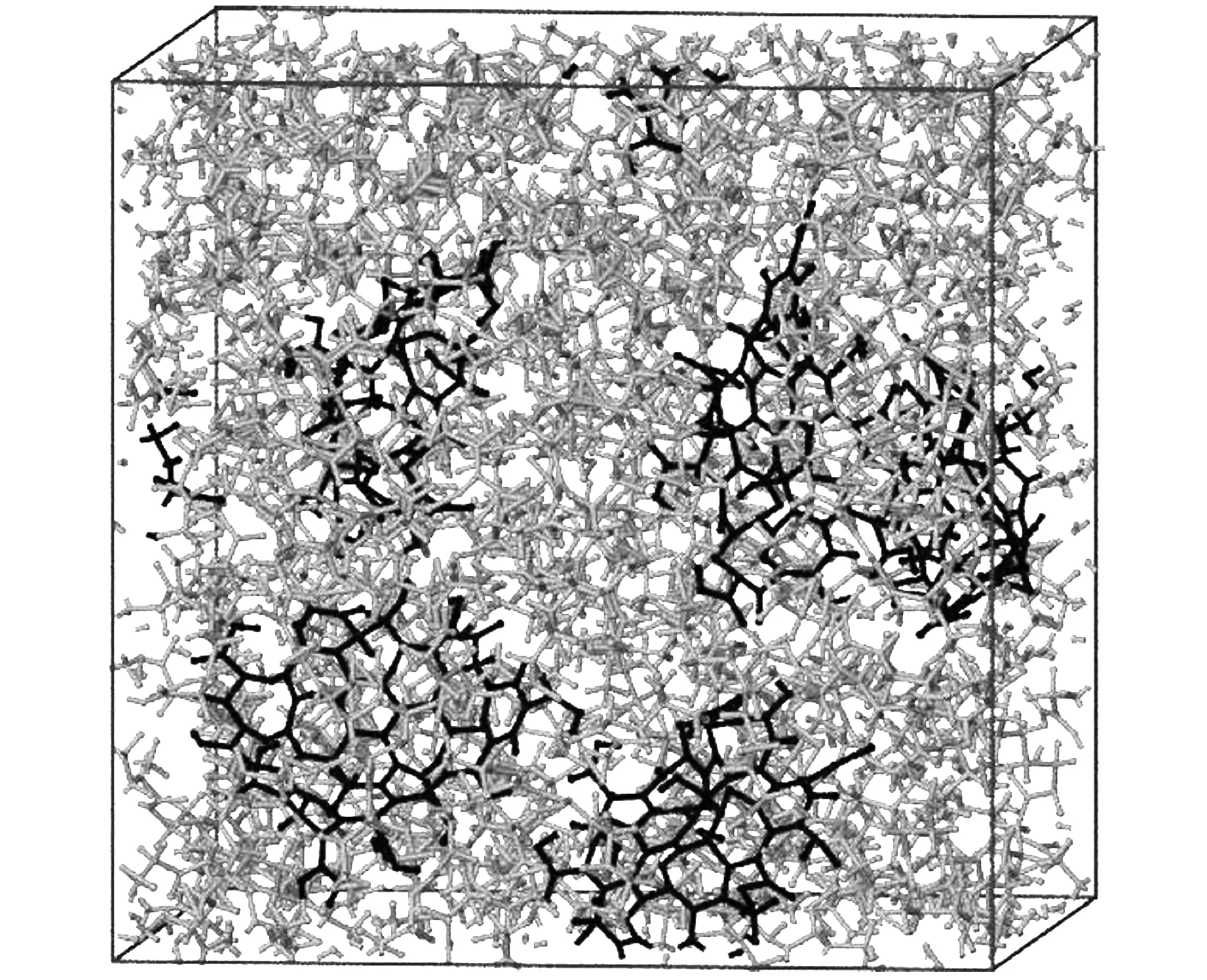

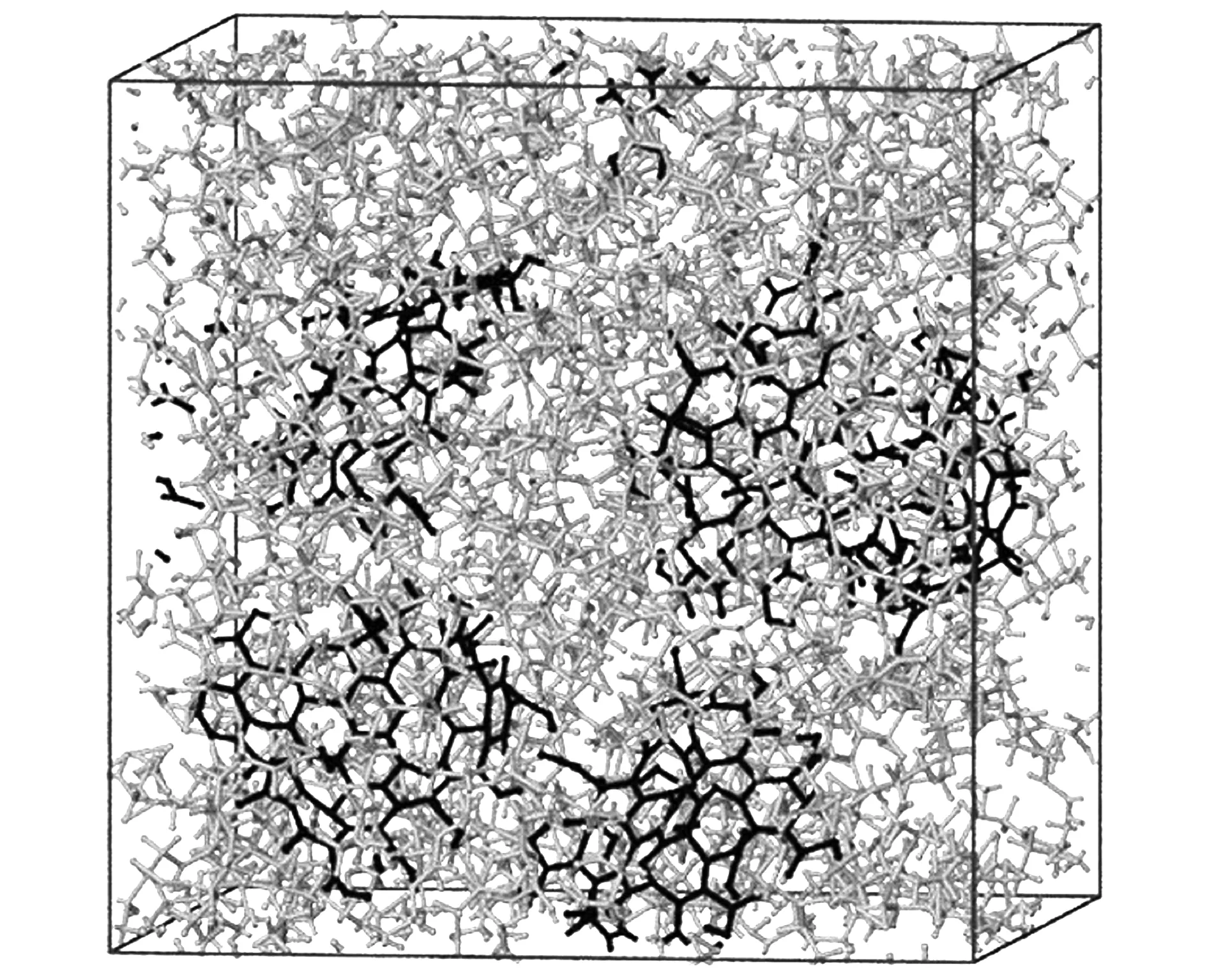

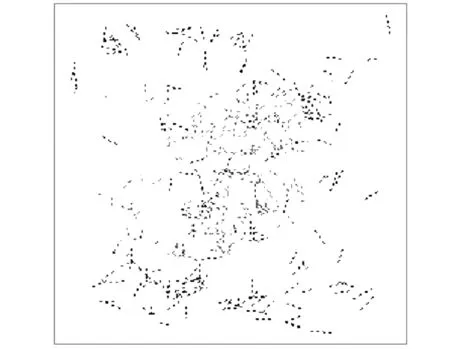

纳米填料在基体中的分散状态是决定复合材料力学性能的基本因素。大量的实验研究表明,相比于石墨烯,氧化石墨烯在溶液和有机物基体中具有更好的分散性,这主要是由于氧化石墨烯上的官能团具有很强的极性[14]。为了考察实验中氧化石墨烯片在尼龙66基体中的分散性,观察了在平衡过程结束后、拉伸模拟开始前的原子构型,并考察了不同平衡时间后氧化石墨烯在尼龙66中的分散状态(见图2)。为了更清晰地显示氧化石墨烯的分布,图中尼龙66分子全部显示为灰色,氧化石墨烯分子显示为黑色。

(a) 平衡120 ps

(b) 平衡600 ps图2 不同平衡时间氧化石墨烯在尼龙66中的分散状态

从图2(a)可以看出,在平衡120 ps后,氧化石墨烯片均匀地分散在尼龙基体中,氧化石墨烯片和尼龙分子链间结合较紧密,氧化石墨烯片没有发生任何团聚现象。为了考察氧化石墨烯片在更长时间范围内的分散状态,将平衡时间扩大到5倍,达到600 ps,最终的原子构型如图2(b)所示。可以发现,经过更长时间的平衡后,氧化石墨烯片仍然很均匀地分散在尼龙基体中。氧化石墨烯在尼龙66中具有较好的分散性,这和Yang X等人的实验结果[15]是一致的。

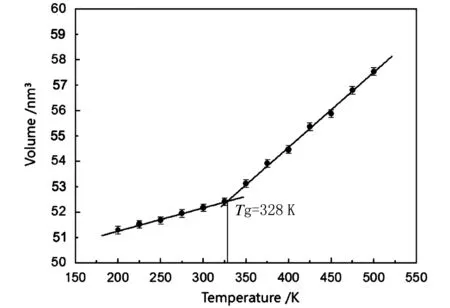

2.2 玻璃化转变温度

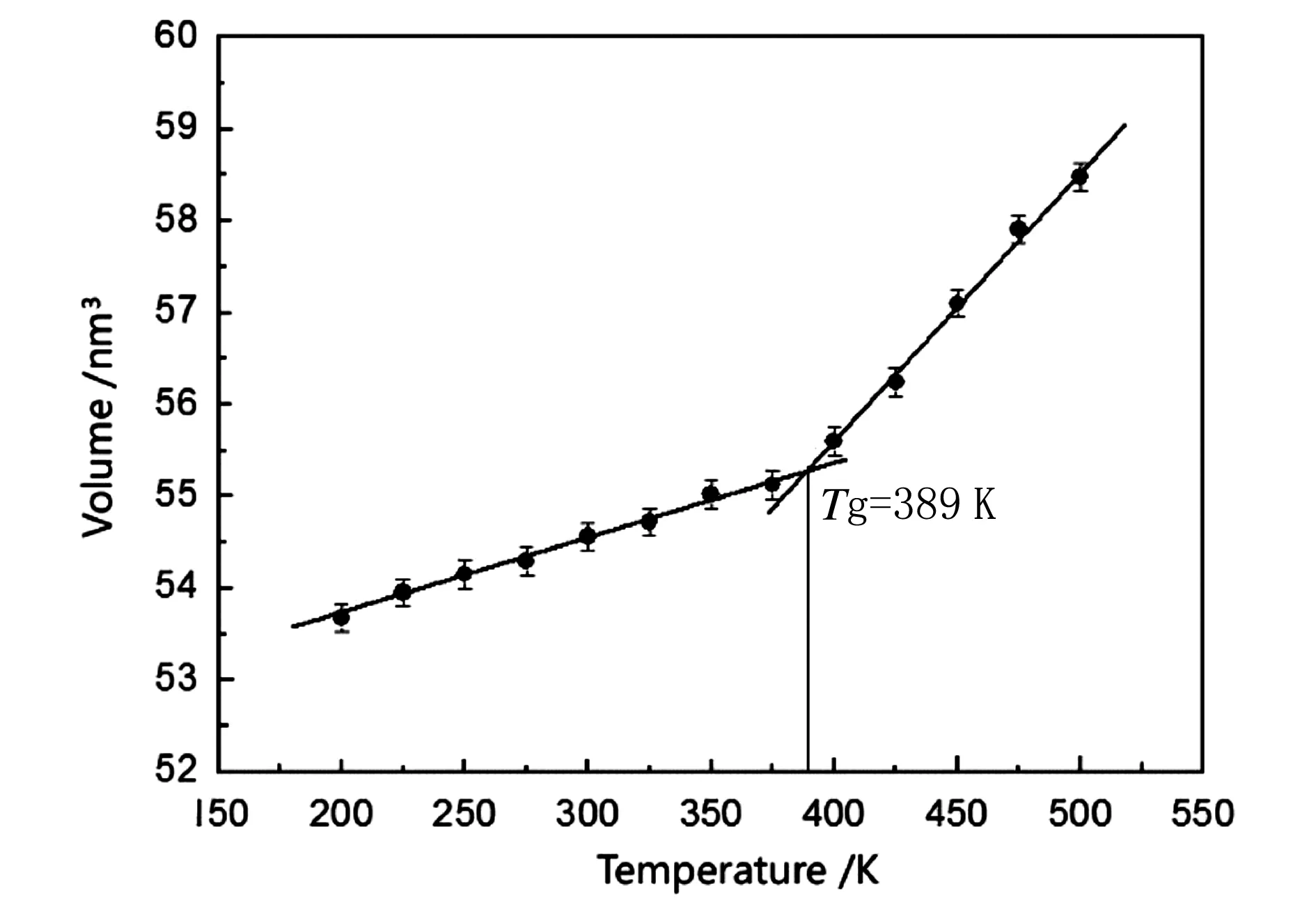

玻璃化转变是非晶态聚合物的固有性质,它直接影响到材料的力学性能和工艺性能。在本实验中,通过绘制体积-温度曲线的方法测定了纯尼龙66和尼龙66/氧化石墨烯复合材料的玻璃化转变温度Tg,结果见图3。图3(a)是纯尼龙模型的体积-温度变化曲线,可以看出,温度从200 K到500 K的所有数据点可以拟合成两段线性部分,两条直线的交点即为玻璃化转变温度Tg,纯尼龙的玻璃化转变温度Tg=328 K。在Goudeau S等人的模拟研究中,得到纯尼龙66的玻璃化转变温度Tg为330 K[16]。这表明本文的模拟结果非常接近实验值。通过此曲线,还可以算得纯尼龙在室温下的密度ρ=1.08 g/cm3。在已有实验研究中得到的非晶态纯尼龙66在室温下的密度为1.14 g/cm3[17]。结果表明,对于非晶态尼龙66,利用ReaxFF反应力场得到的模拟结果与实验结果接近,从而证明ReaxFF反应力场适用于本文的尼龙聚合物体系。

图3(b)是尼龙66/氧化石墨烯复合材料的体积-温度变化曲线。通过拟合,得到复合材料的玻璃化转变温度Tg=389 K,计算得到复合材料在室温下的密度ρ=1.12 g/cm3。加入氧化石墨烯片后,复合材料的玻璃化转变温度升高这一现象在实验上已经得到证实[18]。一般认为,可能的原因是氧化石墨烯的加入限制了尼龙链段的运动,导致玻璃化转变温度升高[19]。

(a) 纯尼龙66

(b) 尼龙66/氧化石墨烯复合材料图3 不同模型的体积-温度变化曲线

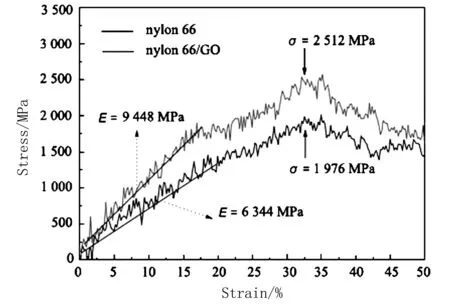

2.3 复合材料的强度

在室温下,通过单轴拉伸模拟,绘制了纯尼龙66和尼龙66/氧化石墨烯复合材料的应力-应变曲线(见图4)。从图4可以看出,加入5片氧化石墨烯片后,复合材料的屈服强度和杨氏模量相比于纯尼龙66都有提高。纯尼龙66的屈服强度σnylon=1 976 MPa,复合材料的屈服强度σnylon66/GO=2 512 MPa。通过对弹性变形阶段(应变<15%)进行线性拟合,得到尼龙66的杨氏模量Enylon=6 344 MPa,复合材料的杨氏模量Enylon66/GO=9 448 MPa。加入氧化石墨烯片后,屈服强度提高27%,杨氏模量提高49%。模拟结果表明,对于尼龙66/氧化石墨烯体系,复合材料的力学性能改善更加明显,这为下一步的实验提供了数值模拟依据。

图4 尼龙66和尼龙66/氧化石墨烯复合材料的应力-应变曲线

2.4 增强机理分析

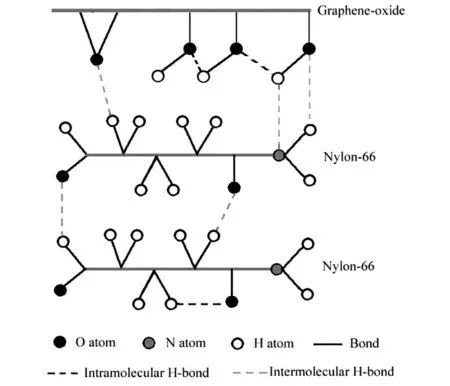

氧化石墨烯表面含有大量的含氧、含氢官能团,氧化石墨烯片和尼龙复合后,它和尼龙分子链间可以形成氢键,这会极大地增加氧化石墨烯片和尼龙基体的结合力,从而达到复合材料力学性能增强的效果。鉴于此,本文考察了复合材料模型中氢键网络的变化,试图通过氢键分析来揭示尼龙66/氧化石墨烯复合材料力学性能增强的微观机理。

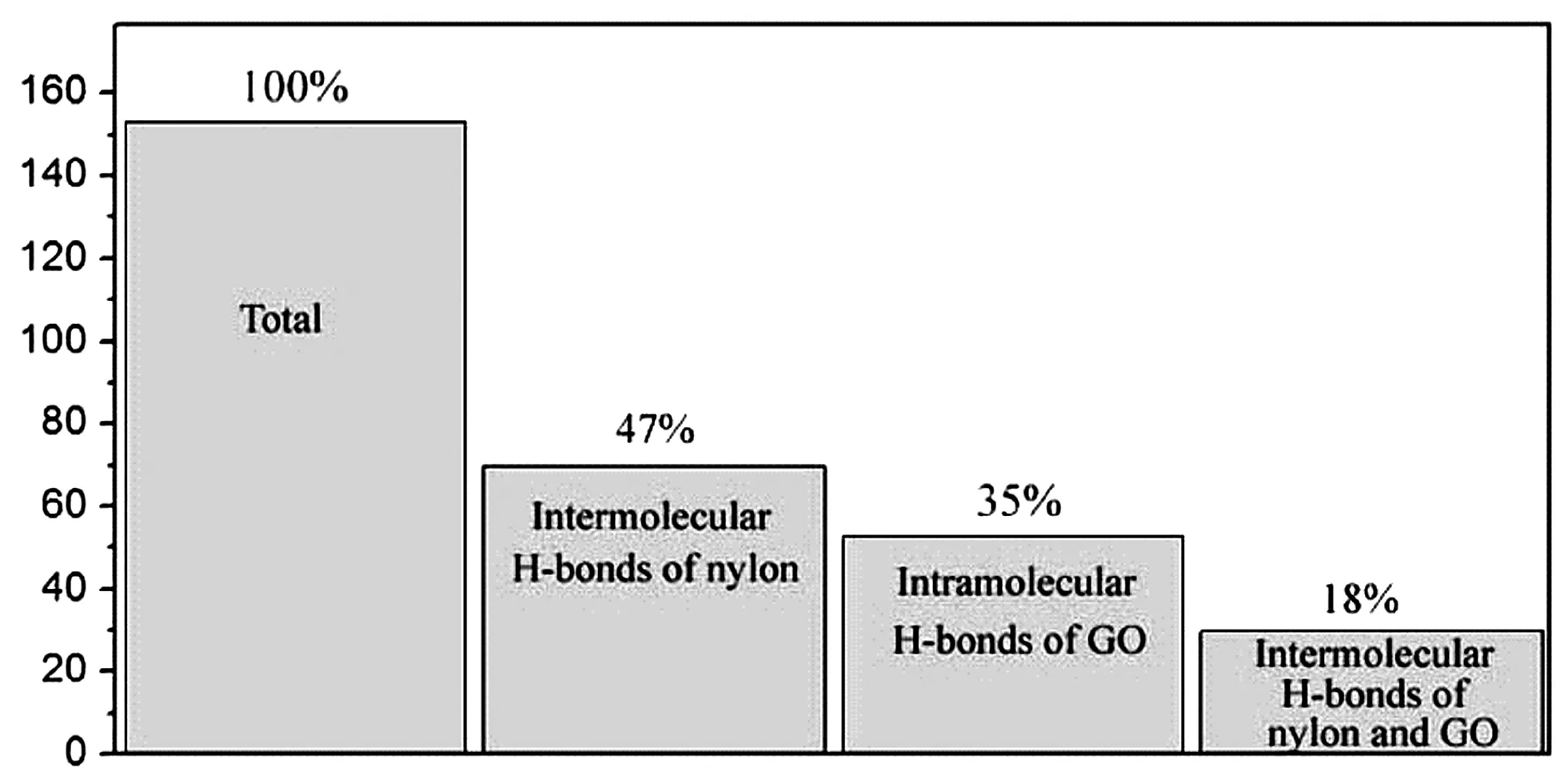

利用VMD软件(1.9.2版本)的氢键分析插件来完成对氢键的判定,采用几何判定准则,角度截断值设为130°,半径截断值设为0.30 nm。分析结果见图5。图5(a)是氧化石墨烯和尼龙66分子链之间氢键形成的示意图;图5(b)是平衡过程结束后、拉伸模拟开始前,复合材料模型中形成的氢键网络的原子构型图;图5(c)给出了复合材料模型中各类氢键的数量,从图可以看出,复合材料模型在平衡过程结束后共形成153个氢键,其中尼龙分子链间的氢键数量占47%;氧化石墨烯分子内氢键占35%; 氧化石墨烯片和尼龙分子链间的分子间氢键数量为28个,占18%。该数据表明氧化石墨烯分子和尼龙分子之间的确有氢键形成,平均每一片氧化石墨烯和尼龙分子间形成5.6个分子间氢键。

(a) 氢键形成示意图

(b) 复合材料模型中的氢键分布

(c) 复合材料模型中各类氢键所占的百分比图5 尼龙66/氧化石墨烯复合材料模型中氢键形成及分布情况

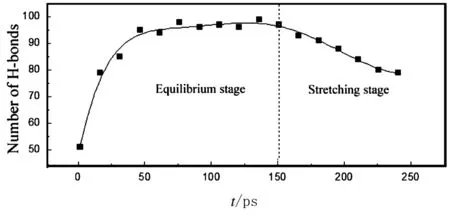

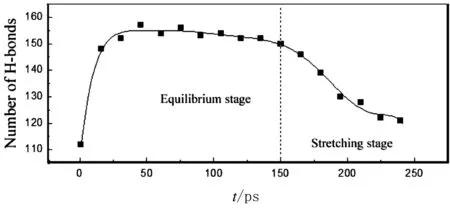

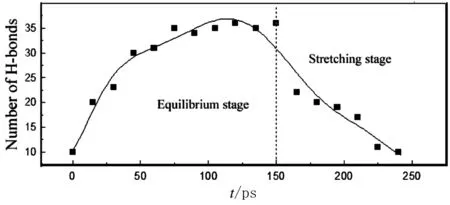

纯尼龙模型和复合材料模型中氢键数量随模拟时间的变化如图6所示,图中方形点表示数据点,实线为多项式拟合曲线。

对于纯尼龙(图6(a)),当平衡过程开始后,氢键数量快速增加。当平衡时间达到50 ps后,氢键数量就基本保持恒定,数量为95个左右。当拉伸过程开始后,氢键数量逐渐减少。对于复合材料模型(图6(b)),氢键数量的变化趋势和纯尼龙相似,但是其氢键数量明显增加,平衡过程结束后,数量达到155个。考虑到氧化石墨烯和尼龙分子间氢键是材料力学性能增强的主要因素,考察了这类氢键随时间的变化(图6(c)),可以看出,随着平衡时间的增加,分子间氢键的数量也逐渐增多;当平衡时间达到120 ps时,氢键的数量达到最大值;当拉伸过程开始后,氢键数量也开始减少,但是仍然保持在15~20个,平均每片氧化石墨烯的分子间氢键数量为3~4个。正是这些分子间氢键的存在,使得氧化石墨烯片和尼龙分子间保持着较强的结合力,从而提高复合材料的强度。

(a) 纯尼龙模型中总氢键数量随模拟时间的变化

(b) 复合材料模型中总氢键数量随模拟时间的变化

(c) 复合材料模型中氧化石墨烯和尼龙分子间氢键数量的变化图6 氢键数量随模拟时间变化曲线图

3 结 论

利用分子动力学模拟和ReaxFF反应力场研究了尼龙66/氧化石墨烯复合材料的力学性能,包括氧化石墨烯片的分散性、玻璃化转变温度、复合材料的杨氏模量和屈服强度等。并通过氢键分析,揭示了尼龙66/氧化石墨烯复合材料力学性能增强的微观机理。

(1)氧化石墨烯片在尼龙66基体中具有较好的分散性;

(2)当尼龙66基体中加入5片氧化石墨烯后,得到的复合材料在室温下的密度ρ=1.12 g/cm3,玻璃化转变温度Tg=389 K,复合材料的玻璃化转变温度比纯尼龙66的高61 K。

(3)复合材料的屈服强度和杨氏模量相比于纯尼龙66都有提高。屈服强度提高27%,达到2 512 MPa;杨氏模量提高49%,达到9 448 MPa。

(4)通过氢键分析表明,复合材料中的氧化石墨烯分子和尼龙分子链间能形成分子间氢键。氢键主要由氧化石墨烯上的羟基(-OH)和尼龙上的酰胺基(-NHCO-)形成。这种分子间氢键数量占总氢键数量的18%,即每片氧化石墨烯和尼龙分子间平均形成5.6个氢键。这些分子间氢键使得氧化石墨烯片和尼龙分子间保持着较强的结合力,从而达到复合材料力学性能增强的效果。

参考文献:

[1] Zhao G, Li X, Huang M, et al. Correction: The physics and chemistry of graphene-on-surfaces[J]. Chemical Society Reviews, 2017, 46(15):4417-4449.

[2] Xu Y, Hong W, Bai H, et al. Strong and ductile poly(vinyl alcohol)/graphene oxide composite films with a layered structure[J]. Carbon, 2009, 47(15): 3538-3543.

[3] Pant H R, Chan H P, Tijing L D, et al. Bimodal fiber diameter distributed graphene oxide/nylon-6 composite nanofibrous mats via electrospinning[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects, 2012, 407(15): 121-125.

[4] Nayebi P, Zaminpayma E. A molecular dynamic simulation study of mechanical properties of graphene-polythiophene composite with Reax force field[J]. Physics Letters A, 2016, 380(4):628-633.

[5] Wang M C, Yan C, Ma L, et al. Effect of defects on fracture strength of graphene sheets[J]. Computational Materials Science, 2012, 54:236-239.

[6] Liu J, Shen J, Zheng Z, et al. Revealing the toughening mechanism of graphene-polymer nanocomposite through molecular dynamics simulation[J]. Nanotechnology, 2015, 26(29):291003.

[7] Senftle T P, Hong S, Islam M M, et al. The ReaxFF reactive force-field:Development, applications and future directions[J]. Npj Computation Mathemactics, 2016, 2:15011.

[8] Liu F, Hu N, Ning H, et al. Molecular dynamics simulation on interfacial mechanical properties of polymer nanocomposites with wrinkled graphene[J]. Computational Materials Science, 2015, 108:160-167.

[9] Lerf A, He H Y, Forster M, et al. Structure of graphite oxide revisite[J]. Journal of Physical Chemistry B, 1998, 102(23):4477-4482.

[10] Cai Z, Mei S, Lu Y, et al. Thermal properties and crystallite morphology of nylon 66 modified with a novel biphenyl aromatic liquid crystalline epoxy resin[J]. International Journal of Molecular Sciences, 2013, 14(10):20682-20691.

[11] Chen M Q, Quek S S, Sha Z D, et al. Effects of grain size, temperature and strain rate on the mechanical properties of polycrystalline graphene-A molecular dynamics study[J]. Carbon, 2015, 85(14):135-146.

[12] Basinski Z S, Duesbery M S, Taylor R. Influence of shear stress on screw dislocations in a model sodium latt[J]. Canadian Journal of Physics, 1971, 49(16):2160-2180.

[13] Buchholz J, Paul W, Varnik F, et al. Cooling rate dependence of the glass transition temperature of polymer melts: Molecular dynamics study[J]. Journal of Chemical Physics, 2002, 117(15):7364-7372.

[14] Gonçalves G, Marques P A A P, Barros-Timmons A, et al. Graphene oxide modified with PMMA via ATRP as a reinforcement filler[J]. Journal of Materials Chemistry, 2010, 20(44):9927-9934.

[15] Yang X, Shang S, Li L. Layer-Structured poly(vinyl alcohol)/graphene oxide nanocomposites with improved thermal and mechanical properties[J]. Journal of Applied Polymer Science, 2011, 120(3):1355-1360.

[16] Goudeau S, Charlot M, Vergelati C, et al. Atomistic simulation of the water influence on the local structure of polyamide 6,6[J]. Macromolecules, 2004, 37(21):125-137.

[17] Mark J E. Polymer data handbook[M]. Oxford:Oxford University Press,1999.

[18] Jiang C, Zhang J W, Lin S F, et al. Influence of carbon nanotube aspect ratio on glass transition temperature of polymers: a molecular dynamics simulation study[J]. Materials Science Forum, 2015, 817(15):797-802.

[19] Zeng C, Lu S, Xiao X, et al. Enhanced thermal and mechanical properties of epoxy composites by mixing noncovalently functionalized graphene sheets[J]. Polymer Bulletin, 2015, 72(3):453-472.