发电机转子绝缘状态在线监测系统的研究与设计

2018-06-28赖劼

赖 劼

(广东技术师范学院 天河学院, 广东 广州 510540)

目前在国内运行的大型发电机组中,发电机匝间短路故障占故障总数的比重较大。转子绕组匝间短路后会形成较强的短路电流,导致绕组局部过热,损坏绝缘层。单一的转子匝间短路故障并不会影响机组的正常运行,但是如果进一步发展,转子励磁电流将会显著增大,绕组温升过高而导致接地故障,对发电机组的安全稳定运行构成严重威胁。因此,转子绕组匝间短路故障的诊断尤为重要。通过绕组匝间短路监测,将重大事故遏制在萌芽期,可提高机组运行的安全性和经济性。

当前在线动态监测匝间短路的方法很多。英国学者Albright提出了探测线圈法,基于匝间短路引起的气隙磁场不对称,对探测线圈上的感应电动势进行采样来反映磁通密度变化,获取匝间短路的故障信息。空载或三相短路情况下,该监测方法可靠性高,而且可以准确定位故障槽;但是在发电机带负载运行时,电枢反应会严重影响诊断的可靠性[1-2]。据文献[3]介绍,英国学者Wood J W提出的回波检测法,以匝间短路时行波的反射波变化作为诊断依据,虽然难以实现故障定位,但是对准确判断是否存在故障很有意义。俄罗斯的Kaumah B R提出了以匝间短路时在定子并联支路出现偶次谐波电流的现象作为判断依据的方法[4],但该方法实现难度较大,而且对不满足该绕组结构的发电机组存在局限性。国内研究者利用匝间短路时励磁电流增大而无功功率减小的特点,以故障前后励磁电流相对变化率作为判据,但是,发电机运行中励磁电流变化受多种因素影响,容易出现误判。

文献[5]通过分析磁势分布得出:对于正常运行的发电机,无论三相负荷是否对称,其气隙磁势是对称的,只含有奇次谐波;发生转子绕组匝间短路后,气隙磁势中会出现偶次的谐波分量。文献[6]在此基础上进一步分析得出:在只有一对磁极的发电机中,气隙中会出现偶次谐波磁动势;对于多对磁极,气隙中会出现分数次谐波磁动势。本文以此为理论基础,设计一种在线测量轴电压的匝间绝缘监测装置,并利用该装置对测量的轴电压进行频谱分析,判断发电机转子的匝间绝缘情况。

1 气隙磁动势分析

在无故障情况下,P对磁极的隐极同步发电机的气隙磁动势可以分解为P,3P,5P…奇次分量[7],表示为:

(1)

式中:k为奇数;θs为定子机械角;t为时间;Fk为k次谐波磁动势幅值;ωr为转子的机械转速。

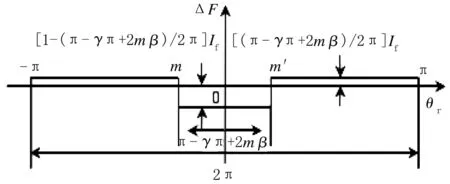

发生匝间短路的磁极的绕组有效安匝数减少,磁动势的峰值减小,对主磁场的影响相当于并联相等匝数绕组后,由反向励磁电流产生的反向磁场叠加在正常的气隙磁场上。其磁动势随转子角度的分布如图1所示。

注:θr为转子的机械角度;γ为转子开槽部分的角度;β为槽间角,β=γπ/2n,n为谐波次数;If为励磁电流;m为发生匝间短路的槽与转子大齿的距离,m′=m;ΔF为附加磁动势。图1 匝间短路后磁动势分布

对短路产生的附加磁动势进行傅里叶展开可得:

(2)

式中:N为短路安匝数;A0,An,Bn均为傅里叶系数。

转子绕组发生匝间短路后,磁动势会产生一个反向的附加量ΔF。此时,对于一对磁极,气隙中将出现偶数次谐波;而对于多对磁极,气隙中将出现分数次谐波磁势。这可以作为判断匝间短路的特征磁势。

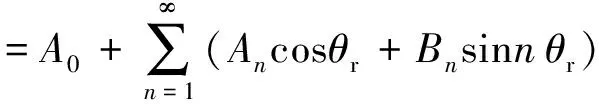

2 匝间绝缘监测系统框架

匝间绝缘监测系统由双端电阻电容(RC)模块、模拟信号前置放大模块、数据采集与分析模块以及远端数据监控中心构成。其总体框架如图2所示。

图2 匝间绝缘监测系统框架

在发电机转子两端的接地碳刷和大地之间均接入RC模块,用于获取轴电压信号。由于轴电压和轴电流信号需要长距离传输,因此必须通过放大模块进行放大处理。将放大后的信号输入数据采集模块,数据采集模块对轴电压和轴电流信号进行滤波处理。轴电压和轴电流信号经过低通滤波后产生小于5 kHz的低频信号,经过高通滤波后产生高于50 kHz的高频信号。低频信号用于频谱分析,得到发生匝间短路的特征量;高频信号用于峰值检测,通过高频峰值超过阈值的次数判断发电机轴颈的电腐蚀程度。对滤波后电路进行量程缩放,使其范围适应于数据采集卡的工作。为了防止强电信号对采集卡和单板PC的损害,信号进入数据采集卡之前必须经过电气隔离电路。数据采集使用PC104采集卡,在Window XPE系统下通过C++编写的MFC(Microsoft Foundation Classes)应用软件实现。

3 监测系统硬件设计方案

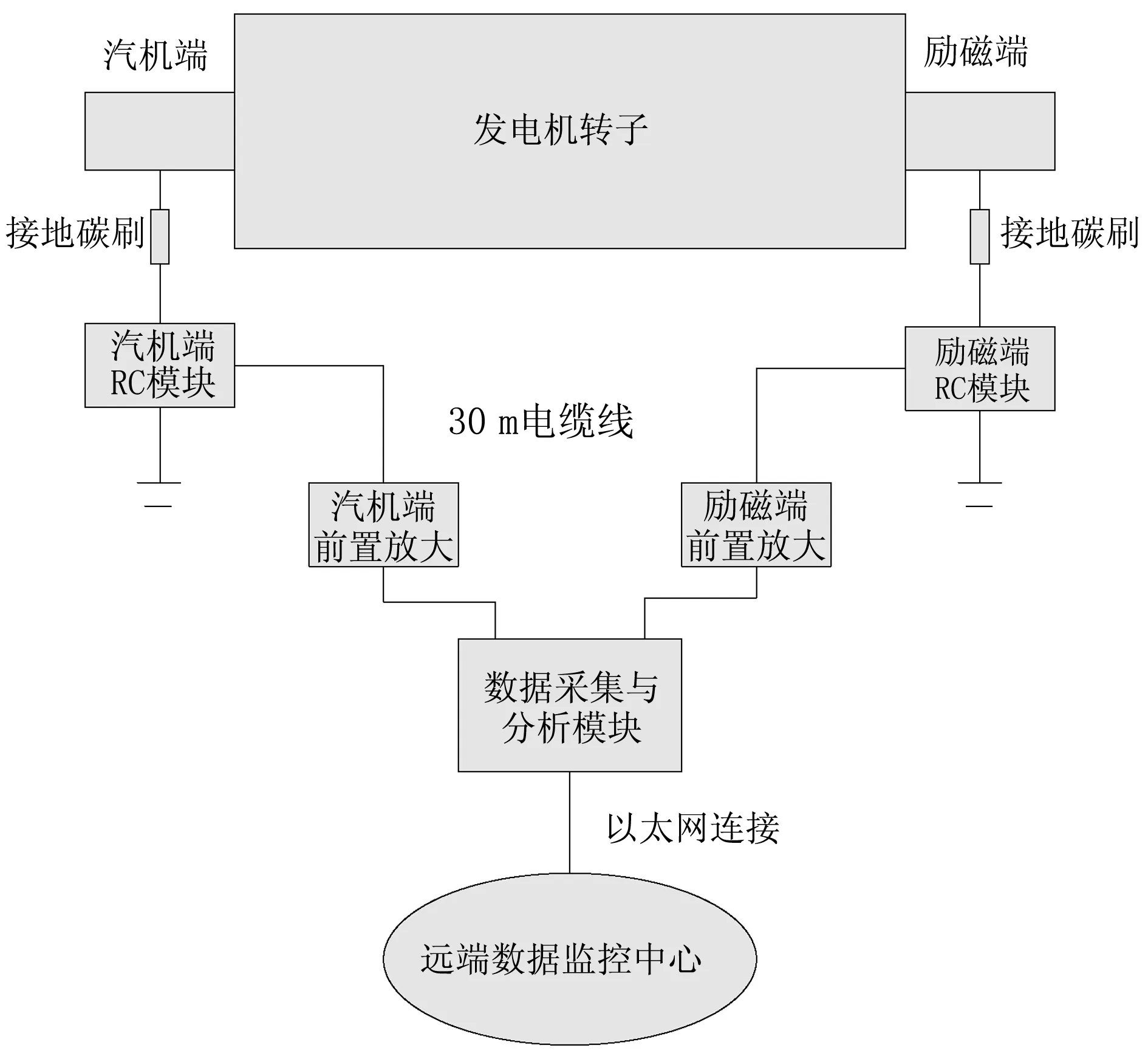

3.1 双端RC模块

在汽机端和励磁端分别安装无源RC接地电路。该模块不仅可用于采集轴电压信号,且能起到抑制轴电压过大的作用。励磁侧电刷通过R2=470 Ω与C1=10 mF并联的RC电路接地,汽机侧也通过并联RC电路接地。励磁侧接地电阻设为汽机侧接地电阻的470倍,是为了防止大轴通过双侧电阻接地而构成低阻回路。如果轴两端有电压差,就很容易导致回路中流过较大的轴电流,使大轴磁化。实际设计中励磁侧RC电路如图3所示。

图3 励磁侧RC电路图

从R1处提取轴电压信号,串入一个分压电阻R3=0.1 Ω,用于轴电流测量。在励磁侧RC电路中串联一个额定电流为2 A的熔丝;与熔丝并联一个R4=10 Ω的电阻,以确保在熔丝熔断的情况下,轴电流通过电阻回路而可靠接地。实际中设计一个低阻抗、高压源的触发元件,当电压超过32 V时,这个触发元件动作并建立一个短路通道,动作后电压被限制在2 V之下。

3.2 模拟信号前置放大模块

该模块能对励磁侧和汽机侧的RC模块中轴电压和轴电流信号进行放大处理,以防止信号因长距离传输而衰减,发生无法正常采集的现象。从励磁侧和汽机侧的RC模块到信号采集模块的距离大约为30 m,小于1 V的电压信号经过长距离传输后基本衰减为0,因此必须对信号进行放大处理,同时要保持原始信号不失真。

3.3 数据采集与分析模块

数据采集与分析模块的硬件主要由EPC-1810数据采集卡和HC-GX600PC104主板构成。其中数据采集卡采用可编程增益,可选择1倍、2倍、10倍等不同的放大倍数。输入量程也可选择0 ~5 V、0~10 V、-10~10 V等。其最大采样频率可达250 kHz,分辨率为12位。以输入量程0 ~5 V、增益1倍为例,电压最小分辨率为1.22 mV。

HC-GX600PC104是一款尺寸小(90 mm×96 mm)、能耗低(4 W)的X86嵌入式主板,最高频率可达600 MHz,支持WinCE、Linux、Windows XPE等多种操作系统,板载256 Mbit内存、8 Gbit工业级(Compact Flash,CF)卡。它通过以太网与上位机进行数据传输,转换后数据也可直接保存在板载CF卡内。

3.4 远端数据监控中心

远端数据监控中心通过上位机实时监控被上传的轴电压和轴电流信号。当发生匝间短路故障时,系统会根据信号分析结果产生相应告警,以提醒运行值班人员处理异常。同时,系统可通过数据分析产生运行日志,以方便值班人员快速分析、查找发生故障的原因。

4 监测系统软件设计方案

该监测系统采用的嵌入式Windows XP Embedded 操作系统,既拥有Windows XP 专业版的所有功能和属性,又具有Windows CE产品可根据应用需要任意裁减的特点。它内核小,占用系统资源少,启动速度快,拥有增强写保护等XP系统所不具备的功能。

4.1 前端数据采集程序

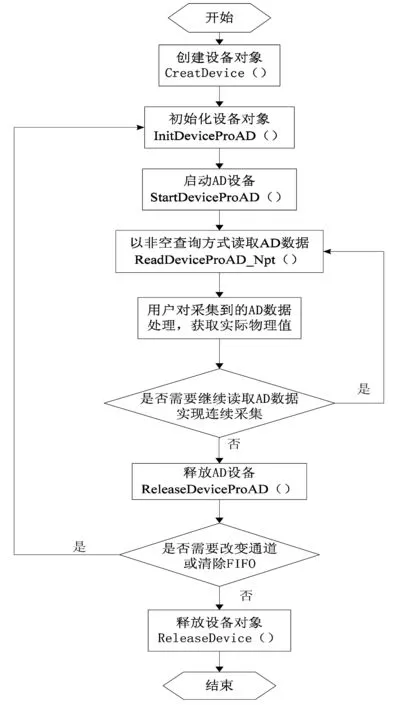

系统采用的EPC-1810多功能数据采集卡能够为用户提供丰富的可调用函数。由于系统驱动程序采用面向对象的编程方式,因此要使用设备的各种功能,就必须首先采用CreateDevice函数创建一个设备对象句柄hDevice。有了该句柄,就拥有了对该设备的绝对控制权。可将该句柄作为参数传递给相应的驱动函数来调用。例如:InitDeviceProAD可以使用hDevice句柄,通过程序查询方式初始化设备的AD部件;ReadDeviceProAD_Npt函数可用hDevice句柄实现对AD数据的采样读取;ReleaseDevice函数可以将hDevice句柄释放掉。

hDevice设备对象句柄产生后,便可以应用InitDeviceProAD函数设置数据采集程序中的参数。关于采样通道、采样频率等参数的设置,由pADPara参数结构体决定。只要对pADPara参数结构体的各成员简单赋值就可以实现硬件参数和设备状态的初始化。调用StartDeviceProAD函数即可启动AD采样。使用ReadDeviceProAD_Npt函数反复读取AD数据,可实现连续采样。需要暂停数据采集程序时,则调用函数StopDeviceProAD; 需要结束数据采集程序时,则调用函数ReleaseDeviceProAD即可实现。数据采集程序的具体执行流程如图4所示。

图4 数据采集程序的具体执行流程

4.2 后台数据分析软件

针对轴电压信号进行AD采集后,将数据存储在服务器主机的MySQL数据库中。MySQL是C/S体系结构的分布式数据库管理系统,具有使用简单、运行速度快、保密性强等优点。它提供了针对不同编程语言的可调用函数,可以使用核心线程实现多线程操作。后台的数据分析软件通过调用数据库中数据对轴电压信号进行傅里叶变换,可监测运行状态下转子的匝间短路状况。

5 监测结果分析

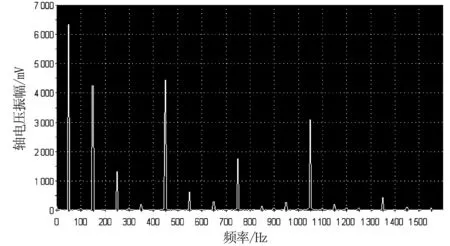

目前,该绝缘状态在线监测系统已经投入实际使用。对额定功率600 MW、极对数为1的汽轮发电机进行了在线监测。图5所示为监测系统所采集正常运行状态下轴电压的频域分析结果。正常轴电压频谱中主要含有50 Hz、150 Hz、450 Hz、750 Hz、1 050 Hz等奇次谐波成分。这些谐波主要是由汽轮发电机静止励磁系统中共模电压产生的。而100 Hz、200 Hz、300 Hz等偶次谐波分量很小,几乎为零。但是当发电机发生匝间短路时,轴电压频谱图中除了原有奇次谐波外,偶次谐波成分也相应增加。

图5 正常运行状态下轴电压的频域分析结果

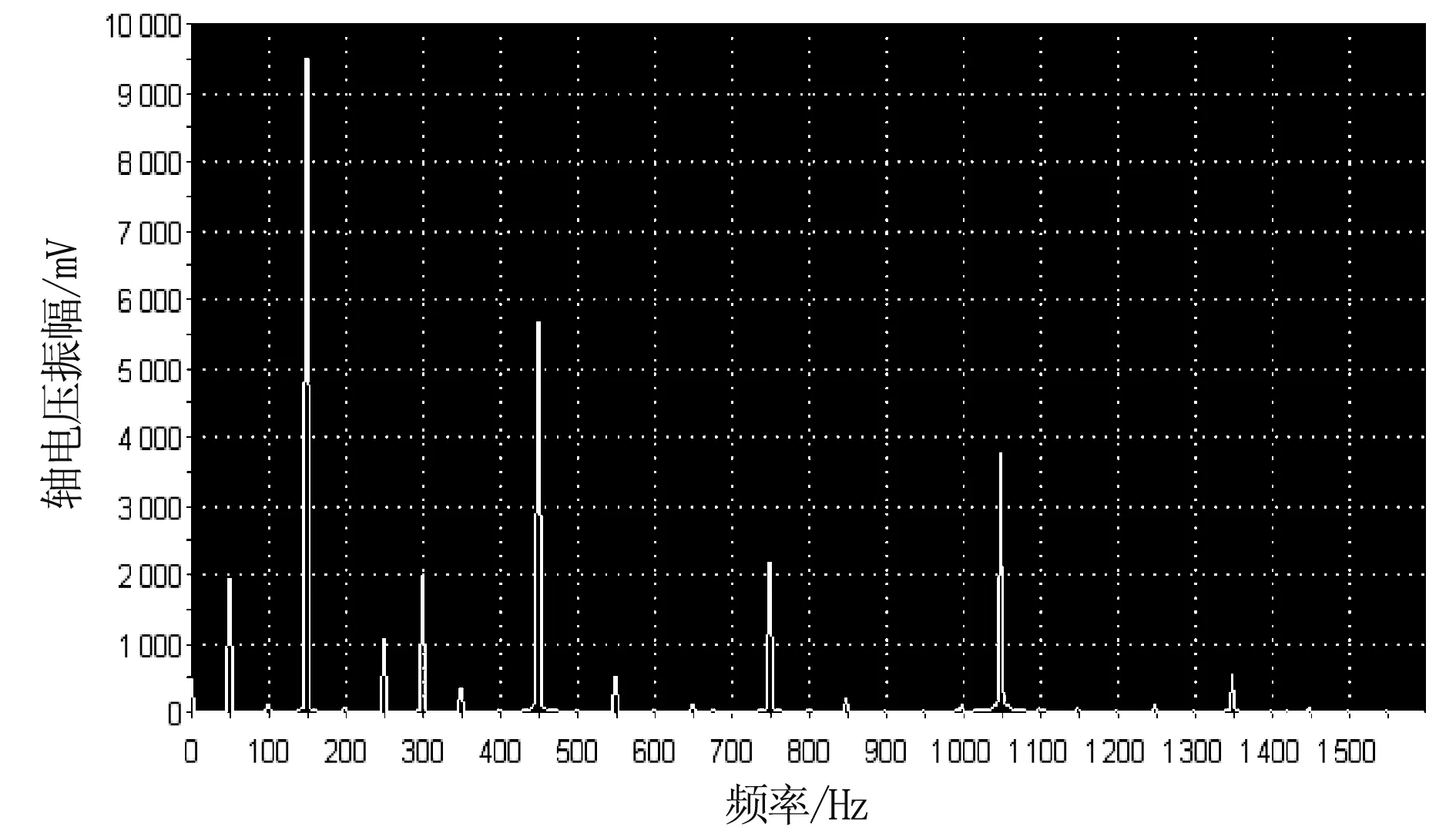

图6 匝间短路后轴电压的频域分析结果

图6所示为发生轻微匝间短路后轴电压的频域分析结果。其频谱中出现了偶次谐波,而且300 Hz的偶次谐波分量明显增大,可以作为发生故障的判断依据。

对轴电压谐波分量进行在线监测,可以提前发现隐极发电机转子匝间短路故障,并判断出故障的发展趋势和严重程度。

6 结 语

本文设计了一种基于轴电压监测与分析的转子匝间绝缘状态的在线监测系统。该系统利用发生匝间短路时单对磁极的汽轮发电机中轴电压出现的偶次谐波作为判断特征,对轴电压信号进行采集、变换与处理,最终得到明显的特征量,用于匝间绝缘在线监测。该系统被应用在600 MW汽轮机上,有效监测到了发生匝间短路的偶次谐波特征量,证明了其有效性和实用性。该系统安装方便,抗干扰能力强,不影响发电机的正常运行,具有良好的开发应用前景。

参考文献:

[1] 刘庆河,蔡维铮,徐殿国.汽轮发电机转子绕组匝间短路在线检测方法的研究[J].中国电机工程学报,2004,24(9):234-237.

[2] Raymond O, James H D, Raymond D F. A comparison of techniques for measurement of shaft currents in rotating machines[J]. IEEE Transactions on Energy Conversion, 1997, 12(4): 363-367.

[3] Ammann C, Reichert K, Joho R, et al. Shaft voltages in generators with static excitation systems-problems and solutions[J].IEEE Transactions on Energy Conversion, 1988, 3(2): 409-419.

[4] 李和明,万书亭,李永刚.基于定子绕组并联支路环流特性的发电机故障识别方法研究[J].电力系统自动化,2005 ,29(6):75-78.

[5] 武玉才,李永刚,万书亭,等.汽轮发电机转子匝间短路故障下的谐波检测[J].电网技术,2008,32(13):30-34.

[6] 武玉才,李永刚,李和明. 基于轴电压的隐极同步发电机转子典型故障诊断[J].电工技术学报,2010,25(6):179-184.

[7] 叶东.电机学[M].天津:天津科学技术出版社,1995.