工程项目传动系统改进方案及重难点控制策略

2018-06-28徐戚张伟

徐戚,张伟

(安徽四创电子股份有限公司,安徽 合肥 230088)

机械设备及传动系统在生产中有着较为广泛的应用,为了保证生产的效率,应当不断提升机械设备的质量,加强改进系统工作方式。

1 传动系统故障问题分析

在本研究中,传动系统主要存在的故障存在于电机、驱动、设备噪声等,究其原因,主要为以下几点。

1.1 电机过载原因

(1)安装的电机功率小,额定扭矩小,满足不了现场设备的负载质量。(2)减速比配比不足,没有合理降低电机使用扭矩。(3)蜗轮蜗杆等传动形式机械效率过低,增加了电机的负荷。

1.2 切换驱动卡死原因

电机驱动和手摇切换是用拨杆将滑动齿轮从中间过渡齿轮拨到与手摇轴齿轮相啮合,此过程很难掌握好角度让两齿相啮合,容易出现齿轮啮合困难,即造成卡死现象。

1.3 时间过长原因

一些已安装的限高架控制系统,电机采用转速为2500r/min,减速比为430,末端输出转速为5.8 r/min,在工作中需要至少1分45秒才能完成一个2.5m的升/降过程。而额定转速为3000,若将工作转速适当提高或者减速比适当减小,就可以大大降低工作的时间周期。

1.4 噪声原因

在一些实例中,个别控制系统选择了400W电机和减速比为5的减速机,在一些装配不是很理想的情况下,增加了驱动负荷,容易造成短时间内的过载,短时间内提升力矩不能满足提升横杆的要求,横杆在高架上小幅回荡。

2 结构方案改进

该传动系统改进中应当做好各个部位的分析,合理设计,不断优化,从而保证改进方案的可行性。

2.1 传动方案改进设计

电机和减速机固定在壳体上,通过斜齿轮驱使中间过渡齿轮转动,在电机驱动的情况下,中间过渡齿轮与手摇轴上的齿轮啮合,并通过与蜗杆齿轮的啮合将运动传输到蜗轮蜗杆装置中,从而带动卷筒卷绕钢丝绳,全程手摇轴随着中间过渡齿轮一起转动。当电机停机时,通过手摇操作带动卷筒缠绕钢丝绳,同时也带动电机转动。这有利于现场操作。同时由于手摇操作无需拨动滑动齿轮,所以省去了一个过渡齿轮,缩小了力矩传动空间,可以使该部位做的更小更简单,降低了制造成本。故选择方案II中的传动形式。

2.2 结构总体改进

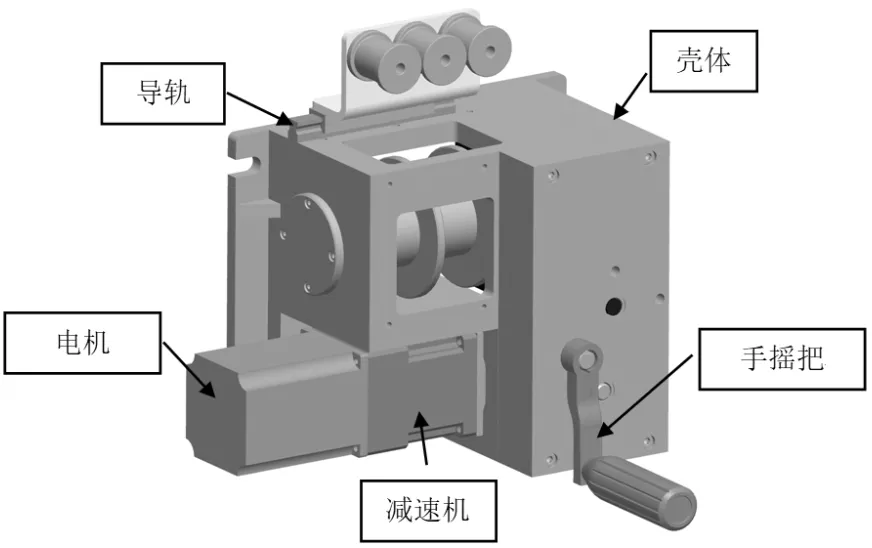

根据上述方案所分析的传动系统,将其他组件进行三维建模装配后,结构总体如图1所示。

图1 限高架传动系统结构

2.3 卷筒设计

卷筒有单层卷绕单联卷筒、单层卷绕双联卷筒。卷筒表面带有导向螺旋槽,钢丝绳进行单层卷绕。一般情况都采用标准槽,只有当钢丝绳有脱轨危险时才采用深槽。但实际中多采用不带螺旋槽的光面,钢丝绳排列凌乱,互相交叉挤压,钢丝绳寿命降低。目前,多层卷绕卷筒大多数制成带有绳槽。第一层钢丝绳卷入卷筒螺旋槽,第二层钢丝绳以相同的螺旋方向卷入内层钢丝绳形成的螺旋沟,钢丝绳的接触情况大为改善,延长了使用寿命。

2.3.1 钢丝绳选型

根据GB/T24811的规定,钢丝绳的计算方法采用“C系数法”,钢丝绳的直径应满足下述公式:

式中:dmin为钢丝绳最小直径;C为钢丝绳选择系数F为钢丝绳最大工作静拉力(N)。

根据限高系统的工况,选择其安全系数为3.15,此时对应的钢丝绳公称抗拉强度为1470MPa,其C值为0.078,(参考《机械设计手册》表17.1-10),限高杆的载荷大小为200kg,重力系数g取9.8,为了便于卷曲,需选择钢丝绳的刚度较小,根据现场情况限高杆会增加重量,因此选择钢丝绳的直径为4mm。

2.3.2 多层卷绕卷筒计算

(1)卷筒直径计算

卷筒名义直径采用公式:

式中h为与机构工作级别和钢丝绳结构相关的系数。

(2)卷筒长度计算

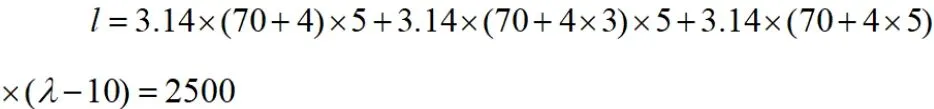

由此类推:

则,即

考虑钢丝绳在卷筒上排列可能不均匀,应将卷筒长度增加10%,即:

(参考《机械设计手册》表17.1-66)

其中:P为绳槽节距,P=1.1~1.2d;D1、D2、D3..Dn为各层直径;Z为每层圈数;n为卷绕层数,取2;d为钢丝绳直径;l为卷筒总卷绳长;L为卷筒长。

则 L=23.9mm,Z=5。

另根据以上可计算出限高架系统单个形成所卷入的圈数λ:

故

(3)卷筒强度计算

根据《机械设计手册》卷筒材料应不低于GB/T9439-1998中规定的HT200灰铸铁,或GB/T11352-2009中规定的ZG 270-500铸钢,且铸造完成后需进行时效处理消除内应力。其所受外应力主要由壁内表面最大压应力和弯矩拉应力组成,当时,弯曲和扭应力不超过10%的正应力,只计算正应力即可;当L>3D 时,。

由此可见L>3D,即

式中:A1为应力减小系数,一般取A1=0.75;A为卷绕系数,当卷绕层数n是1的时候A=1,n为2的时候 A=1.75,n为 3的时候,A=2;Fmax为钢丝绳最大静拉力(N);P 为钢丝绳卷绕节距(mm);δ为卷筒壁后(mm);为许用正压力(MPa),钢:,铸铁:;

故。

2.4 减速比配比

根据不同电机转速和不同减速比搭配下的提升时间计算所得六种减速比方案,且原方案四选取的减速配比:减速机减速比i1=10,蜗轮蜗杆减速比i2=35,中间齿轮减速比为i3=32/26,在实际中已经运用过,且由于速比小,力矩不足,工作不稳定,产生了噪声。在满足不同减速比下的提升时间的设计输入中,可能还会造成噪声现象。

2.5 蜗轮蜗杆的设计与校核

根据GB/T10085-1988,采用渐开线蜗杆,蜗杆材料选用40Cr钢,整体调制处理,表面硬度HB240-260。蜗轮齿圈材料选用QT-500球墨铸铁铸造,滚铣后加载跑合,8级精度。本设计中蜗轮蜗杆传动具有反向自锁功能。

2.5.1 接触疲劳强度设计

设计公式

(1)选z1,z2

根据GB/T10085-1988,取z1=1,

z2=z1i=35,初步估计η=0.35。

(2)蜗轮转矩T2

T2=200×9.8×0.035=68.6Nm。

(3)确定载荷系数K

因工作载荷较稳定,故取载荷分布不均悉数KB=1,选取使用系数取KA=1,由于转速不高,冲击不大,可取KV=11.05,则。

(4)确定弹性影响系数ZE

根据《机械设计手册》表8.5-12,可知

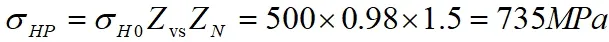

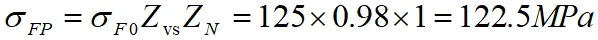

(5)许用接触应力σHP

根据蜗轮材料为QT-500,砂模铸造。蜗杆螺旋面齿面硬度≤350HBW,且根据《机械设计第四版》图 12.18, 可 知σH0=500MPa,σF0=125MPa (硬度200HB)。采用浸油润滑,速度低于1m/s,故选取。

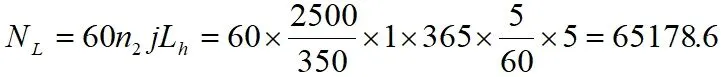

轮齿应力循环次数(以5年为例):

根据《机械设计手册》图8.5-4得ZN=1.5,YN=1。

(6)m2d1值:

,再根据GB/T10085-1988相关规定,取,选取m=2,d=22.4。

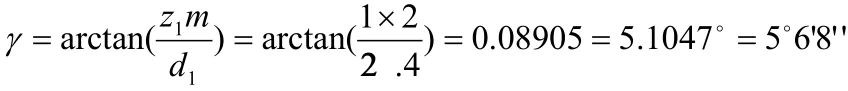

(7)导程角γ

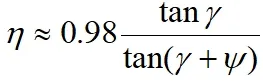

(8)计算效率,检验自锁性

蜗杆传动效率为:

式中常数0.98用于近似考虑轴承损耗和搅油及溅油损耗的效率,ψ为当量摩擦角。又ψ=arctanf ,f为摩擦系数 0.1~0.3,取 0.13。

则:,本方案蜗轮蜗杆传动具有自锁功能。

且,以下计算选用极值0.3 计算。

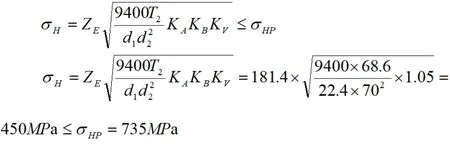

(9)蜗轮齿面接触强度校核

根据齿面接触强度验算公式:

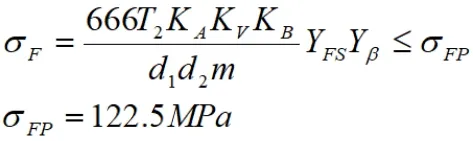

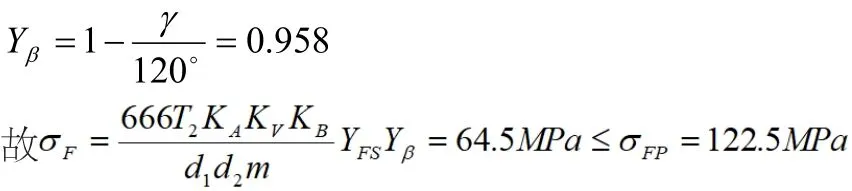

2.5.2 齿根弯曲强度校核

根据齿根弯曲强度验算公式:

按及x2=−0.5查看《机械设计手册》图8.2-26,得。

2.6 负载计算及电机选型

传动系统的主要负载包括三个方面:限高杆自重、摩擦阻力和惯性载荷。

2.6.1 自重载荷

需要吊装的载荷大小为200kg,重力系数g取9.8,并使用钢丝绳缠绕于卷筒上,形成一个向上的提升力矩,但随着钢丝绳在卷筒内不断缠绕,卷绕半径逐渐增大,导致提升力矩不断增加。减速机减速比为10,中间齿轮减速比为32/26,蜗轮蜗杆减速比为35的情况下,电机转速为2500r/min时的卷筒卷绕情况(参照实例),本系统提升力矩最大为88.2Nm。

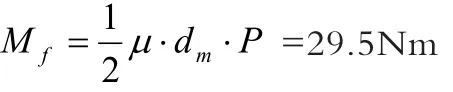

2.6.2 摩擦阻力

摩擦力矩主要是由于卷筒和钢丝绳、钢丝绳与钢丝绳以及蜗轮蜗杆之间的摩擦所产生的,其他地方的摩擦可忽略。计算如下:

式中:P为摩擦面正压力,取1960N;dm为卷筒直径和蜗轮的分度圆直径,均为70mm;μ为摩擦系数,卷筒和钢丝绳的摩擦系数取0.3,涡轮蜗杆摩擦系数取0.13。

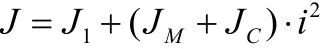

2.6.3 惯性载荷

限高架的传动系统中总的转动惯量按折算到末级卷筒来计算如下:

其中:J为总转动惯量;J1为卷起物体的负载惯量,;JM为电机的转动惯量,取0.000087;JC为减速机的转动惯量,取 0.0075;i为传动比。

则由上式可得:

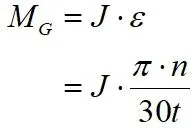

惯性力矩计算如下:

求得惯性力矩为5.17Nm。

式中:t为加速时间,取2s;n为卷筒转速,此处取 5.8r/min。

2.6.4 驱动功率与电机选型

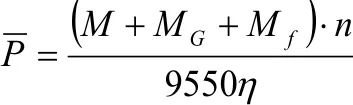

天线方位风力矩、惯性力矩及摩擦力矩,计算出负载最大时电机的功率为:

式中:h为传动效率,且η=η1η2η3η4η5;η1为减速机传动效率,取0.97;η2为斜齿轮传动效率,取0.98;η3为齿轮传动效率,取0.98(两个);η4为蜗轮蜗杆传动效率,取0.38;η5为轴承传动效率,取0.9;n为转速,r/min。

经计算,若选用400w电机,方案一会出现功率不够,扭矩不足的情况;而其他方案下,如果现场装配不理想或者发生意外的工况,可能造成扭矩过载,对电机造成伤害。选择750w电机,方案一的情况也可能出现上述类似情况,另外由于要满足提升时间90s的指标要求。

2.7 壳体设计

原壳体采用灰铸铁HT250铸造而成,结构形式复杂、笨重,且安装空间小,组件不方便安装。为解决上述问题,合理降低总体重量,现将壳体改进为以下模型,材料选择铸铝ZL101,并进行相关分析计算,改进后的壳体重量减轻2/3,从原先的16kg降低到5kg。改进后壳体的最大应力为18.6MPa,小于铸铝ZL101的屈服极限(133MPa),安全系数为7.2,因此结构安全可靠。

2.8 滑轮设计

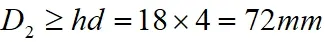

滑轮设计的参考依据和滚筒一样,其直径满足公式:

故滑轮直径选择80mm,采用铸钢材质,做喷涂处理。滑轮的安装位置主要考虑钢丝绳的变向,在两个滑轮之间距离较长时,中间加一辅助滑轮用于支撑。一般滑轮之间的钢丝绳距离不大于5mm。

3 关键技术或工程实现难点分析

3.1 减重设计

按照小型化、轻量化设计原则,在结构设计中采用了以下措施。

在不影响强度的前提下,选择铸铝101代替铸钢加工减速箱体,减少了整体的质量将近10kg。

合理去除拨杆,减小拨动需要的空间,缩小减速箱的体积。

将过渡齿轮从原先的3个减为2个,增加了结构的紧凑性,提高了整体的刚度。

3.2 加工工艺要求及难点

工程设备动系统是整个工程系统的关键,其加工工艺必须满足图纸要求,并符合有关质量工艺标准要求,应特别注意以下几点。

一是必须按照图纸要求采购优质钢材、铝材,不得有气孔、裂缝等瑕疵。

二是所有焊缝均为连续焊缝,焊缝高度、外形应均匀、美观,不得有任何气泡、焊渣等瑕疵,焊接完毕后,必须进行焊缝探伤检查。

三是工件焊接完毕后,应进行去应力处理,应力完全释放后,才能进行机加工。

[1] 邱宣怀等.机械设计[M].北京:高等教育出版社,1997.

[2] 叶尚辉,李在贵.机械设计手册[M].西安:西北电讯工程学院出版社,1986.