浅谈缠绕管式换热器管束质量控制

2018-06-28吕炯怡

吕炯怡

(大庆石油化工机械厂,黑龙江 大庆 163000)

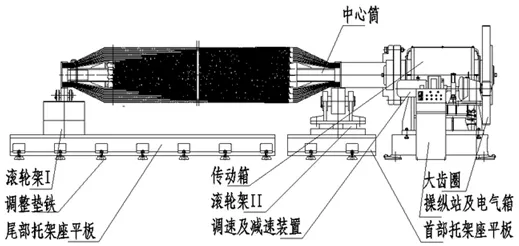

1 缠绕管式换热器结构

缠绕管式换热器管束的结构如图1所示,主要是由换热管、中心筒、平垫条、管板等组成的,换热管紧密的缠绕在在中心筒的外围,按螺旋线的形状逐层交替缠绕。相邻上下两层换热管的缠绕方向是完全相反的,两层换热管之间需要用金属垫条将换热管隔离开,形成壳程介质流通的管路。

图1

2 材料的入厂检验

换热管是缠绕管式换热器管束的主要受压元件,所以必须要进行入场的检验,只有保证了主要受压原件的质量控制后才能进一步保证整体换热器的质量。不锈钢管换热器管程的压力一般都比较高,国内采用的换热管一般分为两种形式:一种是无缝钢管对接环缝;第二种直接采用焊接管。第一种钢管在焊接时必须要采用对接自动焊,每一个对接的接头都要进行无损检测,以确保换热管焊缝性能的良好。第二种换热管的纵向焊缝较长,焊缝的焊接强度、性能较弱,在经过在线的固溶处理后,必须要进行在线的涡流检测。同时还要有压扇、扩口试验以及其他力学性能试验,只有全部合格后,该换热管方可投入使用。

入厂检查时,要对换热管的管体在缠绕换热管前,采用专用的工装对换热管逐根进行2倍于设计压力的水压试验,保证一次合格后方可投入使用。

3 中心筒制作

(1)按照图纸尺寸检查各零部件的下料尺寸,确保下料长度,偏差值在标准范围内。零部件外表面要进行清理,去除油污,保证后期焊接质量。(2)支撑管、筋板、端板、管板之间进行组焊。首先确定方位,在管板上进行标注,然后按照图纸要求进行组对,保证支撑管与筒体之间的同轴度、管板与支撑管同轴度能够达到工艺要求。两侧管板组对后要测量其水平度,焊接时还要注意防止焊接的变形。中心筒整体尺寸的控制与图纸对应。做好同轴度的检查(支撑管与中心筒,管板与中心筒)。在管板边缘做好角度标记,有利于后序操作。

4 中心筒绕管前的准备

在缠绕换热管之前,在绕管机和中心筒上分别划出定位线,首先点焊平垫条,异形垫条再划出参考螺旋线后,然后层层紧密的将换热管绕在中心筒上,并且使用专用的卡箍焊接固定。需注意在点焊时焊接电流大小的控制,和对焊工熟练度的要求,否则很容易出现漏流或者熔穿现象。(在绕管前,应调整中心筒高度,使中心筒轴线与绕管的机中心线在同一条直线上,这样绕管机转动时能更平稳,避免受力不均。)

5 管束的绕制

(1)不锈钢的换热管因材质的问题导致了在弯曲或者缠绕时候很难改变其形状特点。在缠绕时要保证所有换热管间的间距都是一致的,做到间距的均匀,使相邻两根管子在绕制后相互间隙要达到标准的要求范围内,不能出现间隙时大时小,否则就会造成操作介质出现偏流,从而影响整体的换热效果。(2)端部换热管在折弯的过程中要自然的过渡。在穿入管板前,换热管要经过多次折弯才能穿入管板,所以在折弯的过程中必须要保证换热管圆滑自然的过渡,以达到避免换热管可能会产生较大的内应力的目的,从而影响外观质量。(3)异形条垫能起到换热管定位的作用,必须要等分均匀,从而保持螺旋角与换热管相同,相接触部位要圆滑过渡。(4)由于换热管是盘形供货。所以在缠绕换热管前需要设立校直的机构,校直后的换热管能起到塑性变形的作用,防止绕管时出现回弹的现象。(5)在两块管板所相对应的位置做好标记,以保证同管程的换热管能够正确的引导至对应的管板区内。(6)绕管过程中最常见的问题就是出现“哑铃”的形状,外形为两端粗、中间细。所以在绕制过程中必须要提前预防靠近管板两端处的换热管外弹,控制变形量,减小芯子穿入壳体过程的困难。

6 通球试验

首层换热管绕制完成后按换热管数量的百分比进行通球试验,通球直径为换热管内径的70%。目的一是检查换热管的圆度变形量是否满足设计要求,二是检查换热管内壁的光滑程度,如果不达标都是要拆开重新绕制。

7 逐层水压试验

绕管完成后要用专用的工装对换热管逐层逐根的进行水压试验,如果发现有换热管泄漏则应立刻更换换热管。

8 绕管变形量的控制

缠绕管式换热器的换热管需要一层一层的缠绕在中心筒上,当换热管的外壁在有外力腐蚀作用的环境下时,可能会出现的状况是我们应该分析和解决的问题。我们得知换热器中心筒的直径大小,会直接影响外壁换热管缠绕后的变形量的大小。直径比较大的换热管还有可能会出现内壁褶皱。要保证中心筒缠绕后的质量,就需要根据试验的结果来得到一个最为合理的最小中心筒规格。

9 换热管与管板连接焊接接头的质量控制

在绝大部分的缠绕管式换热器中,换热管与管板之间的密封一般采用强度焊的方式进行。所以管头的焊接质量成了缠绕管式换热器质量控制的最关键点。在管束制造完成后会采用壳程压力试验及其它的泄漏试验来检查换管头的焊接质量。有时对于要求比较严格的使用场所,还要求对换热管焊接接头进行氦渗漏检测来保证焊接质量。目前,我们对质量的控制一般还采用先干活后检查控制的方法,无论是在焊接还是胀接上没有充足的经验和数据的积累,只能判断出是否有泄漏,然后再针对泄漏的地方进行返修。因此,需要深入的对进行换热管与管板连接质量进行数据整理和分析,保留大量的一手检查数据(如图2)。

10 换热管与管板焊接

图2

为了能够做到管头焊接过程控制,对换热管与管板焊接接头进行一定比例的射线检测是非常有益的。换热管与管板的焊接过程中要保证管头的焊接质量,换热管焊接接头中经常会出现的焊接缺陷有夹渣、未焊透、表面裂纹、未熔、气孔等。当有焊接缺陷出现时,一定要及时处理,通过返修的方法将缺陷及时清除。大型的缠绕管式换热器换热管的数量很多,质量控制中经常采用抽样检查的方法进行检查。根据换热管与管板焊接的工艺对一定数量的焊接接头按 照射线检测工艺进行检测。如果检测数量的范围内存在有缺陷的接头数量低于标准的要求,则表示选取检查的换热管管头的焊接质量比较良好,抽样检查可以结束。如果所检查的管头有缺陷的数量达到或超过标准所要求的数值,则所有的焊接接头都应该进行100%的射线检测。

11 胀接

胀接是接头密封的关键步骤。因为胀接的管子一般都是有缝管,所以对于胀接的胀值的选择就显得尤为重要。胀值过大就会出现过胀,很可能会出现焊缝开裂。需要选择有经验的铆工严格按工艺进行操作。

12 结语

区别于常见的直管式换热器,螺旋缠绕管式换热器的换热管束的分布是按照每一层不同的管束数量,相同的角度反向进行缠绕,在换热管壳体内均匀分布的换热管,同时还需要保持标准要求的管间距和层间距。这样不仅使换热管的长度增加了,有充足的流程使介质流通并保持热交换,同时分散了热能。在实际的使用过程中,将会大大的提高换热器的换热效率与导热的能力。

[1] 刘克安.缠绕式换热器节能特点分析[J].石油化工建设,2011.

[2] 何文丰.缠绕管式换热器在加氢裂化装置的首次应用[J].石油化工设备技术,2008.

[3] 徐学才.螺旋缠绕管式换热器的设计、制造及工程应用[J].化工与医药工程》-2012.